Quellen: SuperScale

English Version

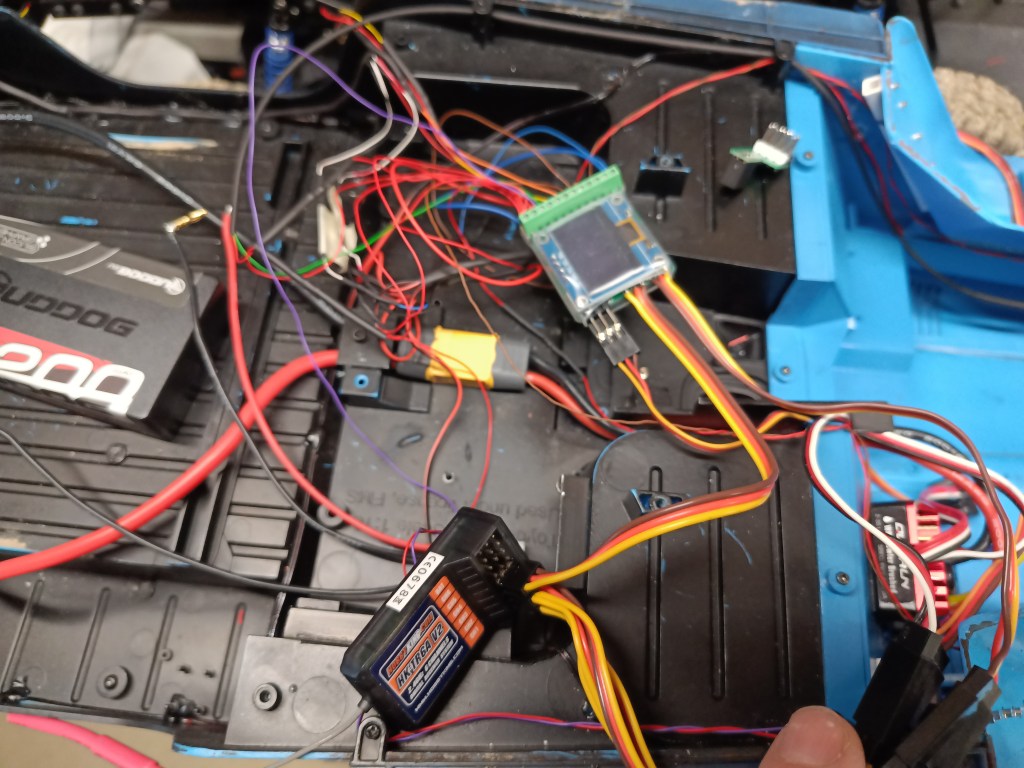

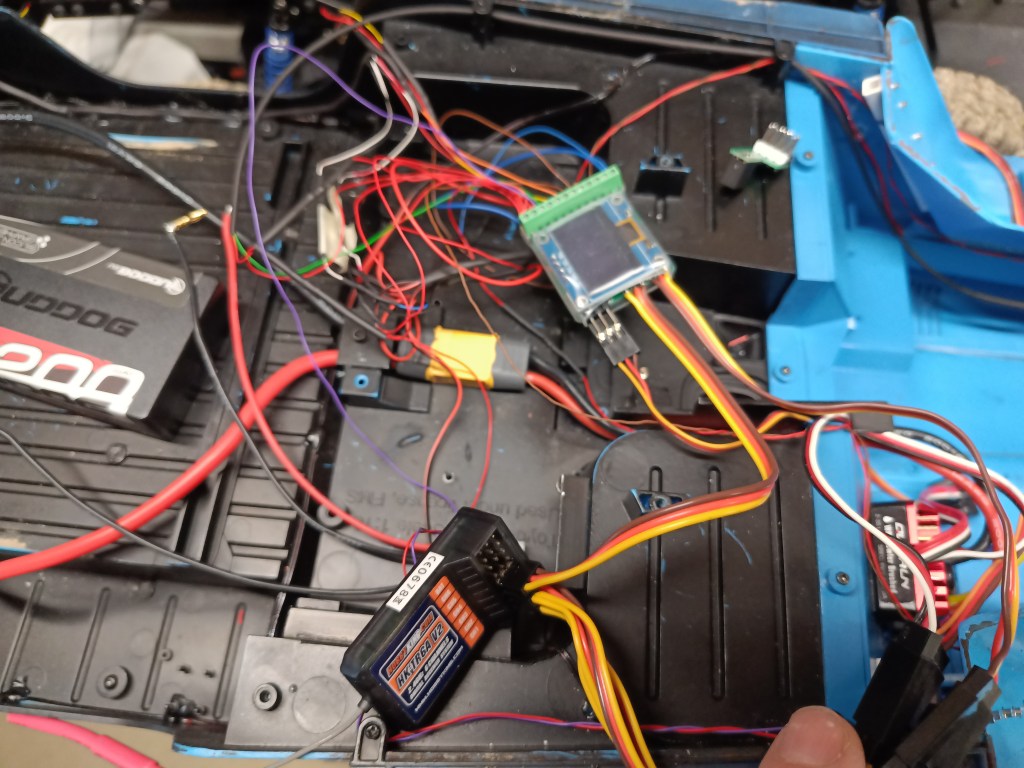

Seit dem letzten Beitrag ist am Toyota nicht viel gebaut worden. Das wenige war aber ziemlich anstrengend und auch ein wenig nervenaufreibend. Alle Vorzeichen standen auf Teilnahme beim SuperScale 2025. Die komplette Lichtanlage und die finale Fertigstellung der Sonnendachbefestigung auf dem Rahmen und am Fahrzeug standen noch aus. Ein Forumskollege hat mir dazu sein neues Lichtmodul RCuniSwitch LC1 parametriert. Meine Aufgabe bestand lediglich darin die Kabel mit den LEDs zu verlöten und dort am richtigen Ausgang anzuschließen. Ich hatte mich für die Ausführung mit Schraubleiste entschlossen, wie im Bild zu sehen ist. Zu Löten gab es hier nämlich an anderen Stellen reichlich.

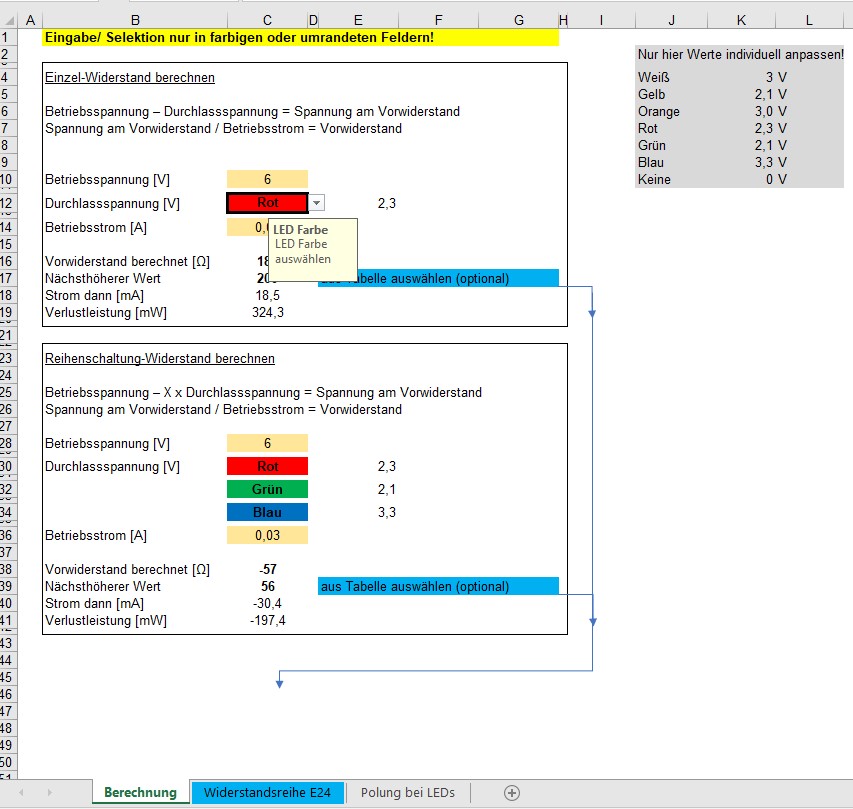

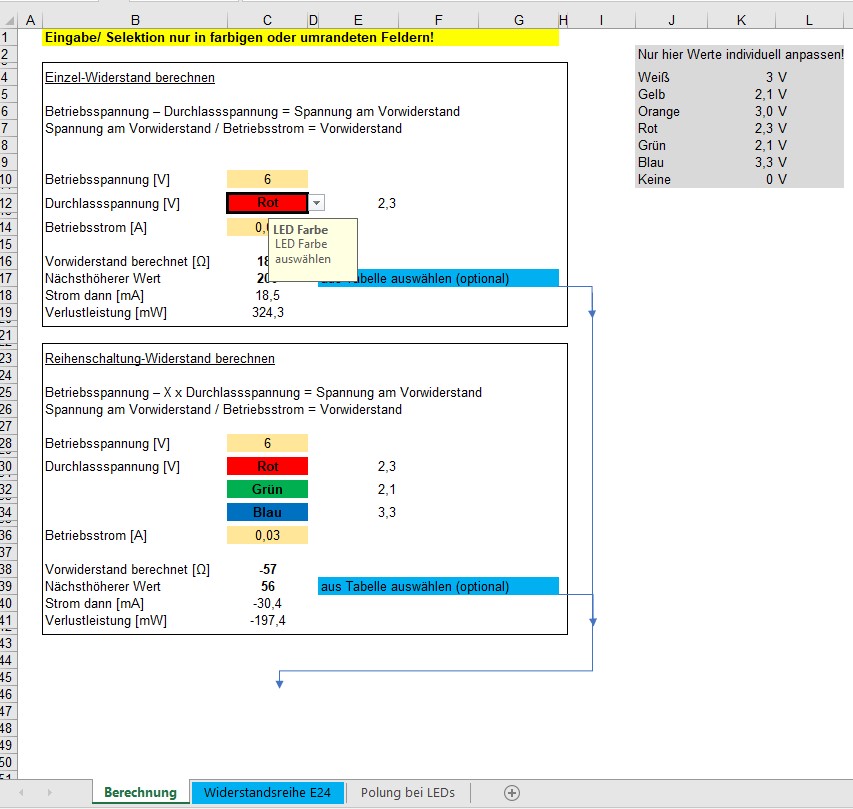

Ich will den grundsätzlichen Aufbau einmal verdeutlichen. LEDs haben ein langes Beinchen, die Anode, oder auch mit + bezeichnet. Der zweite, kürzere Kontakt ist die Kathode, folgerichtig mit dem Vorzeichen – versehen. Leuchtdioden haben in Abhängigkeit der dargestellten Farbe eine unterschiedliche Spannung von 2,1-3 Volt. In RC-Fahrzeugen liegen Spannungen von 6 Volt aufwärts an, also deutlich mehr, als eine Leuchtdiode vertragen würde. Somit muss in jedem Fall ein Widerstand vorgeschaltet werden. Im Internet sind Rechner zu finden, die in Abhängigkeit von Vorspannung und Durchlassspannung, also der Farbe) die korrekten Widerstandswerte berechnen.

Ich habe mir dafür ein Excel-Arbeitsblatt erstellt und rechne die Werte selbst aus. Das Arbeitsblatt zu erstellen bereitete mir auch noch zusätzlichen Spaß.

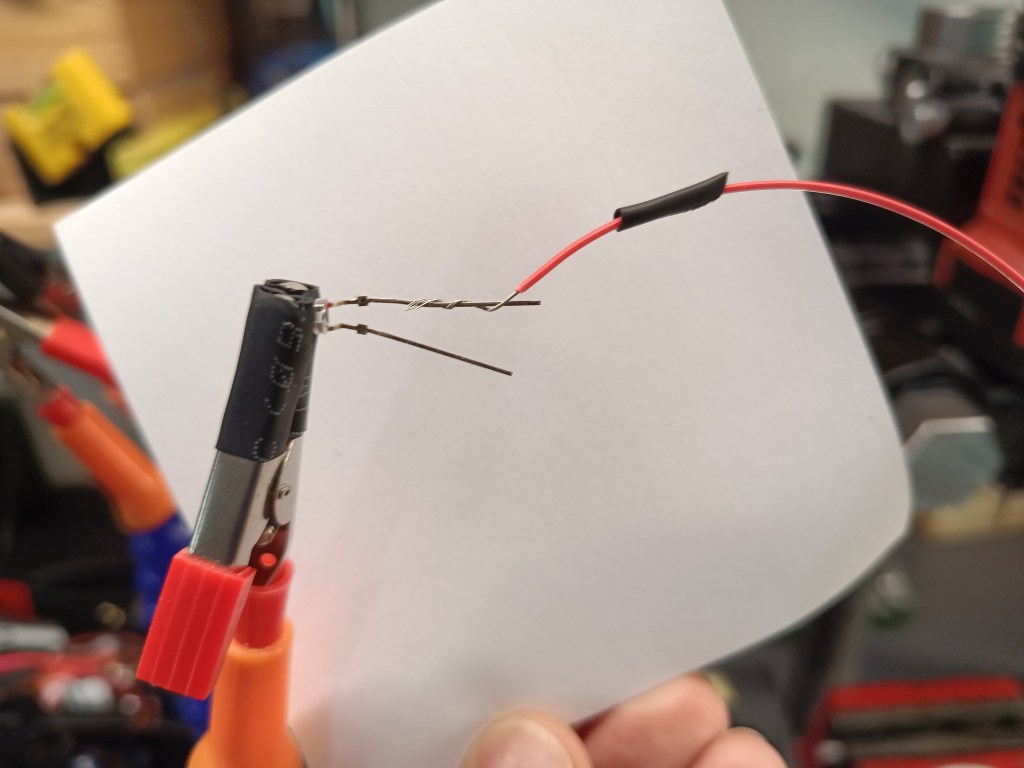

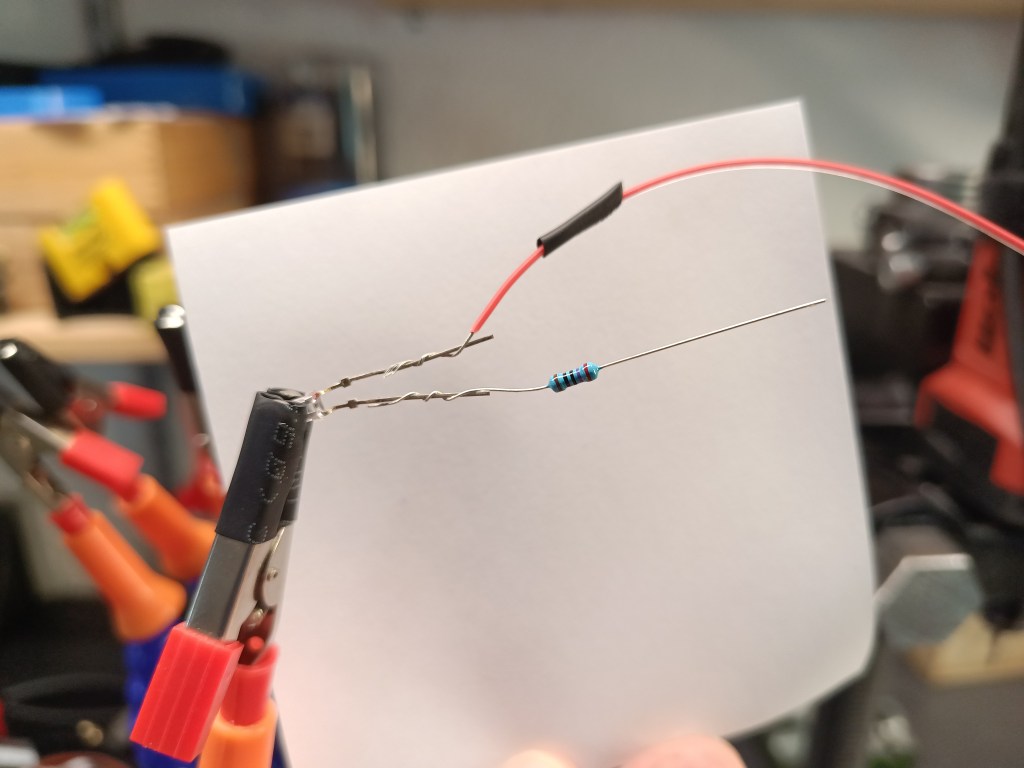

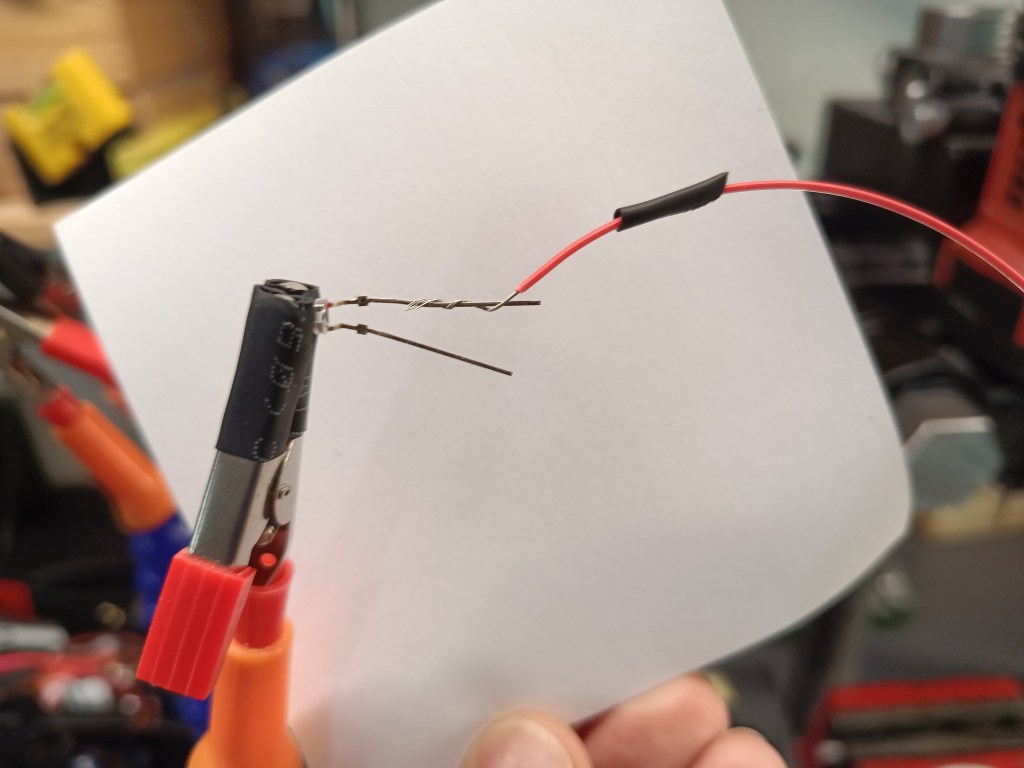

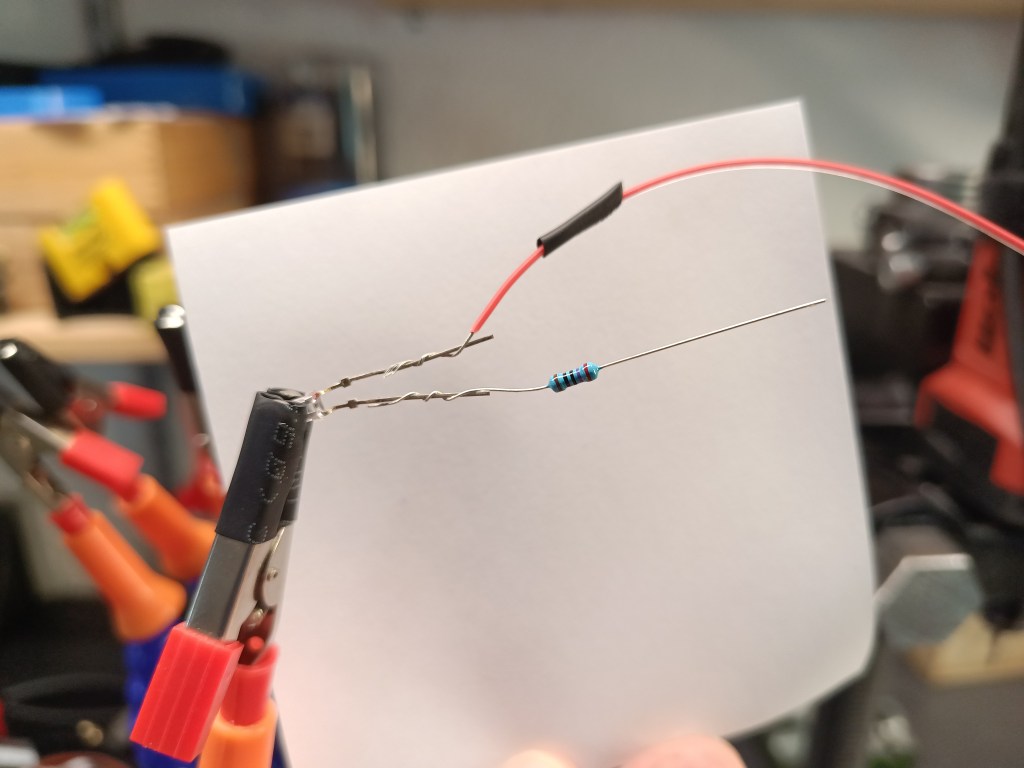

An meinem Toyota gibt es insgesamt 17 LEDs. Wegen des Sonnendachs entfällt die Innenraumleuchte. Das Lichtschema entspricht den alten amerikanischen Lichtfunktionen. Daraus wird vorab klar, dass es 36 Lötstellen an den LEDs gibt, weiterhin für jede LED noch zwei Lötstellen für jeden Widerstand. Löten ist kein Hexenwerk, wenn man es sich nicht unnötig schwer macht. So wickelte ich das 1 cm lang abisolierte Kabel um die LED-Beinchen. Schön straff von innen nach außen aufwickeln und verlöten (linkes Foto). Mit Widerständen verfahre ich auch nach so. Mit einer Spitzzange Kontakt und Widerstandsende festklemmen und dann den Widerstandsdraht um den Kontakt nach außen aufwickeln (mittleres und rechtes Foto). Nach dem Verlöten über die Lötstellen einen Schrumpfschlauch ziehen und mit Wärme kontaktsicher schrumpfen.

Fertig aufgebaut sieht das dann wie bei den beiden vorderen Blinkern aus. Die LEDs sind hier bereits in die Blinkergehäuse eingeführt, die im Inneren verspiegelt wurden, der besseren Sichtbarkeit wegen.

Ein Elektroniker hat mir den Tipp gegeben, immer die LED-Farbe nach der Farbe des Lichtaustrittes zu wählen. Blinker also mit gelben und Rücklichter mit roten LEDs auszustatten. Bei denen, schon zu Baubeginn eingebauten Seitenlichtern, hat der Hersteller nur weiße LEDs verbaut. Das Ergebnis sieht man auf dem Foto. Die weiße LED wirkt unrealistisch und es kommt zu keiner flächigen Ausleuchtung. Leider kann ich das jetzt nur noch mit hohem Aufwand wieder ausgleichen und habe es daher erst einmal zurückgestellt. Die seitlichen LEDs wurden daher zunächst einmal mit gelber oder roter Farbe übermalt, was den Effekt minimal verbessert hat.

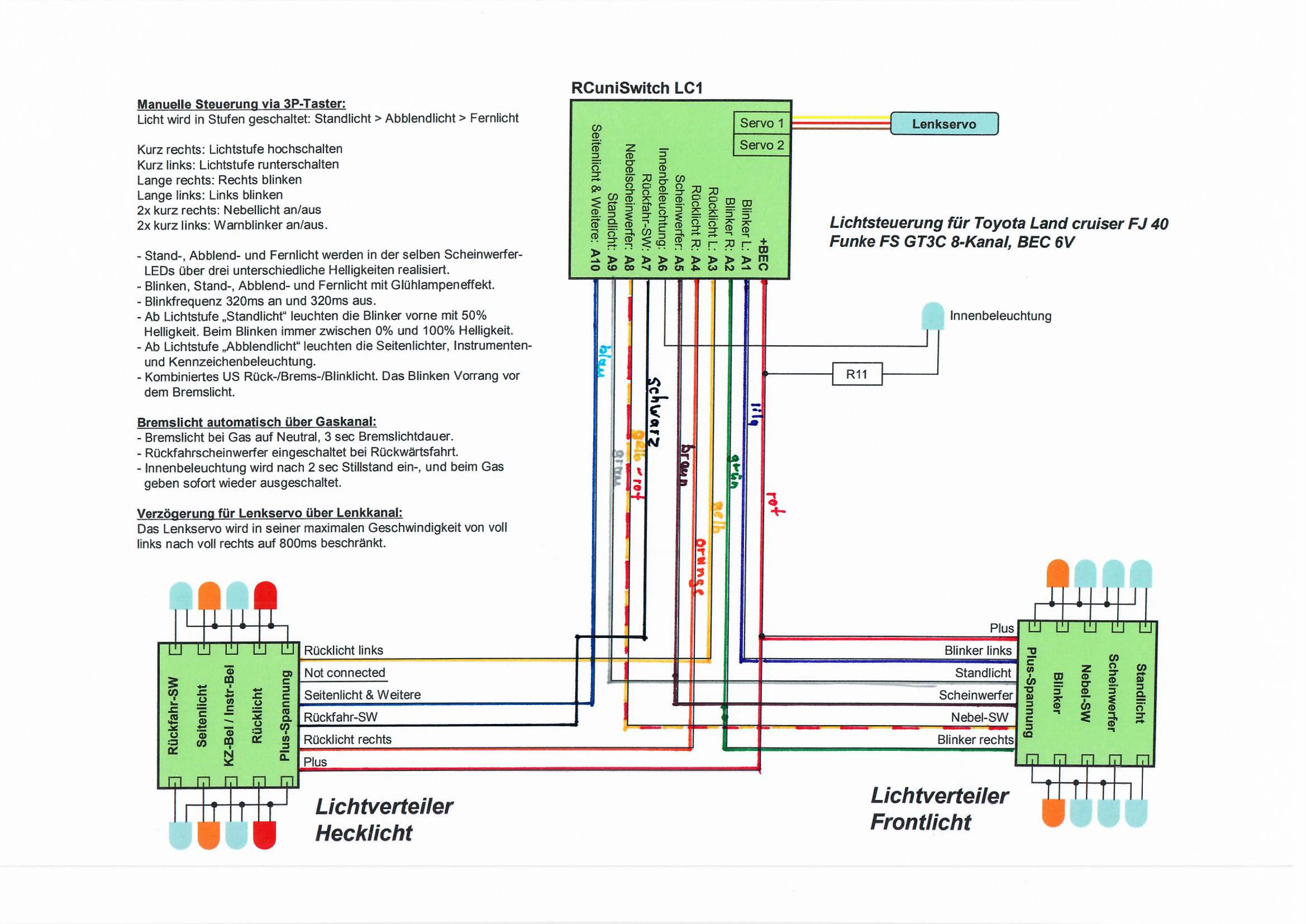

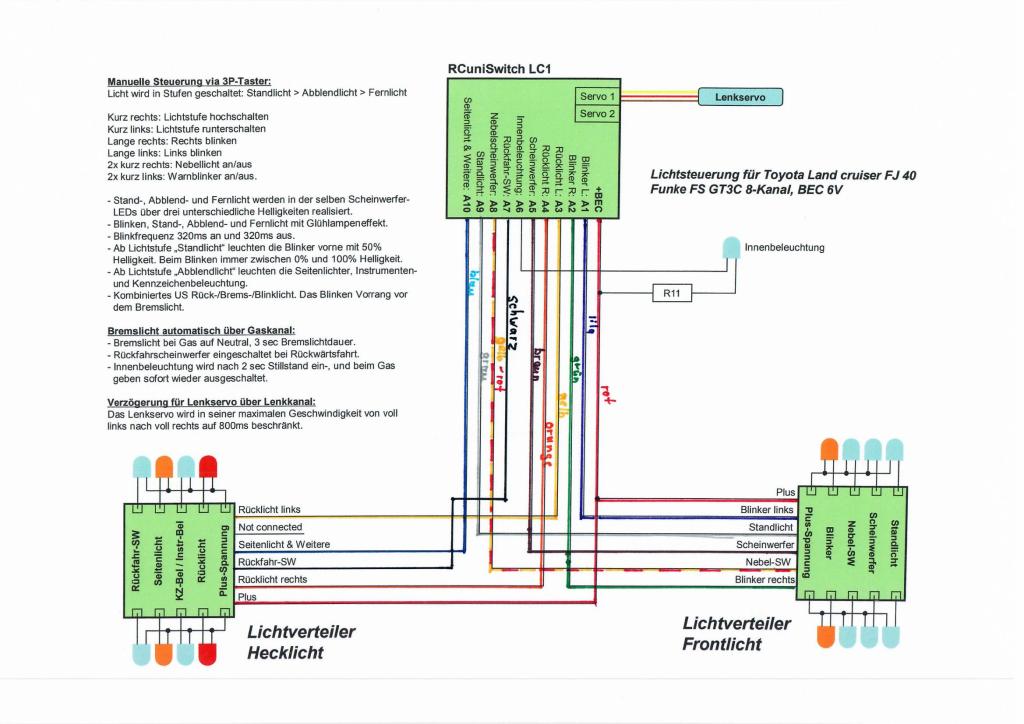

Schematisch sieht die Verkabelung aktuell so aus. Die Innenbeleuchtung wird bis auf Weiteres nicht angeschlossen.

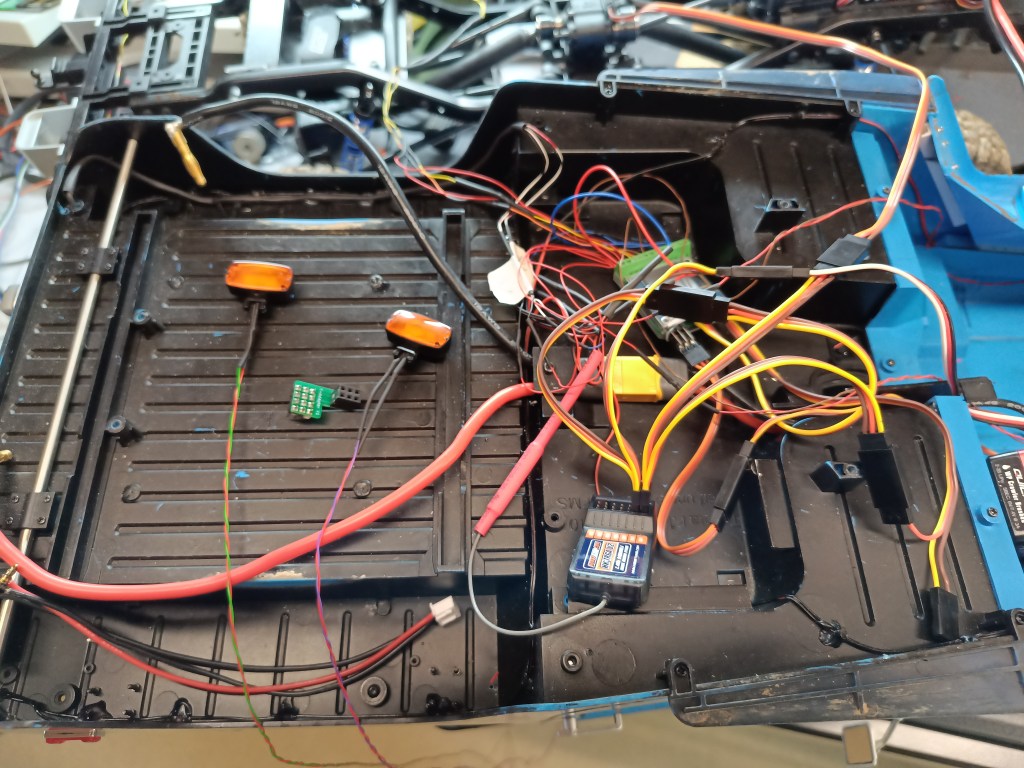

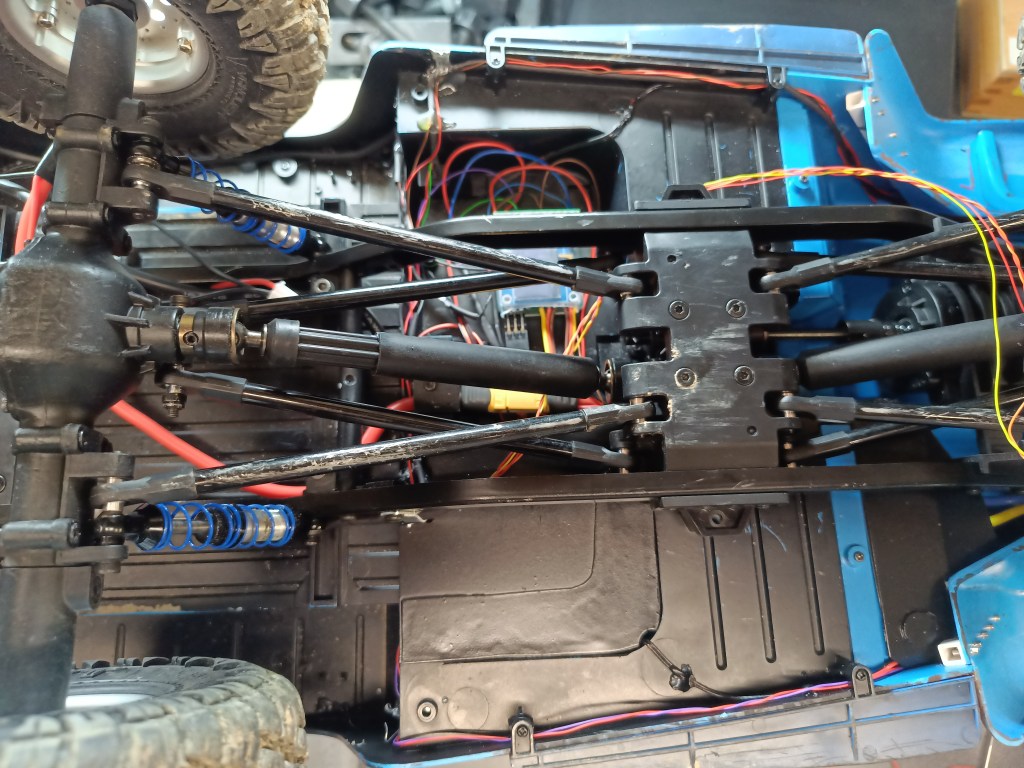

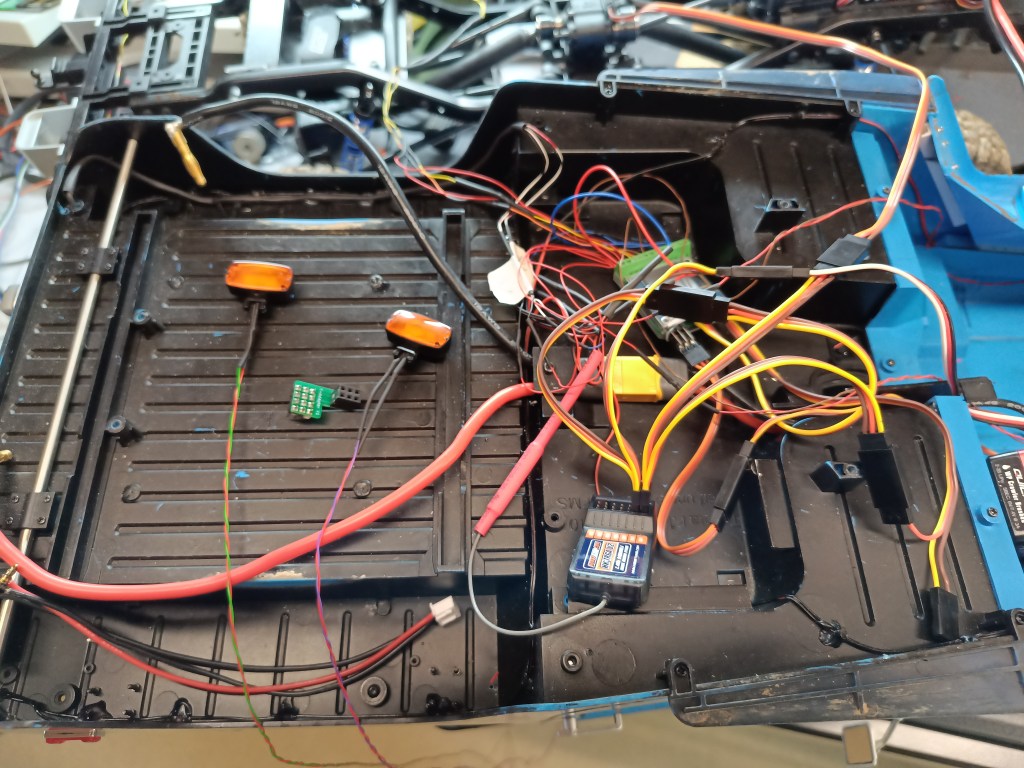

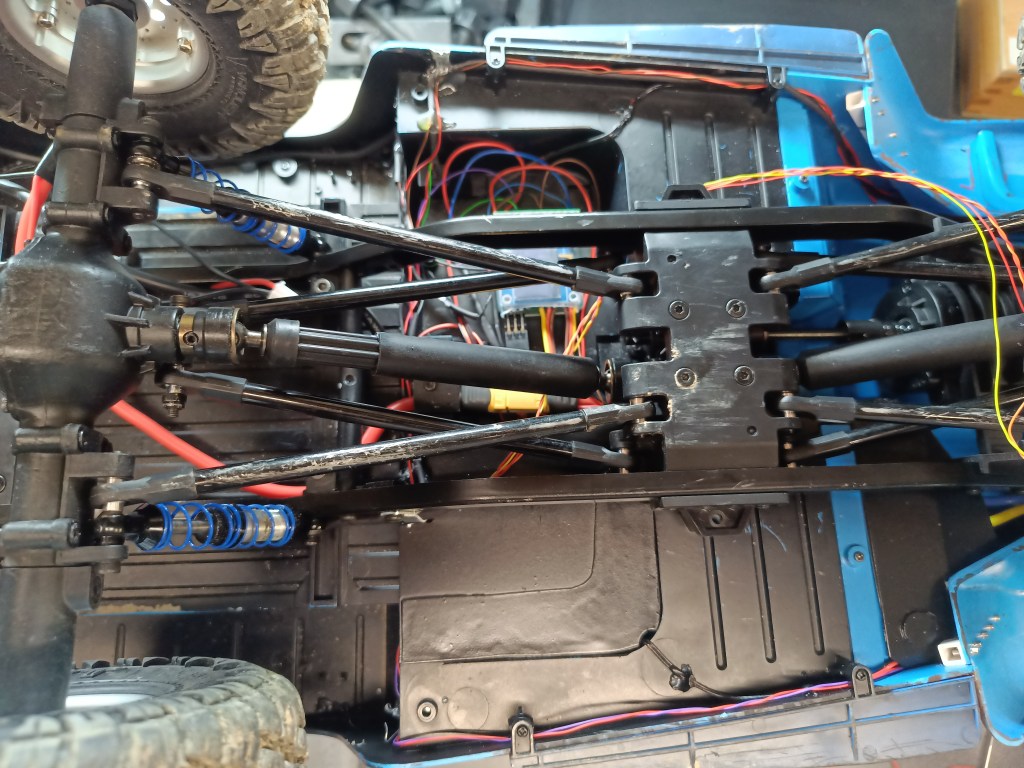

In der Realität bisher so. Noch nicht endgültig angeschlossen sind die Rücklichter in der Stoßstange. Hierfür gibt es noch magnetische Kontaktpunkte, um beim Absetzen der Karosserie nicht immer auch einen Stecker abziehen zu müssen. Das offen liegende Kabelbündel wird hieran noch angelötet, sobald das Teil eingetroffen ist. Auch hier gibt es noch eine Abdeckung, damit keine Kabel von Ästen und Steinen herausgezogen werden können.

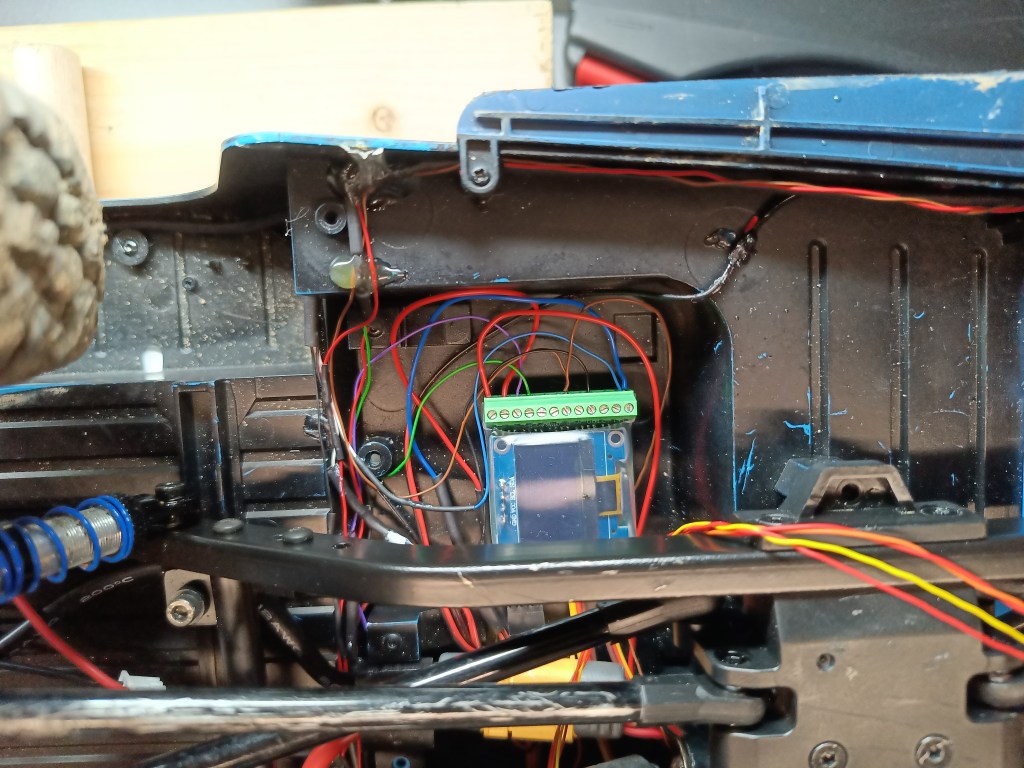

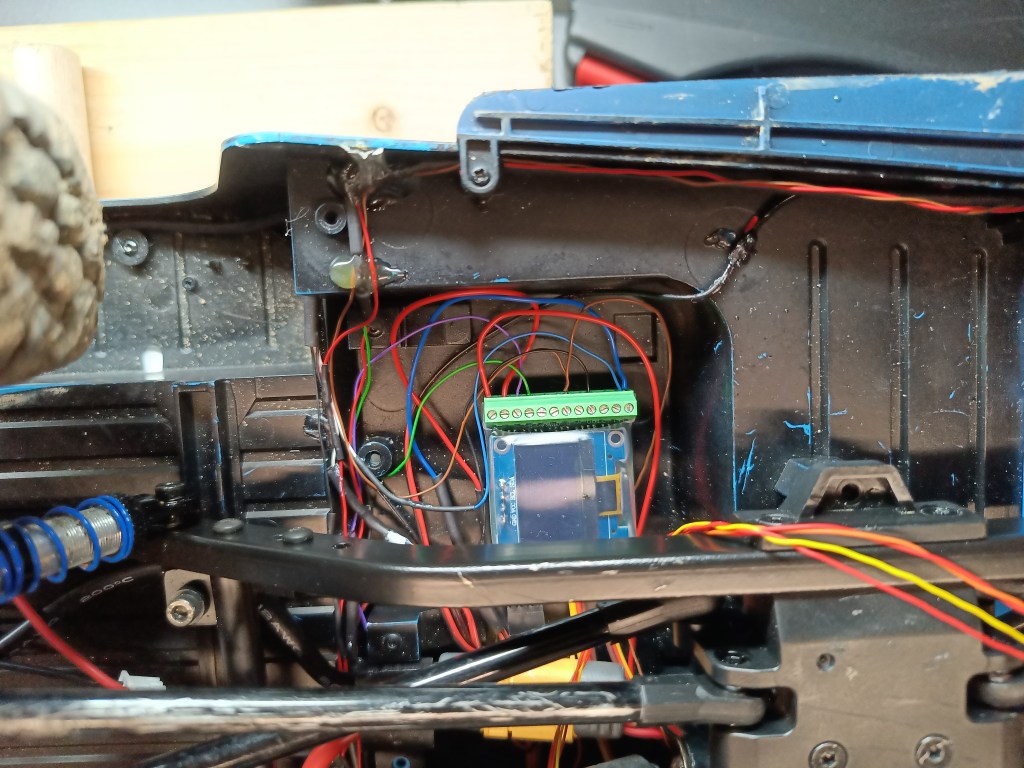

Empfänger und alle dazugehörigen Steckverbindungen, auf der anderen Seite, sind schon unter einem mit Magneten gesicherten Deckel verborgen.

Auf der Oberseite gab es schließlich das fertiggestellte Sonnendach. Es wurde auf der Unterseite seitlich von je zwei Metallhaken auf dem Hilfsrahmen befestigt.

Auf der Rückseite auch zwei Halter, um das Dach leicht vorzuspannen. Hier noch lose zur Ansicht.

Zwei weitere Spanngurte wurden unter dem Dach befestigt, die nach hinten auf die Radkästen das Dach faltenfrei unter Spannung setzen.

Das sogenannte Ripsband wird mit einer Metallschlaufe vorgespannt.

So ist er zu seinem ersten SuperScale angereist. Nachfolgend eine Bilderschau der ersten öffentlichen Ausfahrt…

Wird schnellstmöglich fortgesetzt…

English Version

SuperScale 2025 with the Toyota FJ40

Sources: SuperScale

Not much has been done to the Toyota since the last post. But the little that has been done has been quite exhausting and a little nerve-wracking. All the signs were pointing to participation in SuperScale 2025, but the complete lighting system and the final completion of the sunroof attachment on the frame and on the vehicle were still pending. A forum colleague parameterized his new RCuniSwitch LC1 light module for me. My only task was to solder the cables to the LEDs and connect them to the correct output. I opted for the version with a screw terminal strip, as you can see in the picture. There was plenty of soldering to be done in other places.

Let me illustrate the basic structure. LEDs have a long leg, the anode, also known as +. The second, shorter contact is the cathode, logically marked with the sign -. Light-emitting diodes have a different voltage of 2.1-3 volts depending on the color displayed. In RC vehicles, voltages of 6 volts upwards are present, i.e. significantly more than a light-emitting diode would tolerate. This means that a resistor must always be connected upstream. There are calculators on the Internet that calculate the correct resistor values depending on the bias voltage and forward voltage (i.e. the color).

I created an Excel worksheet for this and calculate the values myself. Creating the worksheet was also a lot of fun.

There are a total of 17 LEDs on my Toyota. Because of the sunroof, there is no interior light. The lighting scheme corresponds to the old American lighting functions. This makes it clear in advance that there are 36 soldering points on the LEDs, as well as two soldering points for each resistor for each LED. Soldering is not rocket science if you don’t make it unnecessarily difficult. So I wrapped the 1 cm long stripped cable around the LED legs. Wind it tightly from the inside to the outside and solder it (left photo). I do the same with resistors. Clamp the contact and resistor end with needle-nose pliers and then wind the resistor wire around the contact to the outside (middle and right photo). After soldering, pull a heat-shrinkable tube over the soldering points and heat-shrink to make the contact safe.

Once assembled, it looks like the two front indicators. The LEDs are already inserted into the blinker housings, which are mirrored on the inside for better visibility.

An electronics engineer gave me the tip to always choose the LED color according to the color of the light emission. In other words, use amber LEDs for the indicators and red LEDs for the rear lights. The manufacturer only fitted white LEDs in the side lights that were already installed at the start of construction. You can see the result in the photo. The white LED has an unrealistic effect and there is no uniform illumination. Unfortunately, I can now only compensate for this with a great deal of effort and have therefore put it on hold for the time being. The LEDs on the sides were therefore initially painted over with yellow or red paint, which improved the effect slightly.

Schematically, the wiring currently looks like this. The interior lighting is not connected until further notice.

In reality so far. The rear lights in the bumper have not yet been finally connected. There are still magnetic contact points for these so that a plug does not always have to be disconnected when the body is put down. The exposed cable bundle will be soldered to this as soon as the part arrives. There is also a cover here so that no cables can be pulled out by branches and stones.

The receiver and all the associated plug connections on the other side are already concealed under a cover secured with magnets.

Finally, the finished sun canopy was placed on the top. It was attached to the underside of the subframe by two metal hooks on each side.

There were also two holders on the back to slightly pre-tension the roof. Here still loose for viewing.

Two further tensioning straps were attached under the roof, which put the roof under tension without creases towards the rear on the wheel arches.

The so-called rep strap is pre-tensioned with a metal loop.

This is how he arrived at his first SuperScale. Below is a picture show of the first public drive…

Will be continued as soon as possible…

Translation, with the kind support of deepl.com