Quellen: Internet-Bildersuche

English Version

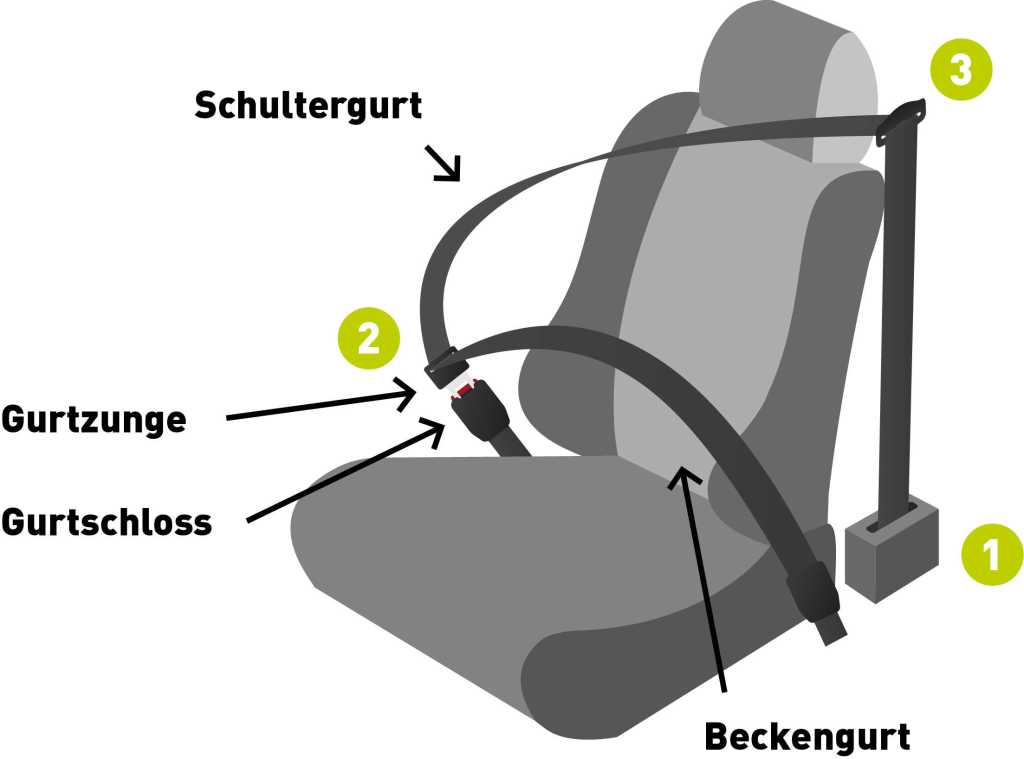

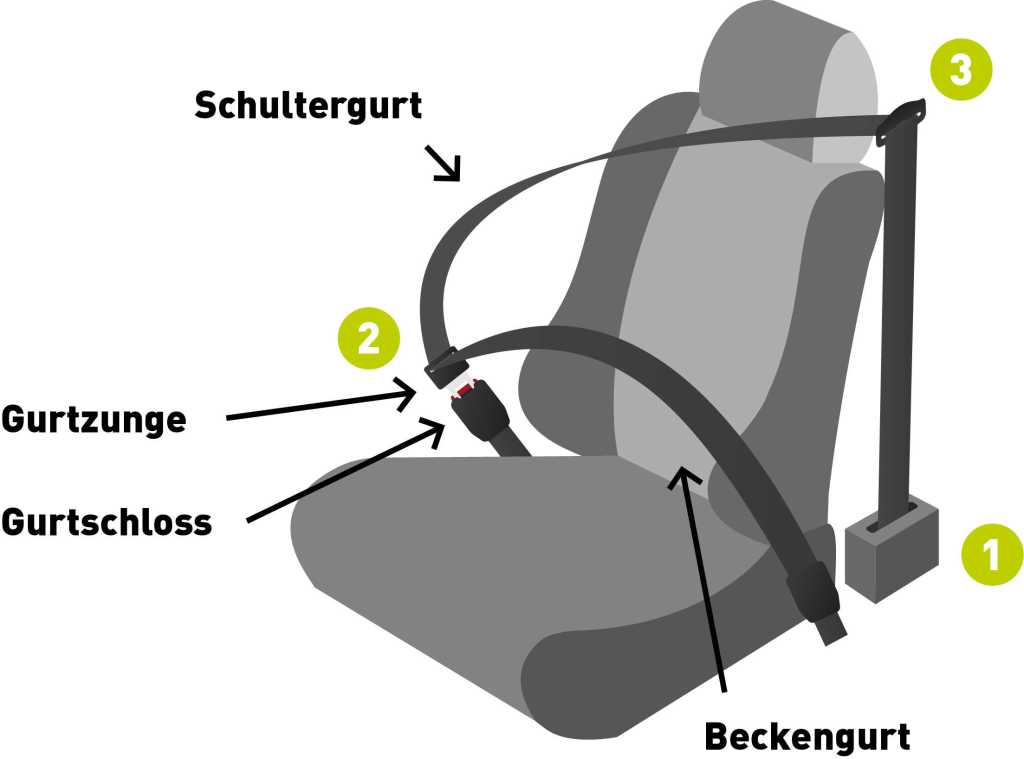

Ein wichtiges Sicherheitsmerkmal in Fahrzeugen ist der Sicherheitsgurt. Ihn gibt es in verschiedenen Ausführungen. Frühe Fahrzeuge wurden mit einem einfachen Beckengurt ausgestattet. Hier verläuft der Gurt, dem Namen entsprechend, um das Becken im Bereich des Drehpunktes der Rückenlehne. Diese Ausführung war auch ursprünglich im FJ40 verbaut.

Um die Sicherheit weiter zu erhöhen, wurde der Beckengurt um eine schräg über den Oberkörper führende Schlaufe erweitert. So war auch der Oberkörper besser vor den Fliehkräften geschützt. Der Gurt kann so auch einhändig über die Schulter bis zum Gurtschloss geführt werden. Eine bis heute gültige Ausführung, die zur Standardausrüstung jedes PKW gehört. Das war die Ausführung, die ich mir zu bauen vorgenommen hatte.

Für Wettbewerbsfahrzeuge gibt es weitere Varianten, die bei Fahrzeugen mit einer weiteren Sitzreihe zu Erschwernissen beim Ein- und Aussteigen führen. Das erste Model wäre der 4-Punkt-Gurt. Über das Becken und die beiden Schultern verlaufen hier die Gurtbänder. Das Schloss sitzt zentral um die 4 Einzelgurte aufzunehmen. In dieser Ausführung also keine ideale Variante für den Alltagseinsatz.

Für Wettbewerbsfahrzeuge mit sehr flacher, fast liegender Sitzposition, besteht bei Unfällen die Gefahr unter dem Gurt nach vorne zu rutschen. Um dem Entgegenzuwirken ist der 4-Punkt-Gurt um zwei weitere Gurtbänder erweitert worden. Der sogenannte 6-Punkt-Gurt. Hier sind im Schritt um die Oberschenkel zwei zusätzliche Schlaufen geführt.

4-Punkt-Hosentträgergurte sind ein Sicherheitsmerkmal sportlicher Fahrzeuge und im Modellbaubereich auch vielfältig verfügbar. Für den großen Rest gibt es praktisch nichts. Da heißt es wieder einmal selbst Hand anlegen. Zunächst ist für die Herstellung eines Sicherheitsgurtes wichtig, ein geeignetes Material zu finden. Das wird im deutschsprachigen Bereich als Ripsband angeboten. Ein nach dem Vorbild echter Sicherheitsgurte fein gewebtes Material, dass es als Meterware und wichtig auch in Modellgrößen zu kaufen gibt. Der FMS Toyota FJ40 hat ja einen ungewöhnlichen Maßstab von etwa 1:7. Da nicht alle Breiten als Ripsband verfügbar sind, habe ich mich für die Breite von ca. 7 mm entschieden.

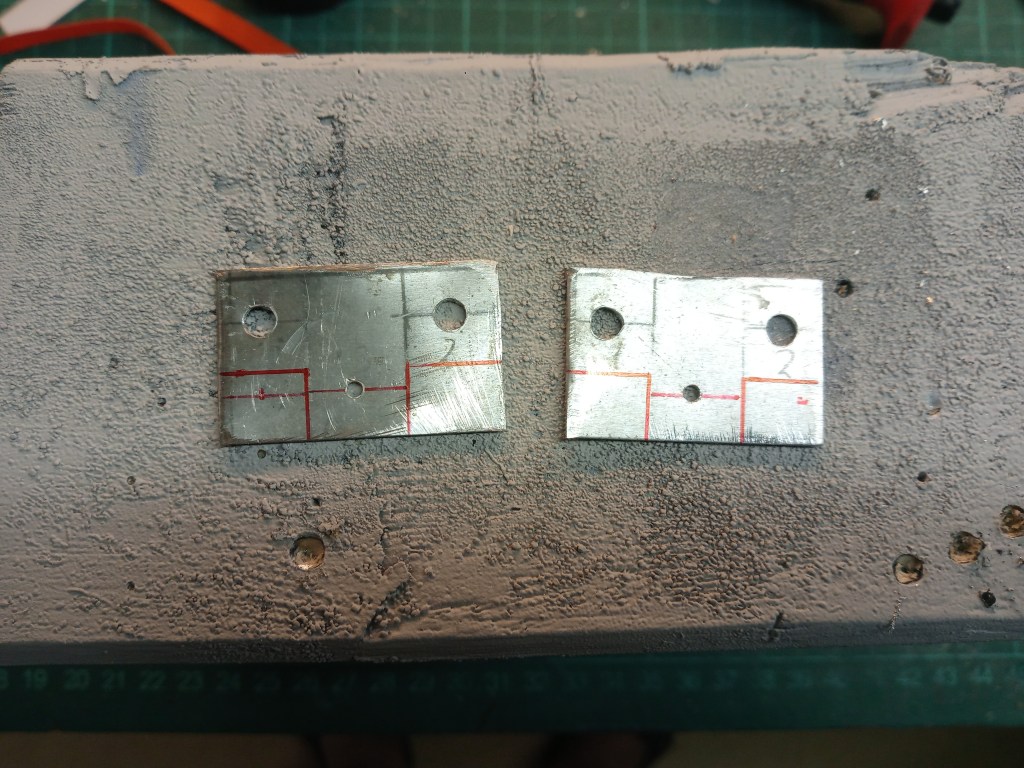

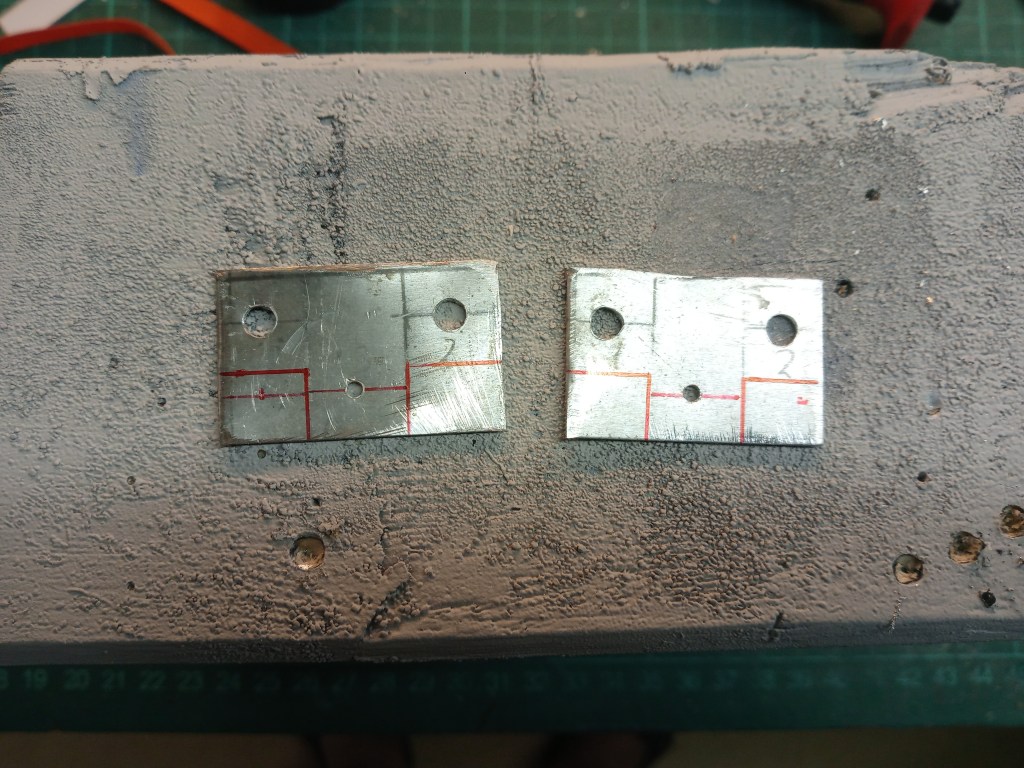

Der Aufrollmechanismus für den Gurtvorrat entstand wie schon so oft aus Zinkblech.

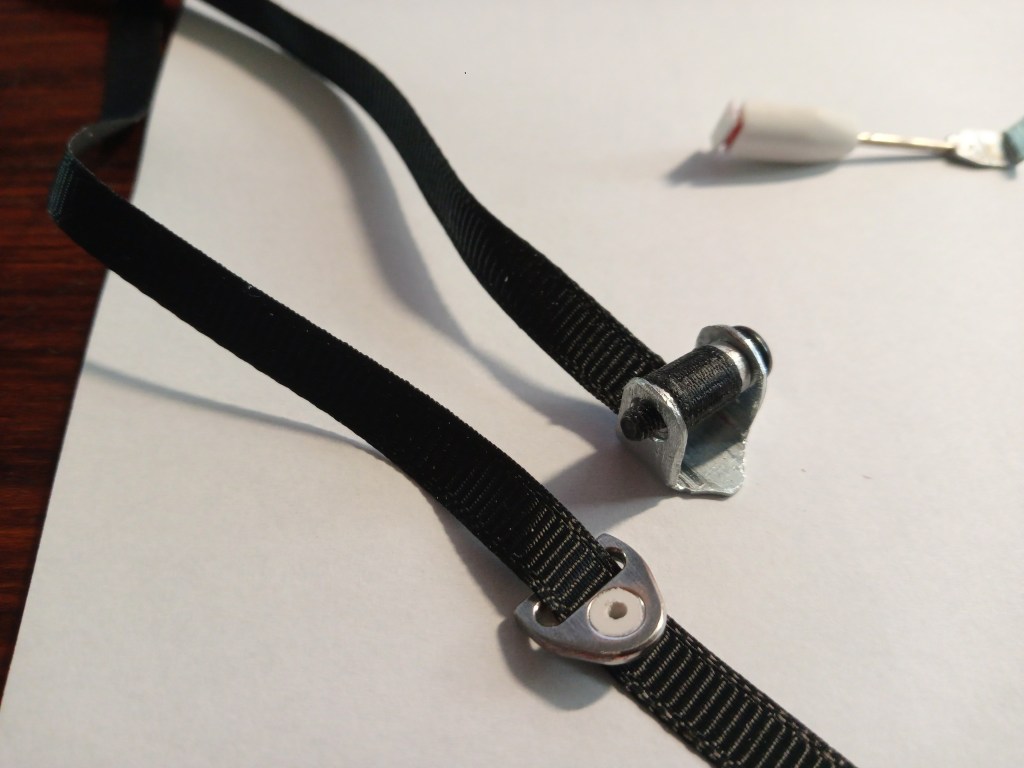

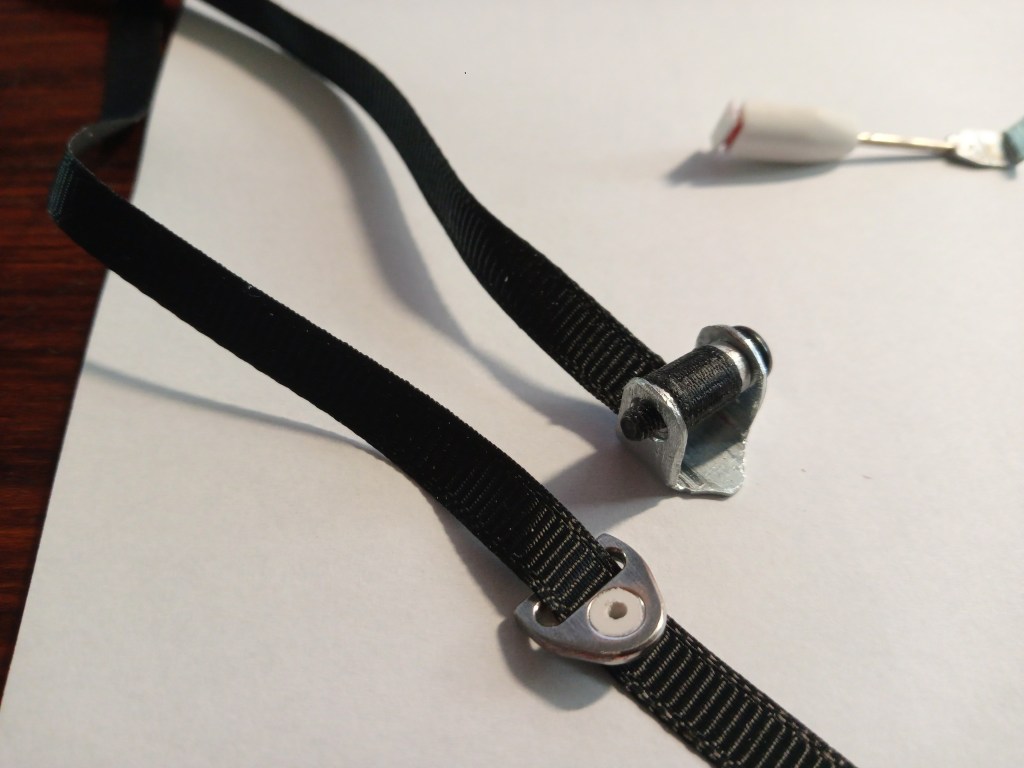

Aufgespult mit Gurtband. Für die obere Gurtumlenkung habe ich hier ein Fertigteil verwendet. Es gehört zu einem Montagesatz, mit dem der Ausfederweg begrenzt wird, den ich kurzerhand zweckentfremdet habe. Das zu große Montageloch wurde mit einem Adapter auf die erforderliche Größe reduziert.

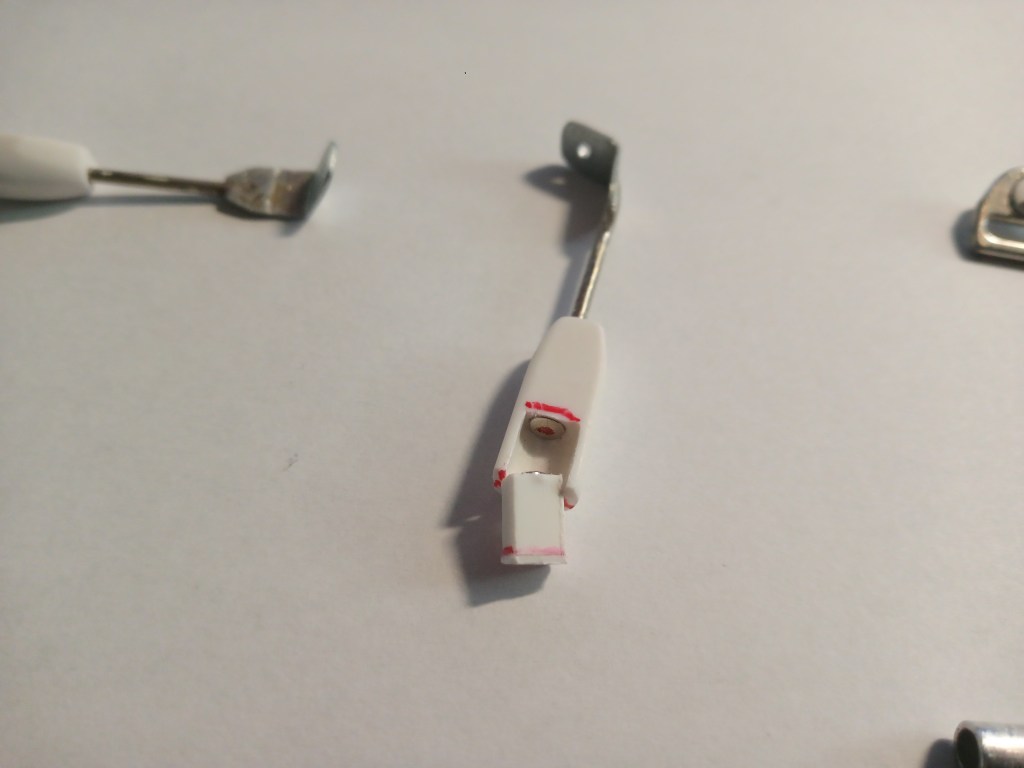

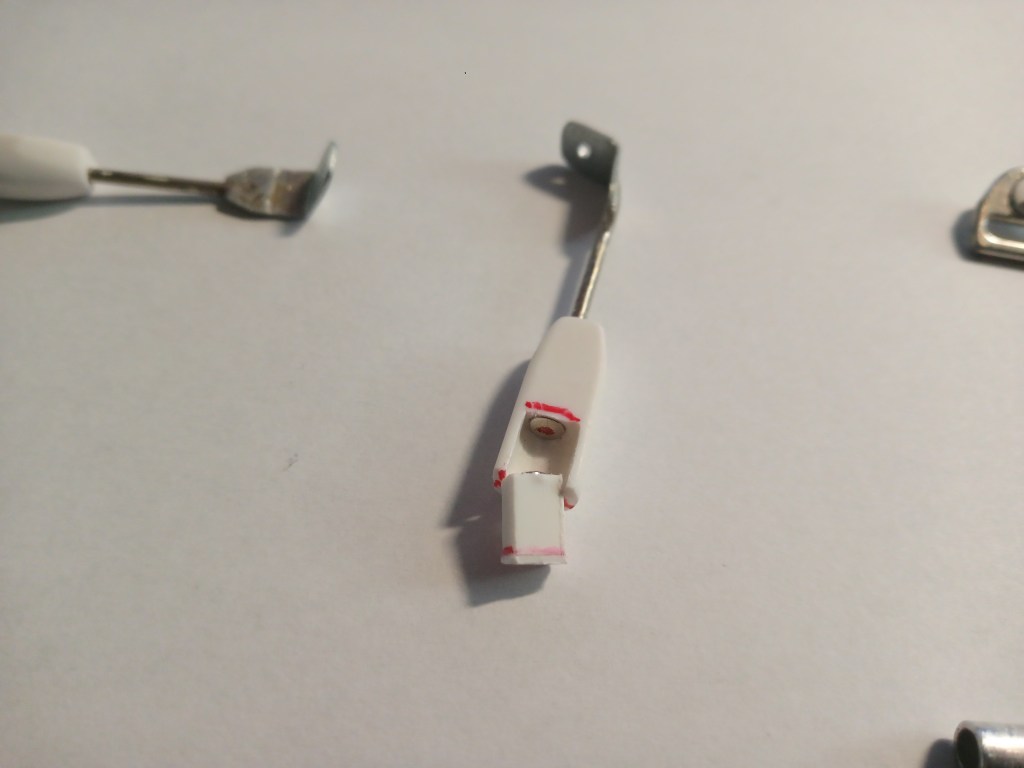

Das Gurtschloss habe ich aus einem Kunststoffrest herausgearbeitet. Wem es irgendwie bekannt vorkommt, das Original findet sich noch in alten BMWs. Zwei kleine Rundmagnete verbinden den Entriegelungsknopf mit dem eigentlichen Gurtschloss. Die Gurtzunge soll später auf der Innenseite, unsichtbar mit dem Entriegelungsknopf verschraubt werden. Wieder einmal so eine wahnsinnige Aktion von mir, um die Realität möglichst genau verkleinert darzustellen.

Mit Farbe dann dieser Anblick. Darauf ist auch die selbstgefeilte Gurtzunge zu sehen. Durch die darin befindliche Bohrung werden beide Teile verbunden. Die Schraube habe ich dabei aber so weit verlängert, dass sie doch bis in den Körper des Gurtschlosses ragt. Ich hatte einfach nicht genug Vertrauen in die beiden Magnete. So bleibt aber alles fest an seinem Platz, vor allen Dingen der Fahrer in schwerem Gelände.

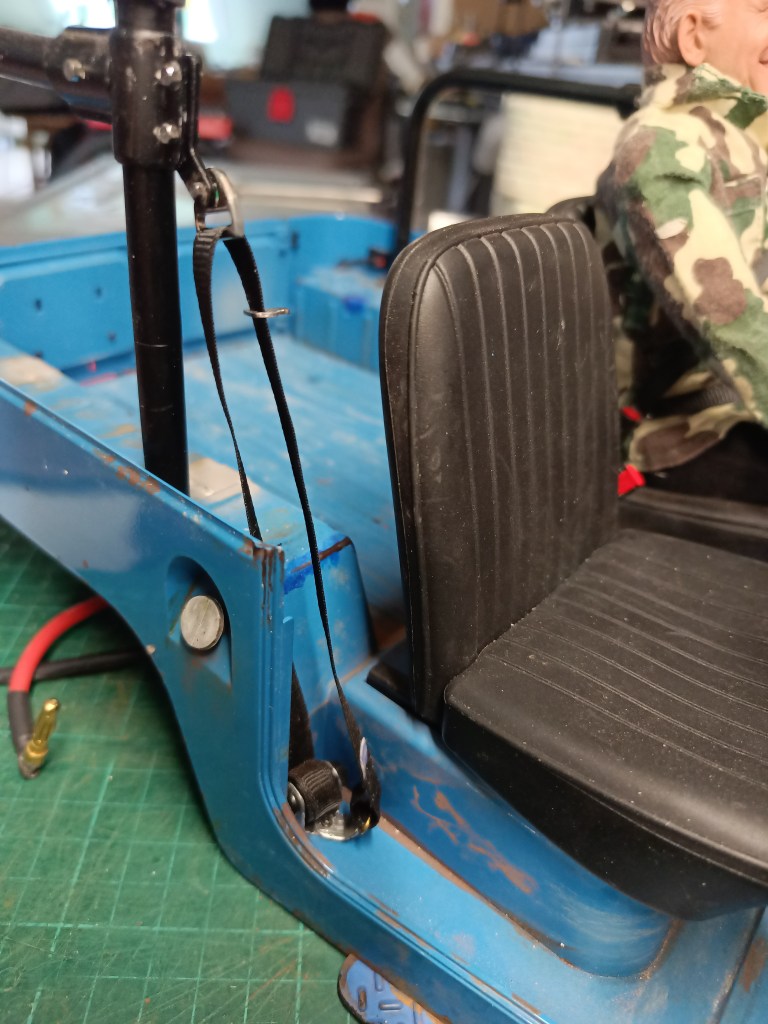

Dieser Anblick lässt mich die Leiden des Baus aber schnell vergessen.

Auf der Gegenseite habe ich mir noch ein kleines Gimmick ausgedacht. Diese scheinbar endlosen Etiketten in Hemden und Unterwäsche habe ich in eine neue Form gebracht und als Produktionsetikett in den Gurt mit eingearbeitet. Mit eingearbeitet meine ich mit Sekundenkleber verklebt.

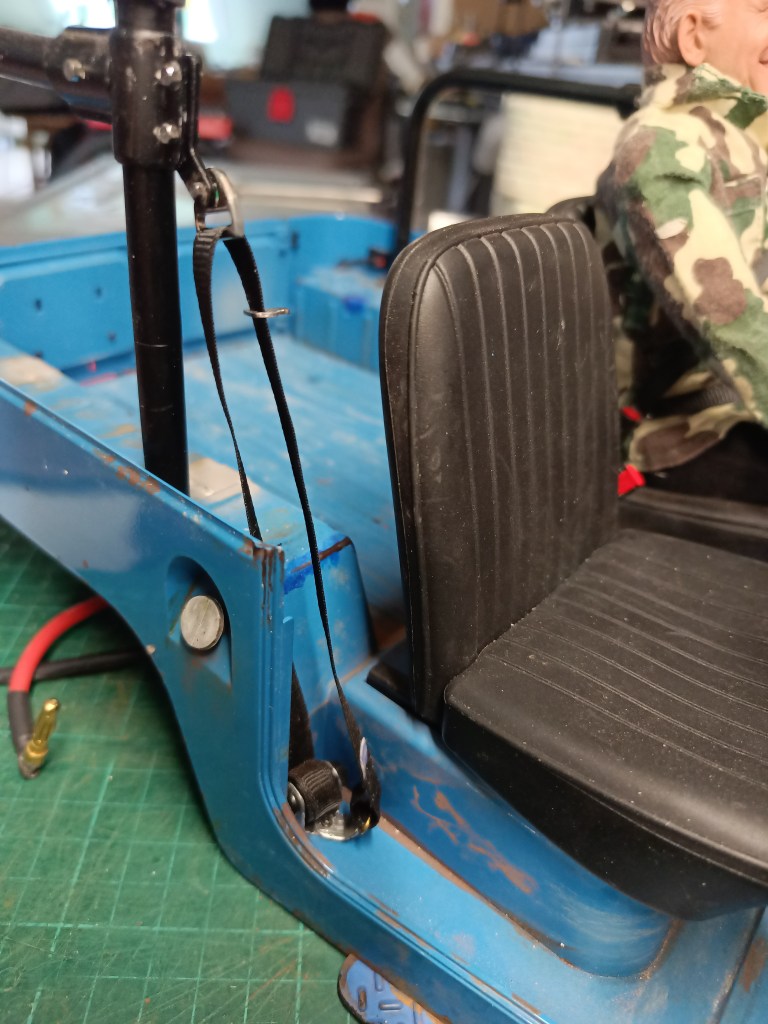

Den Fahrer freut es sichtbar. Auf dem Foto ist auch die obere Halterung zu sehen, mit der ich die Gurtrolle am Überrollbügel angeschraubt habe.

Der zweite Gurt entstand praktisch identisch, in aufgerolltem Zustand.

Wird schnellstmöglich fortgesetzt…

English Version

How to build a 3-point seat belt for a model

Sources: Internet Picture search

The seat belt is an important safety feature in vehicles. They are available in various designs. Early vehicles were fitted with a simple lap belt. As the name suggests, the belt runs around the pelvis in the area of the pivot point of the backrest. This version was also originally fitted in the FJ40.

To further increase safety, the lap belt was extended to include a loop running diagonally across the upper body. This meant that the upper body was also better protected from centrifugal forces. The belt can also be passed over the shoulder to the buckle with one hand. This design is still used today and is standard equipment in every car. This was the version I had planned to build.

For competition vehicles, there are other variants that make it more difficult to get in and out of vehicles with an additional row of seats. The first model would be the 4-point belt. The belt straps run across the pelvis and both shoulders. The buckle is positioned centrally to accommodate the 4 individual belts. This version is therefore not an ideal variant for everyday use.

For competition vehicles with a very flat, almost reclined seating position, there is a risk of sliding forward under the belt in the event of an accident. To counteract this, the 4-point belt has been extended by two additional belt straps. The so-called 6-point belt. This has two additional loops in the crotch around the thighs.

4-point trouser carrier belts are a safety feature of sporty vehicles and are also widely available in the model construction sector. There is practically nothing for the rest of us. Once again, you have to do it yourself. First of all, it is important to find a suitable material for making a safety belt. In German-speaking countries, this is offered as fine-grain webbing. This is a finely woven material based on real seat belts, which is available by the meter and, importantly, in model sizes. The FMS Toyota FJ40 has an unusual scale of around 1:7, and as not all widths are available as fine-grain ribbon, I opted for a width of approx. 7 mm.

The retractor mechanism for the webbing was made from sheet zinc, as is often the case.

Spooled up with webbing. I used a prefabricated part for the upper belt deflection. It is part of an assembly kit that limits the spring deflection, which I quickly repurposed. The excessively large mounting hole was reduced to the required size using an adapter.

I carved the seatbelt buckle out of a plastic remnant. If it looks familiar, the original can still be found in old BMWs. Two small round magnets connect the release button with the actual belt buckle. The belt tongue is later to be screwed to the inside, invisibly to the release button. Once again, this was a crazy move on my part to represent reality as accurately as possible in miniature.

With color then this sight. You can also see the self-filed belt tongue. The two parts are connected through the hole in it. However, I extended the screw so far that it still protrudes into the body of the buckle. I just didn’t have enough confidence in the two magnets. However, everything stays firmly in place, especially the driver in difficult terrain.

This sight quickly made me forget the suffering of the construction.

On the opposite side, I came up with a little gimmick. I gave these seemingly endless labels in shirts and underwear a new shape and incorporated them into the belt as a production label. By incorporated, I mean glued with superglue.

The driver is visibly pleased. The photo also shows the upper bracket with which I screwed the belt reel to the roll bar.

The second belt was made almost identically, in a rolled-up state.

Will be continued as soon as possible…

Translation, with the kind support of deepl.com