English Version

Jedes bisher angefangene Modell, hatte dem vorangegangenen, im Detail einen Bauschritt voraus. Viele Modelle habe ich in meinem Leben schon so gebaut. Der eigene und auch der technische Anspruch, steigen aber derzeit in bisher unbekannte Bereiche. Am weitesten fortgeschritten ist zweifelsfrei der Toyota. Inzwischen zu gut 90% fertiggestellt. Mein aufwändigstes Projekt der Comanche MJ, von dem schon lange nichts mehr veröffentlicht wurde. Die Gründe dafür liegen aber alleine bei den Unwägbarkeiten, zur Lösung verschiedenster Probleme, mit denen ich während des Baus konfrontiert wurde. So hatte ich schon zu Beginn meines Neueinstieges, den Anspruch an den Comanche sehr hochgeschraubt. Bisweilen hatte ich sogar an der Machbarkeit gezweifelt und lange gezögert. So begann ich einen zweiten Comanche, mit dem Anspruch das Fahrerhaus perfekt zu verlängern. Dieser Versuch hatte meine Erwartungen schließlich voll erfüllt. Die Motorhaube wurde auch herausgetrennt, um dort später eine Motorattrappe zu installieren. So weit bin ich aber noch nicht. Nach meinen vielen Versuchen, scheinbar Unmögliches doch erfolgreich zu bauen, halte ich das Unterfangen aber inzwischen für realisierbar. So ist der Innenraum des aktuellen Wrangler Projektes, auch der Versuch den Comanche Truggy wunschgemäß weiterbauen zu können. Wunschgemäß heißt in dem Fall, die möglichst realistische Nachbildung einer Rohkarosse im Innenraum. Die aktuelle Wrangler-Bodengruppe wäre somit die Vorlage für ein Wettbewerbs-Fahrzeug auf Comanche Basis, den Comanche Truggy, bereits im Bau. Soweit das heutige Vorwort und die Gründe für meine bisherige Vorgehensweise. Ich könnte es aber auch anders formulieren, Bauen ist das Ziel. 😃

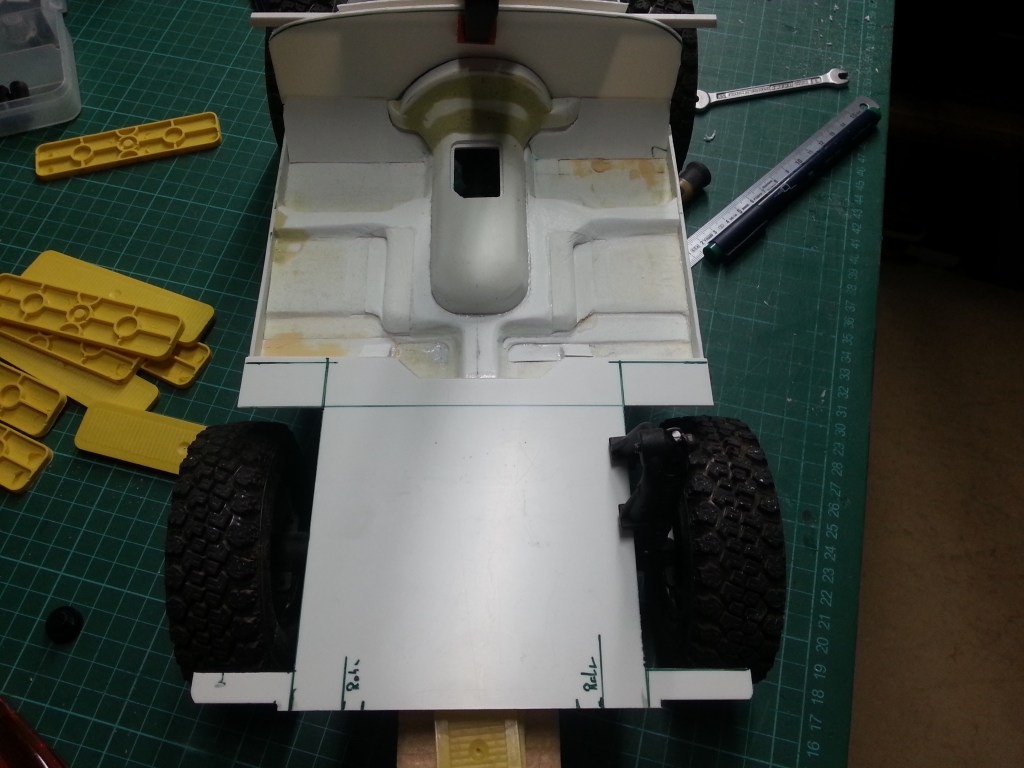

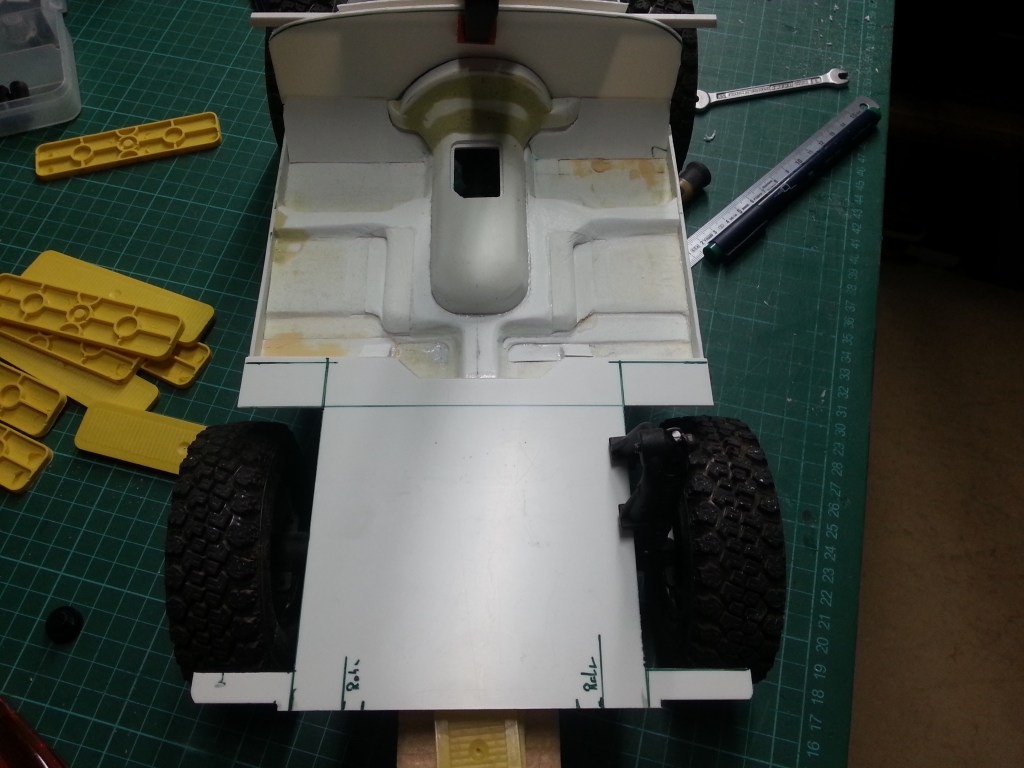

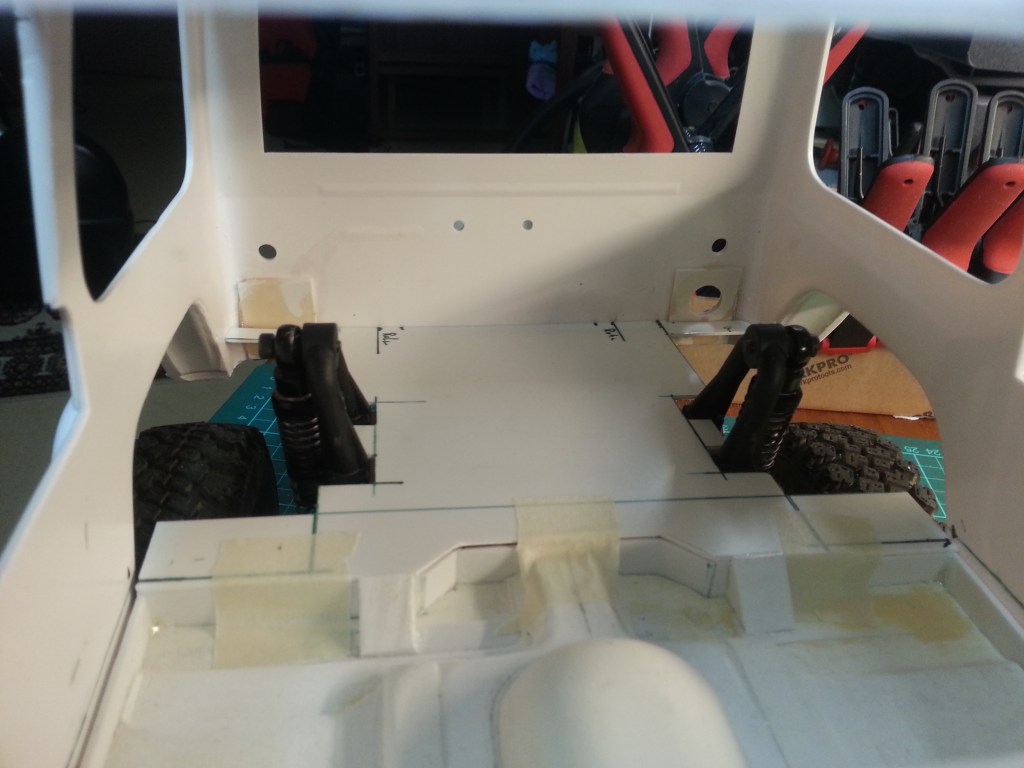

Im heutigen Beitrag, geht es um den Bau des Ladebereiches, der hinteren Karosseriebefestigung und dem Bau der hinteren Radkästen. Weiterhin der Verlagerung der beiden Stoßdämpferdome, aus dem Innenraum in die Radkästen. An der bereits vorbereiteten Bodenplatte, wurden zwei Aussparungen für die Räder ausgefräst. Vorne noch nicht auf voller Länge, sobald die Radkästen gebaut sind, wird das aber nachgeholt.

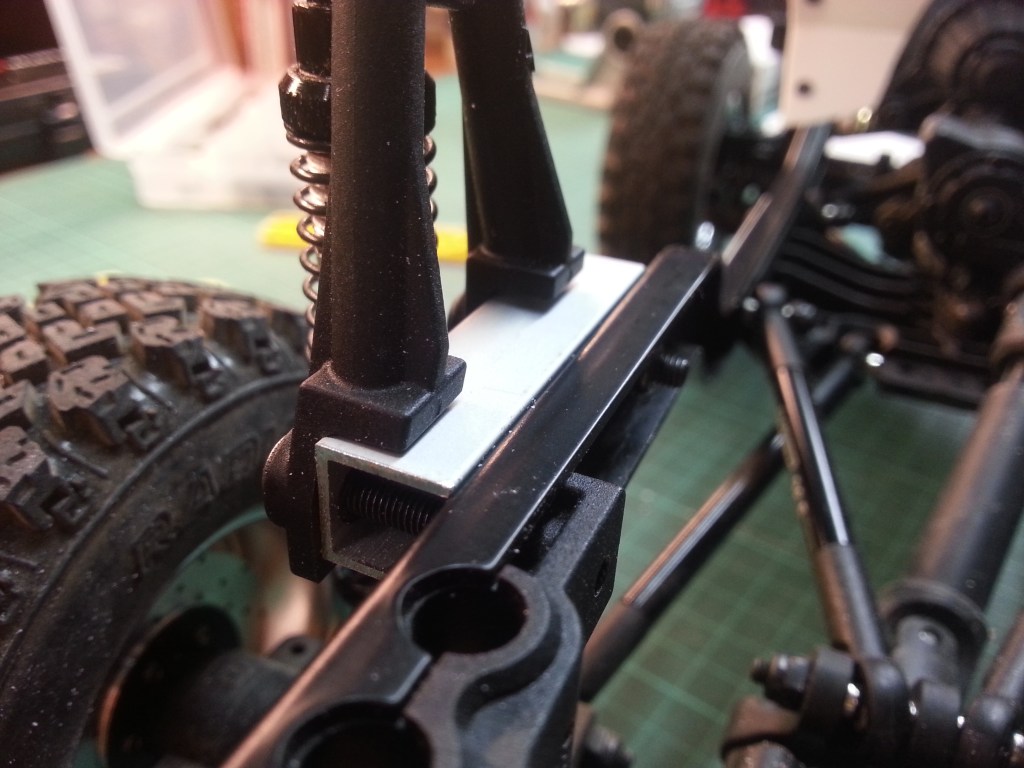

Aus zunächst zwei U-Profilen, entstanden die Abstandhalter zum Rahmen. Nicht so breit wie ursprünglich geplant, aber das aktuelle Materiallager hatte keine Alternative zu bieten.

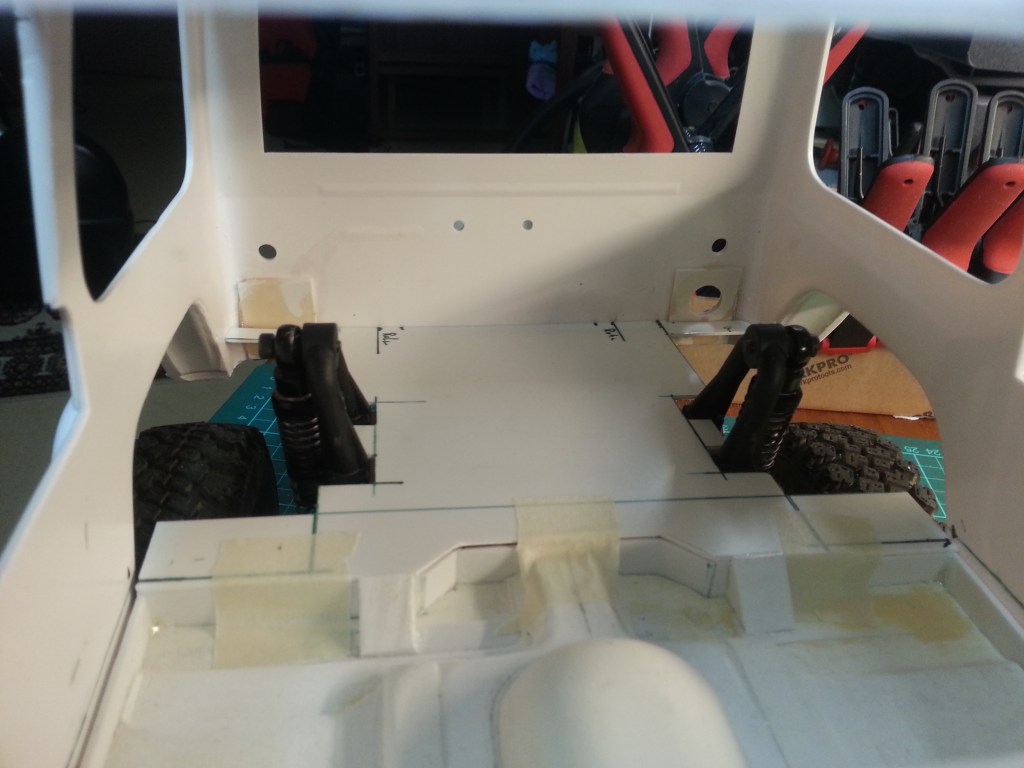

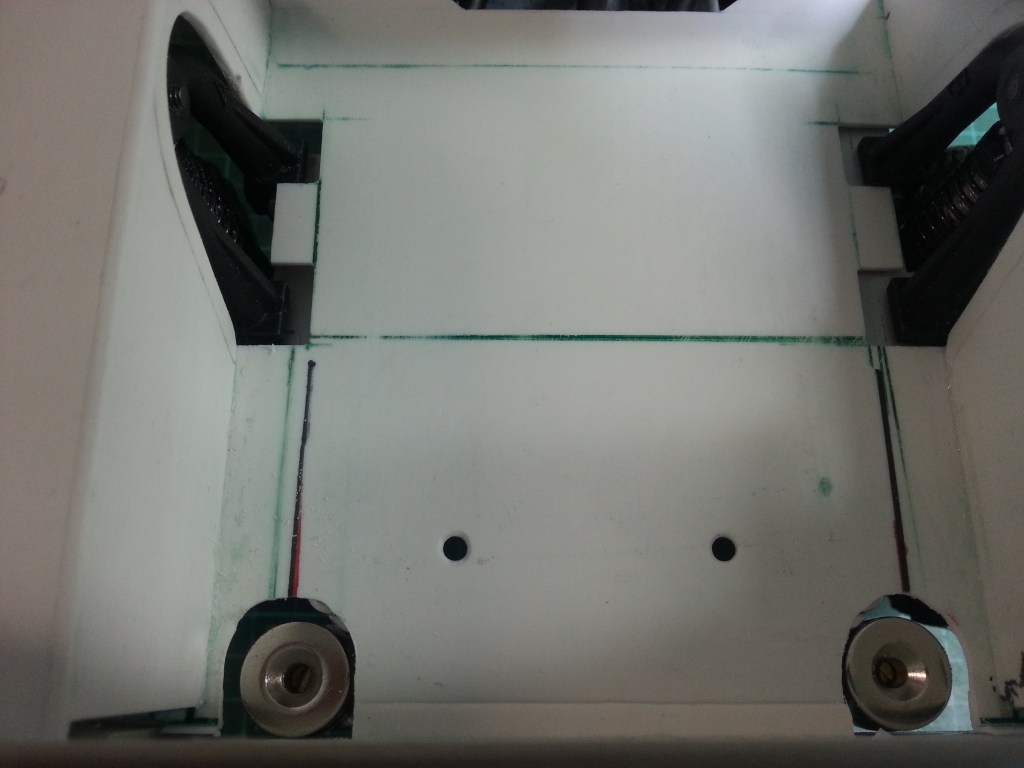

Die hintere Bodengruppe wurde nach den Bodenmerkmalen ausgearbeitet. An den äußeren Linien, den Innenseiten der Radkästen, lässt sich erkennen, dass die Stoßdämpferaufnahmen so leider teilweise noch im Innenraum stehen.

Jetzt zur Materialauswahl der Rahmenverbreiterung. Ursprünglich wollte ich das untere Dämpferauge noch Richtung Radnabe verlagern. Auf dem folgenden Bild sieht man aber, dass so schon der Abstand zum Reifen sehr knapp ausfällt. Breitere Reifen oder eine andere Einpresstiefe und der Kontakt ist unvermeidlich. Noch ohne Karosserie und maximal eingefedert, wird die Annäherung erkennbar.

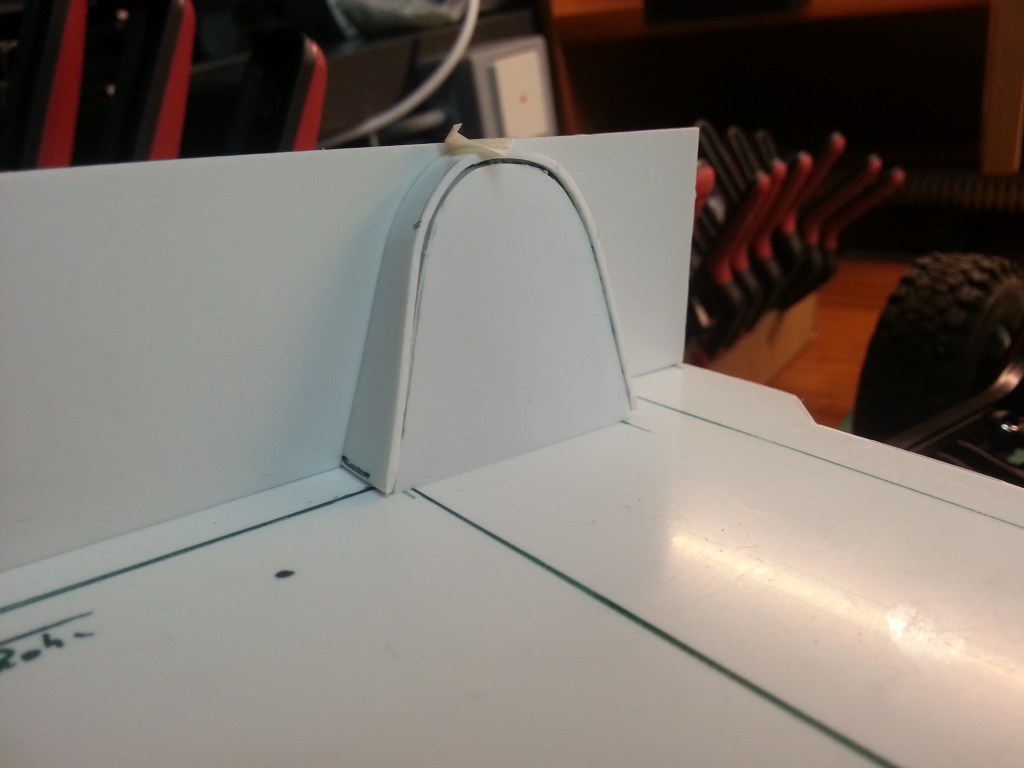

An der Rückwand wurde ein kleiner PS-Streifen eingeklebt…

…der nun vorläufig die Karosserie auf seiner späteren Höhe trägt. Jetzt gibt es die finalen Messpunkte und die Teile für die Radkästen können auf die Werkbank. Dabei denke ich dann auch über die Befestigung der Karosserie nach… 🙄

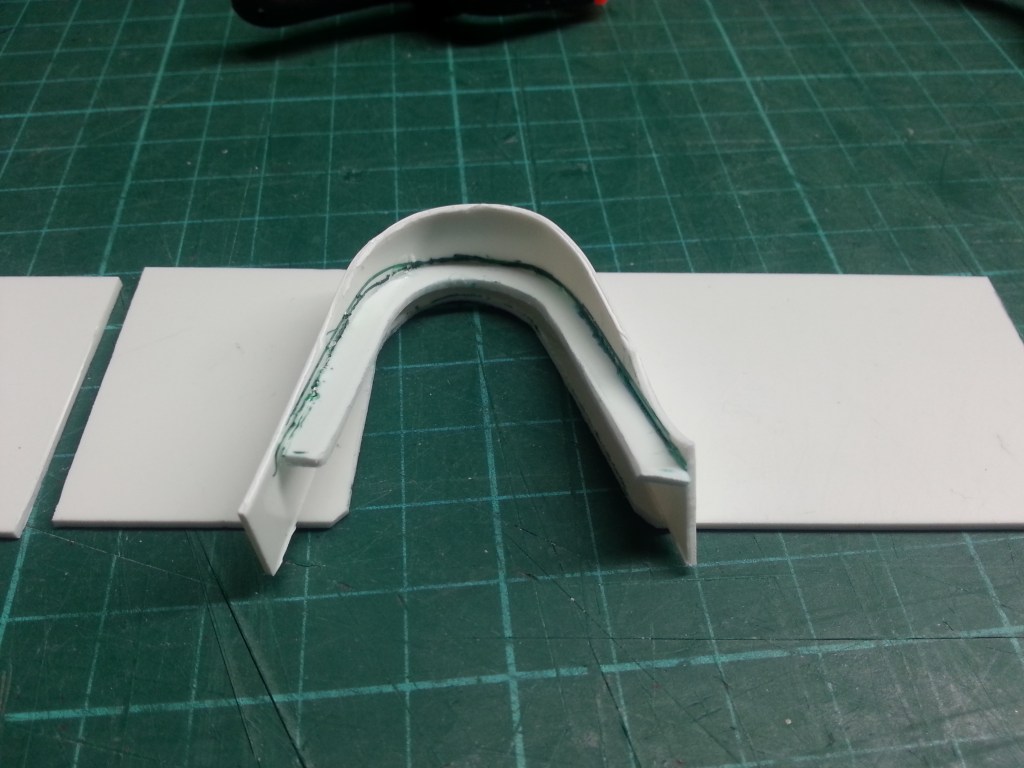

Und so entstanden zuerst zwei Radkasten-Seitenteile. Da die Dämpferaufnahmen noch leicht in den Innenraum ragen, wollte ich sie zumindest optisch kaschieren. Durch Übertragen der Dämpferaufnahme auf das Seitenteil, konnte ich dessen Kontur ausschneiden. Für diese Abdeckung hatte ich danach zwei filigrane Teile gebaut. Nachfolgend die spätere Anordnung, noch ohne umlaufende Verkleidung.

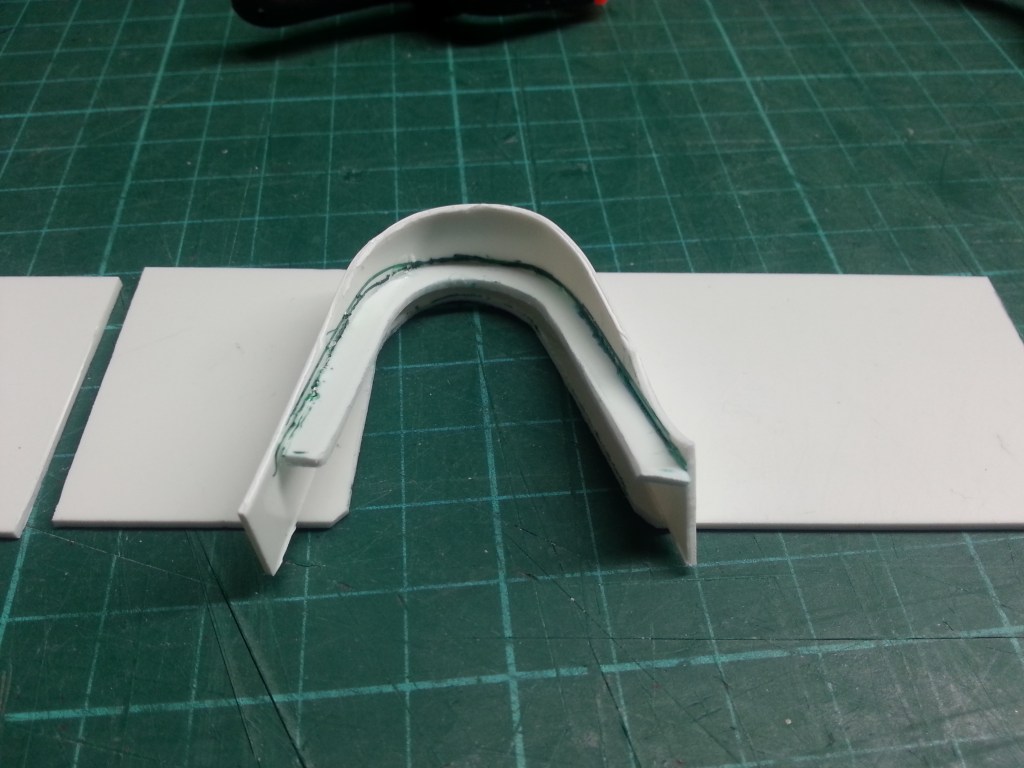

Das Verkleben eines schmalen ca. 10 mm breiten PS-Streifens, um die ausgeschnittene Kontur, war eine sehr sportliche Herausforderung. Nicht nur das eine Verklebung erfolgen sollte, sie sollte auch noch in einem bestimmten Winkel angeordnet sein. Dem Winkel, der schräg stehenden Stoßdämpferdome. Ein Bild zeigt die noch unbearbeitete Abdeckung und die herausfordernde Anordnung.

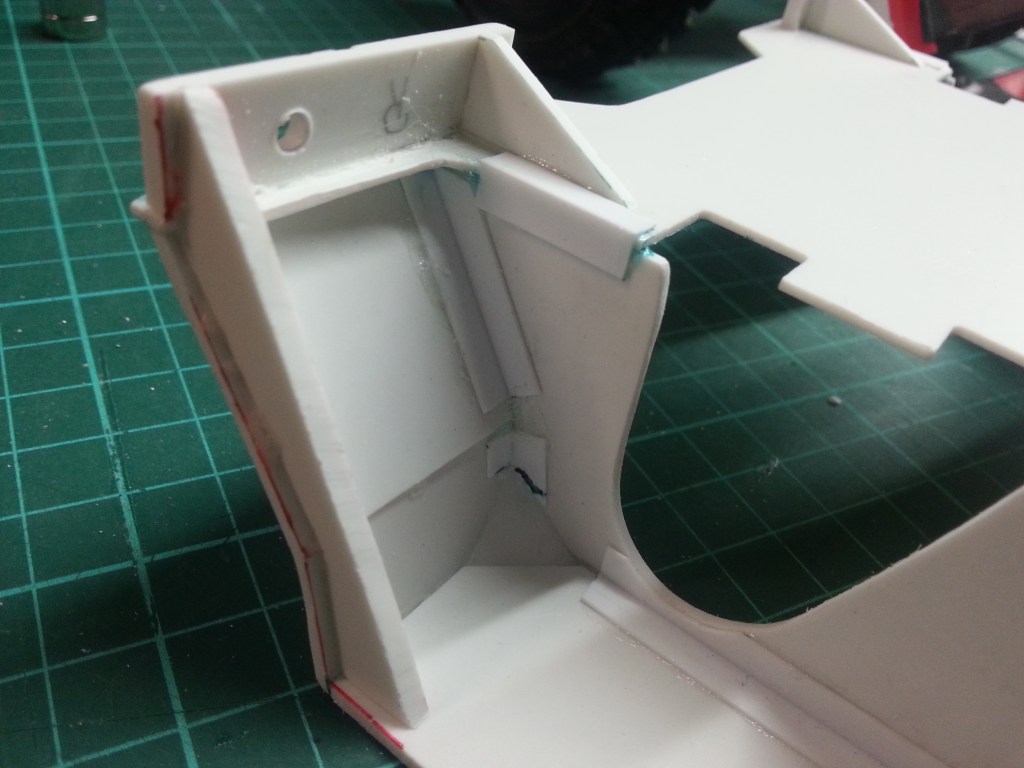

Nach dem Beschneiden und Schleifen der Überstände, hatte ich noch die beiden Abdeckungen zum Innenraum angefertigt. Hier noch mit der eingelegten Schablone, der Vorlage für das endgültige Bauteil.

Das Endergebnis, Abdeckungen für die Stoßdämpferaufnahmen.

Nicht wie im Original, aber im vorliegenden Fall ein dezentes Zugeständnis an die Sachzwänge. Ein Versatz von weiteren 8 mm, ist nicht ohne tiefgreifende Umbauten machbar. Eine Möglichkeit wäre, den Radkasten und die Bodenplatte mit stärkerem Material, oder vorzugsweise in Metall zu bauen, um das obere Stoßdämpferauge direkt am Radkasten zu verschrauben. Erst das würde wohl ausreichen, um die einwirkenden Kräfte durch das Fahrwerk aufzunehmen! Mir war diese Lösung aber zunächst lieber, als die freistehenden Dämpferbrücken im Innenraum. Durch die Unterbringung des Akkus im Leiterrahmen, zwischen den Dämpfern, bin ich für Platzreserve ohnehin dankbar. Durch meinen geplanten Aufbau, ließe sich das aber in einem weiteren Schritt nachholen.

Für den nächsten Bauabschnitt wurden wieder einige PS-Teile hergestellt. Die beiden oberen Abdeckungen des Radkastens. Der vordere Abschluss, einige Winkelprofile und Verstärkungselemente. Nach Bildvorlagen wurden auch die seitlichen Konturen der Radkästen angepasst. Wie auch beim Original, sind die Ecken der Radkästen entfernt und verschlossen worden.

Karosserie und Bodengruppe sind ja im Endausbau zwei eigenständige Bauteile. Auf dem Rahmen wird die Bodengruppe fest verschraubt. Das habe ich mir so überlegt, weil das Akku im Boden hinten zwischen den Rahmenprofilen, verdeckt eingebaut werden soll. Die Karosserie wird dann aufgesetzt und mit Magneten fixiert. Beim Aufsetzen der Karosserie geht es besonders im Heckbereich sehr eng zu. Zwischen den Bauteilen ist nahezu kein Spielraum vorhanden. Daher gab es in den hinteren Radkastenabschlüssen die erste Verstärkung. Eine weitere wird zwischen den Radkästen eingebaut, mit der Optik, einer unverkleideten Tür.

Nach Verkleben des letzten Dreieckes und dem ersten Feinschliff, ein Blick in den Innenraum. Es geht voran.

Der vordere und hintere Teil der Bodengruppe, werden miteinander verschraubt. Dazu habe ich noch weitere Verstärkungen angebracht. Eine langes, an die Konturen des Radkastens angepasst, an der Außenseite und ein kleines Dreieck auf der Innenseite.

Am Aufstandspunkt der Radkästen zur Bodengruppe, gab es Winkelleisten, zur stabilen Verklebung.

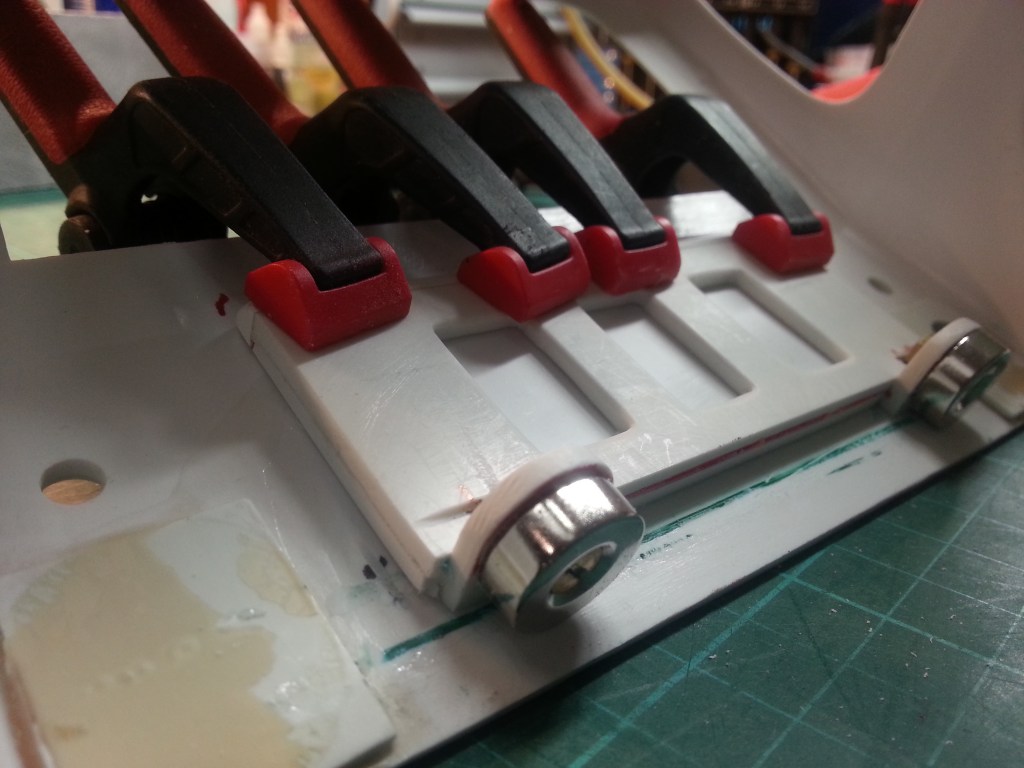

Und dann war da noch die hintere Magnetbefestigung! Am Rahmenheck besteht die hintere Quertraverse aus Kunststoff. Sie wurde kurzerhand entfernt, um mit einem neu angefertigten Winkel aus Flachmaterial, die beiden Rahmenprofile wieder zu verbinden. Zusätzlich wurde daran ein Winkelprofil aus Aluminium verschraubt. Darauf sind die beiden unteren Magnete zur Karosseriebefestigung verschraubt. So entstand auch ein nach hinten vergrößerter Einbauraum für das Akku. Hier zählt in der Tat wieder jeder Millimeter.

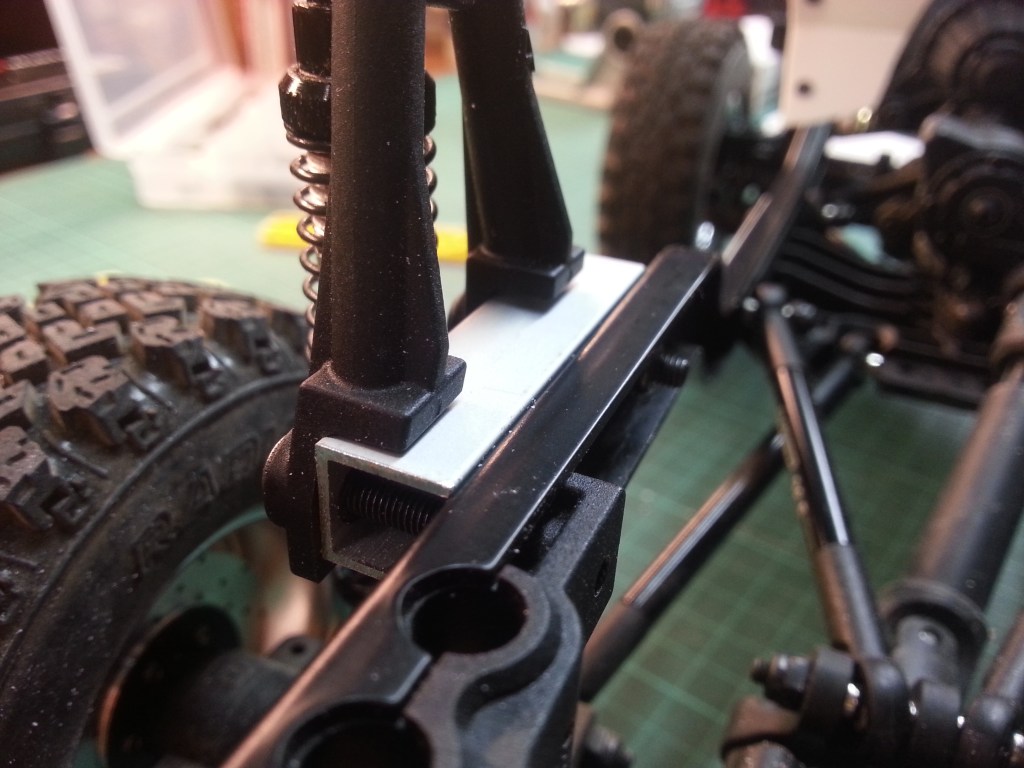

Bei diesem Bauschritt habe ich auch eine 5 mm breitere Rahmentraverse gebaut. Das hat nun die Stoßdämpferaufnahmen fast aus dem Innenraum verschwinden lassen, aber auch eine Nacharbeit erforderlich gemacht. Die Halterung der Dämpferaufnahme, rechtes Bild, brauchte ein Ausfräsung, damit die Federn bei maximaler Verschränkung, ihren Bewegungsspielraum behalten. Jetzt muss ich diese Halterungen noch einmal neu bauen. Es wurde so zu instabil, funktioniert aber.

Beim Blick durch das Heckfenster, sieht man die nun knapp unter dem Boden endenden Magnete. Sie sind noch in der Höhe verstellbar. So lassen sich die mit der Rückwand verklebten Halteplatten optimal ausrichten. Die an der Rückwand befestigte Türattrappe, verdeckt zudem später einen Teil der Befestigung. Den Rest übernimmt ein Einlegboden, der durch das Akkufach ohnehin nötig würde. Hier wird nämlich in Kürze ein großes Loch entstehen…

Dann wurden die zwei Ausleger, mit der Türattrappe und der Rückwand verklebt. Die aufgesetzte Türattrappe dient dabei auch als zusätzlichen Verstärkung, beim Abheben der Karosserie. Nach langem Messen, Probieren und Ausrichten, der entscheidende Schritt. Die Türattrappe wurde mit der Karosserie verklebt. Ein nervenaufreibender Moment! 😰

Genug für heute, im nächsten Beitrag das Ergebnis. Dazu versuche ich mich unter anderem an den vorderen Tür-Innenverkleidungen und den beiden Sitzgestellen. Weiterhin an den Trägern der vorderen Bodengruppe, auf dem Rahmen.

Wird schnellstmöglich fortgesetzt…

English Version

Wrangler YJ, cargo area and rear body mount

Every model started so far was one step ahead of the previous one in detail. I have already built many models in my life. The own and also the technical claim, but currently rise in previously unknown areas. Without a doubt, the Toyota is the most advanced. In the meantime to 90% finished. My most elaborate project is the Comanche MJ, of which nothing has been published for a long time. The reasons for this are only the imponderables to solve various problems I was confronted with during the construction. Thus I had already at the beginning of my new entry, the requirement at the Comanche very highly screwed. At times I even doubted the feasibility and hesitated for a long time. So I started a second Comanche, with the claim to extend the cab perfectly. This attempt had finally fully met my expectations. The engine hood was also cut out to install a dummy engine there later. But I am not that far yet. After my many attempts to successfully build the seemingly impossible, I now consider the undertaking to be feasible. So the interior of the current Wrangler project is also the attempt to build the Comanche Truggy as desired. In this case, the most realistic possible reproduction of a bodyshell in the interior. The current Wrangler bodyshell would thus be the template for a competition vehicle based on Comanche, the Comanche Truggy, already under construction. So much for today’s preface and the reasons for my approach so far. I could put it another way though, building is the goal. 😃

Today’s post, is about building the cargo area, the rear body mount and building the rear wheel wells. Furthermore, the relocation of the two shock absorber domes, from the interior to the wheel housings. On the already prepared base plate, two recesses for the wheels were milled out. In front not yet on full length, as soon as the wheel housings are built, however, this is made up.

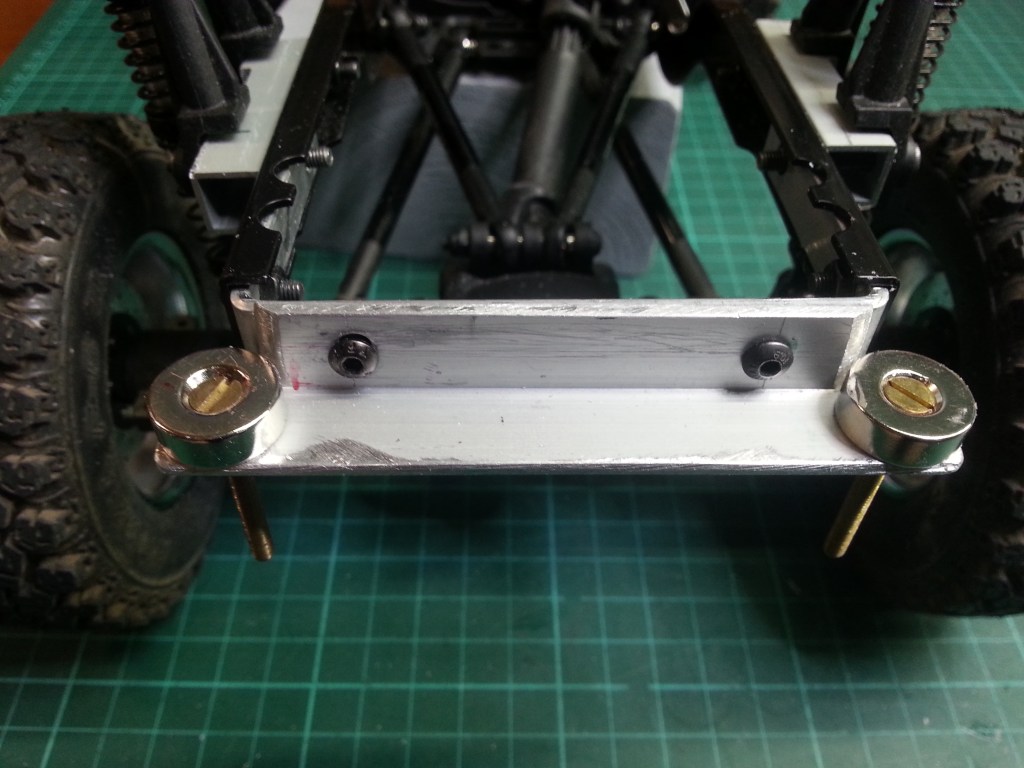

The spacers to the frame were made from two U-profiles. Not as wide as originally planned, but the current material stock had no alternative to offer.

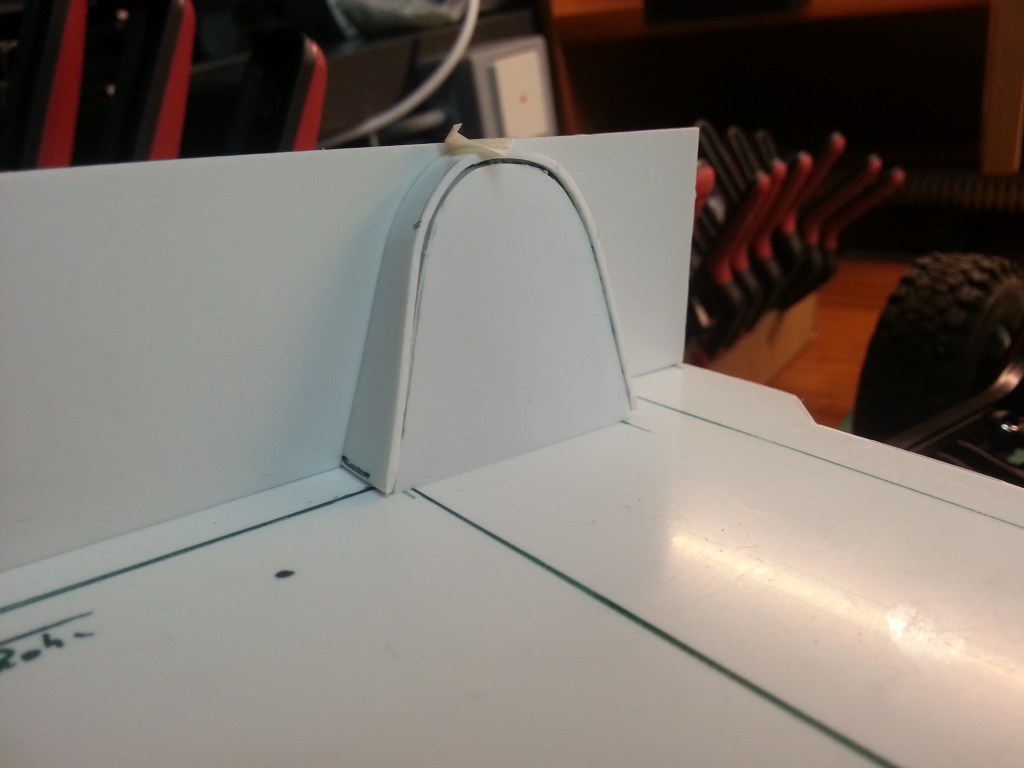

The rear floor assembly was worked out according to the floor features. You can see from the outer lines, the inner sides of the wheel wells, that the shock absorber mounts are so unfortunately still partly inside.

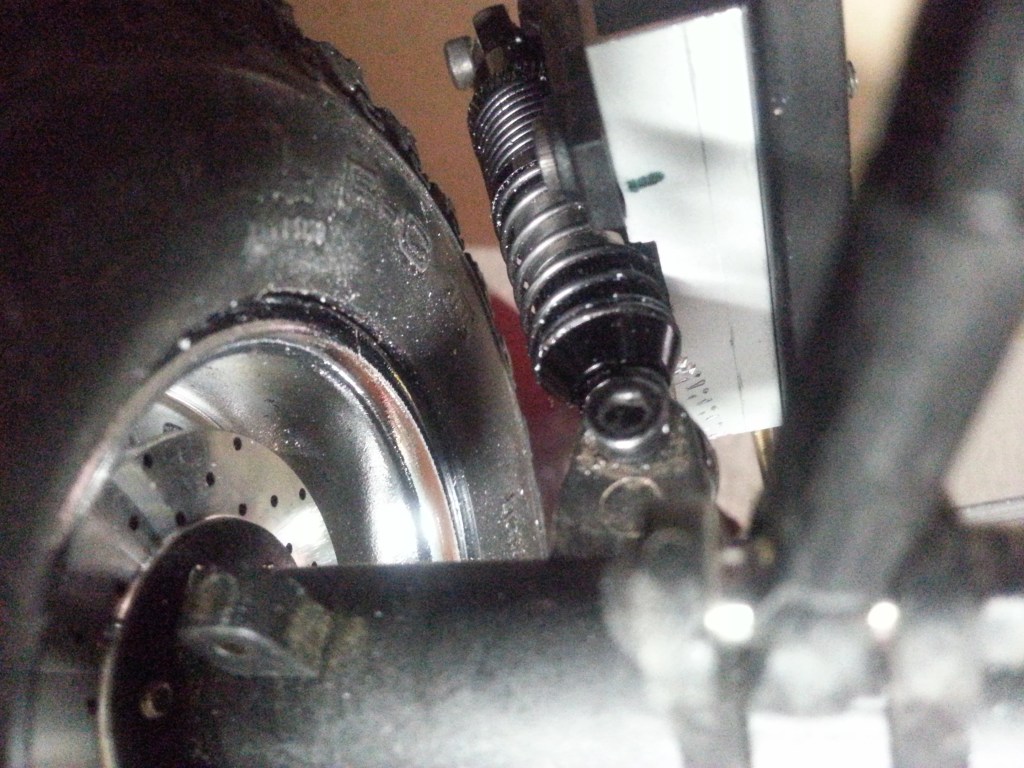

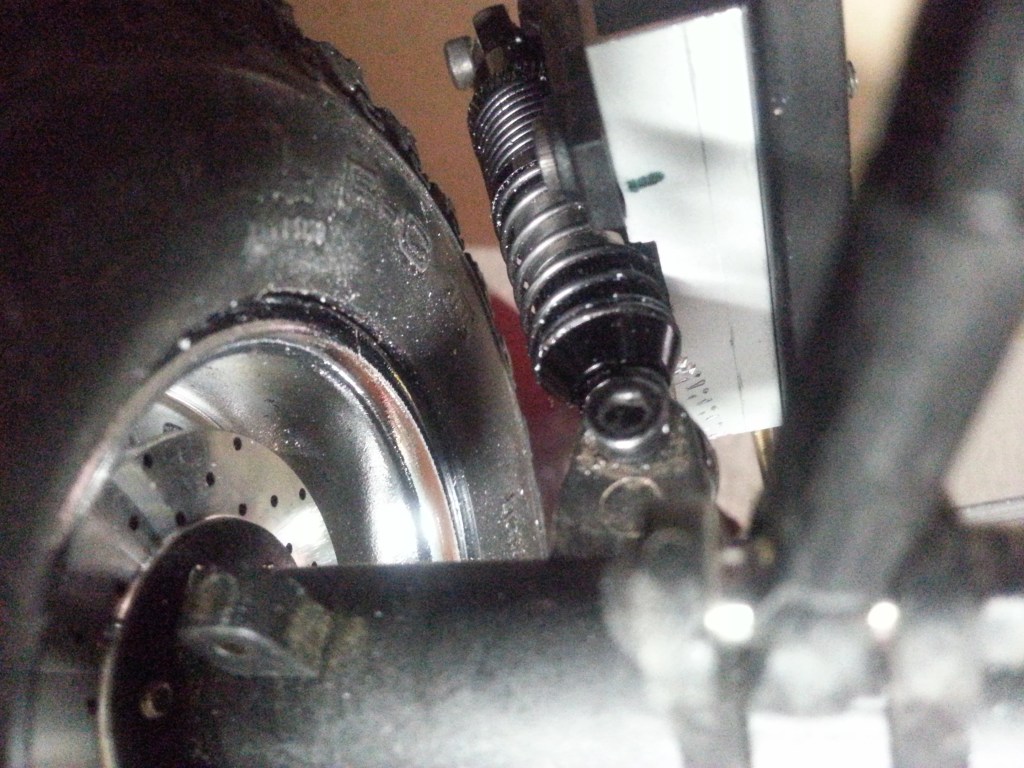

Now to the material selection of the frame widening. Originally I wanted to move the lower shock absorber eye towards the wheel hub. But on the following picture you can see that the distance to the tire is already very tight. Wider tires or a different offset and the contact is inevitable. Still without body and maximally compressed, the approach becomes recognizable.

A small PS strip was glued to the rear wall…

…which now temporarily supports the body at its later height. Now there are the final measuring points and the parts for the wheel housings can go on the workbench. While I’m at it, I’ll also think about how to attach the body…. 🙄

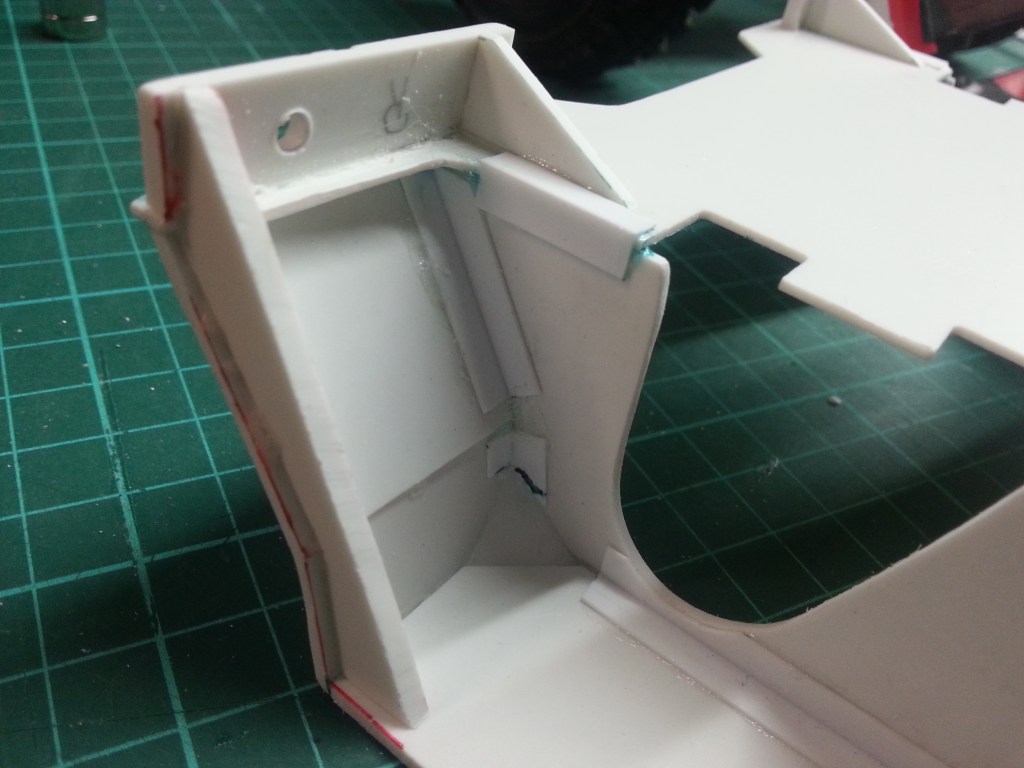

And so two wheel well side parts were created first. Since the damper mounts still protrude slightly into the interior, I wanted to conceal them at least visually. By transferring the damper mount to the side panel, I was able to cut out its contour. For this cover I had built two filigree parts afterwards. In the following the later arrangement, still without surrounding covering.

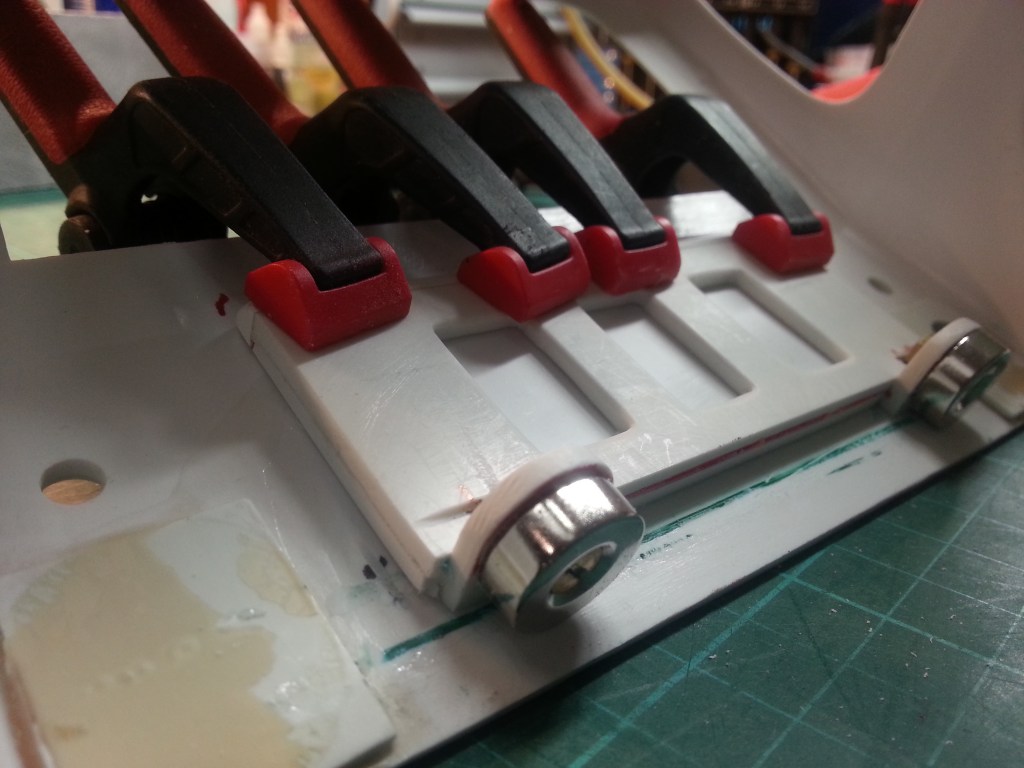

The gluing of a narrow approx. 10 mm wide PS strip, around the cut out contour, was a very sporty challenge. Not only was the gluing to take place, it also had to be arranged at a certain angle. The angle of the slanted shock absorber domes. A picture shows the still unprocessed cover and the challenging arrangement.

After trimming and grinding the protrusions, I had still made the two covers to the interior. Here still with the template inserted, the template for the final part.

The final result, covers for the shock absorber mounts.

Not like the original, but in this case a discreet concession to the constraints. An offset of another 8 mm, is not feasible without deep rebuilds. One possibility would be to build the wheel well and base plate with stronger material, or preferably in metal, to bolt the upper shock eye directly to the wheel well. Only that would probably be sufficient to absorb the forces acting through the chassis! However, I initially preferred this solution to the free-standing shock towers in the interior. By the accommodation of the accumulator in the ladder frame, between the dampers, I am grateful for place reserve anyway. By my planned structure, this could be made up however in a further step.

For the next construction stage, some PS parts were made again. The two upper covers of the wheel well. The front end, some angle profiles and reinforcing elements. The lateral contours of the wheel housings were also adapted according to the pictures. As with the original, the corners of the wheel housings have been removed and closed.

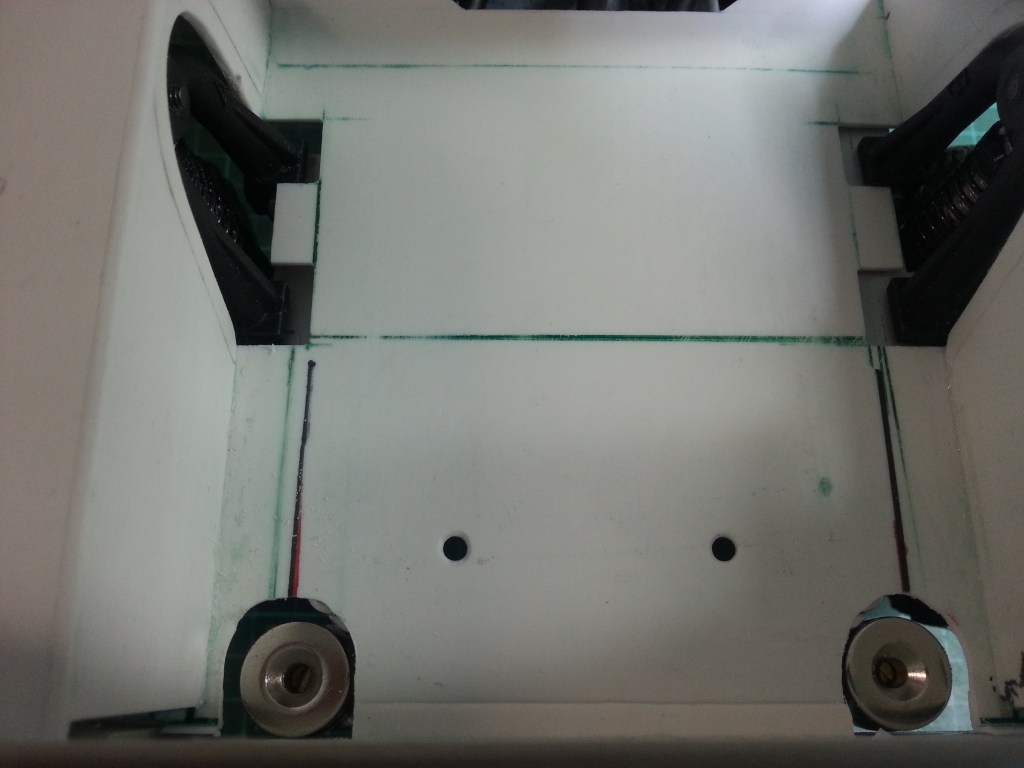

After all, the body and the floor assembly are two independent components in the final assembly. The floor assembly is firmly bolted to the frame. I thought about this because the battery is to be installed in the floor at the rear between the frame profiles, concealed. The body is then put on and fixed with magnets. When putting on the body, it is very tight, especially in the rear area. There is almost no clearance between the components. For this reason, the first reinforcement was provided in the rear wheel arch ends. Another one is installed between the wheel housings, with the appearance of an uncovered door.

After gluing the last triangle and the first finishing touches, a look into the interior. Progress is being made.

The front and rear parts of the floor assembly, are bolted together. For this purpose, I added further reinforcements. A long one, adapted to the contours of the wheel well, on the outside and a small triangle on the inside.

At the point of contact of the wheel wells to the floor assembly, there were angle strips, for stable bonding.

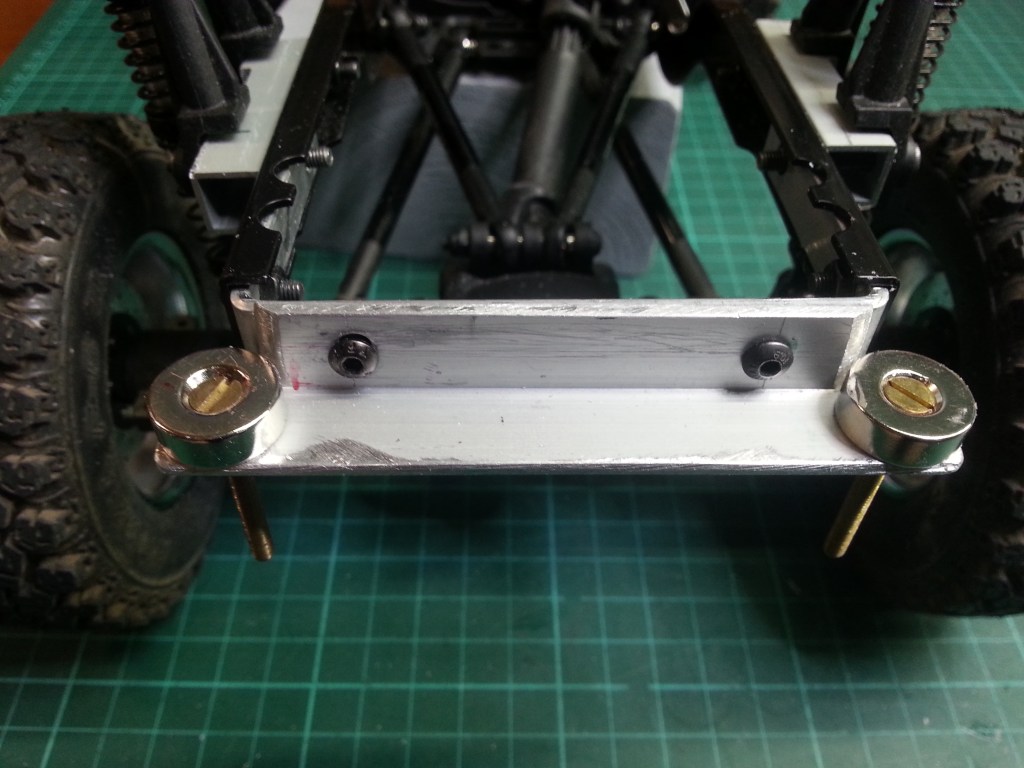

And then there was the rear magnet mount! At the rear of the frame, the rear crossmember is made of plastic. It was removed without further ado in order to reconnect the two frame profiles with a newly manufactured angle made of flat material. Additionally, an angle profile made of aluminum was screwed to it. The two lower magnets for fixing the body are screwed onto this. This also created a rearward enlarged installation space for the battery. Here indeed every millimeter counts again.

During this construction step I also built a 5 mm wider frame cross member. This has now made the shock mounts almost disappear from the interior, but also required some rework. The shock mount bracket, right picture, needed a cutout to allow the springs to retain their range of motion with maximum articulation. Now I have to rebuild these brackets again. It became too unstable that way, but it works.

Looking through the rear window, you can see the magnets now ending just below the floor. They are still adjustable in height. This allows the retaining plates, which are glued to the rear wall, to be aligned perfectly. The dummy door, which is attached to the rear wall, also covers part of the attachment later. The rest is done by a shelf, which would be necessary anyway due to the battery compartment. There will be a big hole here soon…

Then the two outriggers were glued to the dummy door and the rear panel. The attached dummy door also serves as additional reinforcement when lifting the body. After long measuring, trying and aligning then the decisive step. The dummy door was glued to the body. A nerve-wracking moment! 😰

Enough for today, in the next post the result. To do this, I’ll try my hand at the front door interior panels and the two seat frames, among other things. Further on the beams of the front floor assembly, on the frame.

Will be continued as soon as possible…

Translation, with the kind support of deepl.com

„Modellbau-Enthusiast mit hohem Anspruch.“ Diesen Anspruch haben wir auch. Vielleicht darf ich an dieser Stelle erwähnen, dass wir Links aus massiven Messing individuell für nahezu alle Crawler-Modelle herstellen. Vielen Piloten ist der Schwerpunkt einfach nicht niedrig genug. Und wenn die sich dann noch Ersatzreifen, Gepäck, usw. auf das Dach montieren, dann wirds im Gelände auch nicht besser. Bei Fragen gerne anschreiben. Schöne Pfingsten noch 🙂

LikeGefällt 1 Person

Hallo Klaus, danke für die Info. Ich werde mich schnellstmöglich bei Dir melden. Studiere vorab schon einmal die Internetseite. Ein tiefer Schwerpunkt ist mir gerade bei meinen Modellen wichtig. Schon alleine der Gedanke, dass sie umkippen treibt mir Tränen ins Gesicht. 😉

LikeLike