Quellen: architekturversand.de, uhu.de

English Version

Beim Bauen und schreiben in Echtzeit sozusagen, gibt es immer wieder auch die Phasen der Ernüchterung. Nach dem übertragen der Papierschablone auf eine 2,5 mm Polystyrolplatte, erfolgte die erste Anprobe. Passt so weit wie gedacht. Das Akkufach ist aber sehr beengt, was mir auch schon vorher klar war. Die Suche nach einem passenden Life-Akku, war aber bisher noch nicht erfolgreich. Lipo-Akkus sind hingegen in den unterschiedlichsten Größen und Ausführungen verfügbar.

Die Diskussion zur Wahl des Akktyps, ist selbst in Modellbauerkreisen ein Thema, dass hohe Wellen schlägt. Eigene, gute und schlechte Erfahrungen, dienen dabei als Rechtfertigung für oder gegen einen Akkutyp. Unbestrittener Fakt ist, wird ein Akku beschädigt, geht von einem Lipo-Akku eine nicht zu unterschätzende Gefahr aus. Ein Life-Akku ist dabei insgesamt toleranter gegenüber schädigenden Einflüssen. Bei einer geringeren Zellenspannung und höherem Preis, fährt er damit leider für Viele auf der Standspur. Mit sehr wenigen Varianten und noch kleinerem Verbreitungsgebiet, schwierig zu bekommen. Ich werde also noch etwas weitersuchen müssen.

Nun weiter mit der Baustelle. Aus Gewichtsgründen habe ich mich nach einigen Überlegungen bei der Ladefläche für Kunststoff, anstelle einer Alu-Plattform entschieden. Das hat natürlich auch Nachteile. Kunststoff ist sehr viel elastischer als Alu. Das wird aber durch die Unterkonstruktion aus Aluminium wieder ausgeglichen. Dafür suche ich noch das passende Profil.

Das Fahrerhaus soll sich ja später in unverkleideter Optik darstellen, ganz so, wie ihn der Schweißroboter aus seinen Klauen entlassen hat. Keine einfache Aufgabe, wie ich schon nach den ersten Versuchen feststellen musste. Begonnen hatte ich mit der Rückwand. Beim Vorbild ist dort unterhalb des Rückfensters, eine Verstärkungstrebe quer eingeschweißt. Sie überlappen die Blechsicken der Rückwand.

Der erste Bauabschnitt hat schon gewisse Ähnlichkeiten mit dem Original. Eine Blende um das Heckfenster wird diese Stelle optisch abschließen. Auf dem vorherigen Foto ist auch der Übergang von Boden und Rückwand erkennbar. In der Mitte, durch den Kardantunnel, leicht nach oben gebogen, fällt es zu den Türen hin ab. Ich vermute, dass der bauliche Aufwand für den Innenraum, den der Ladefläche übertreffen wird.

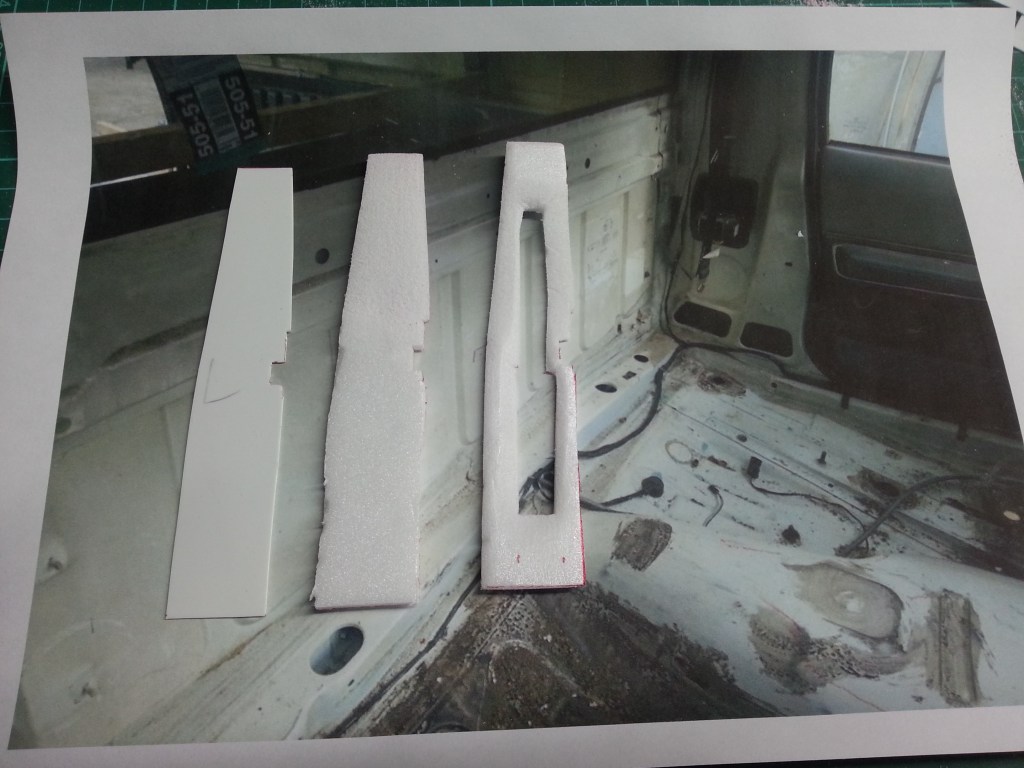

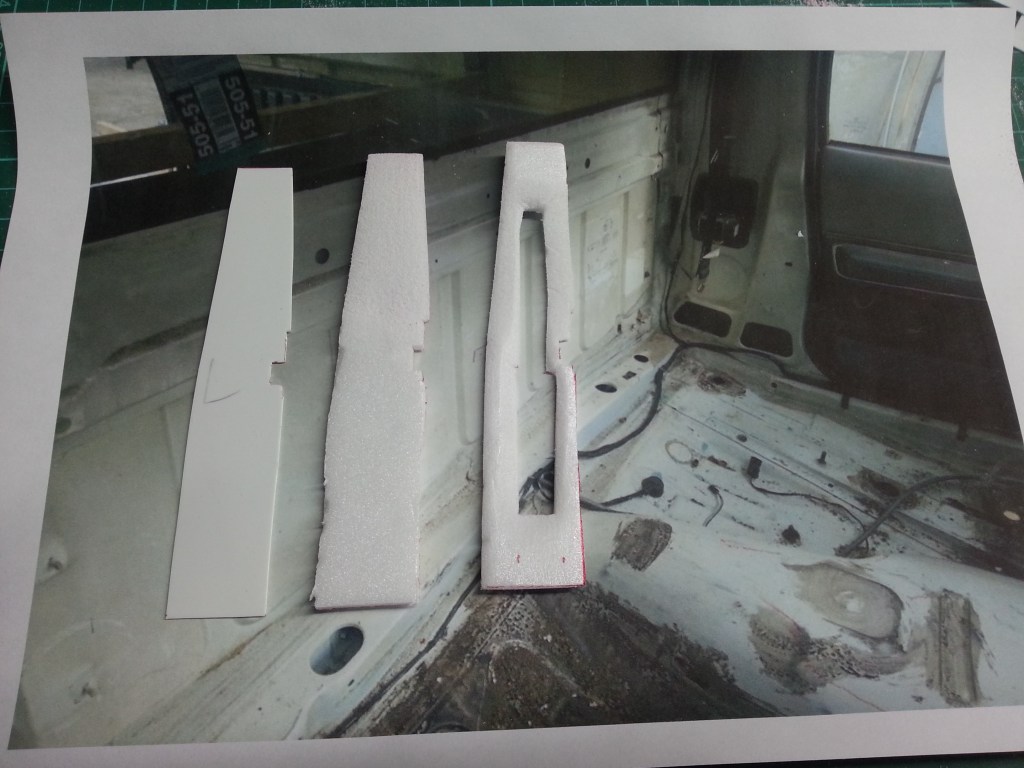

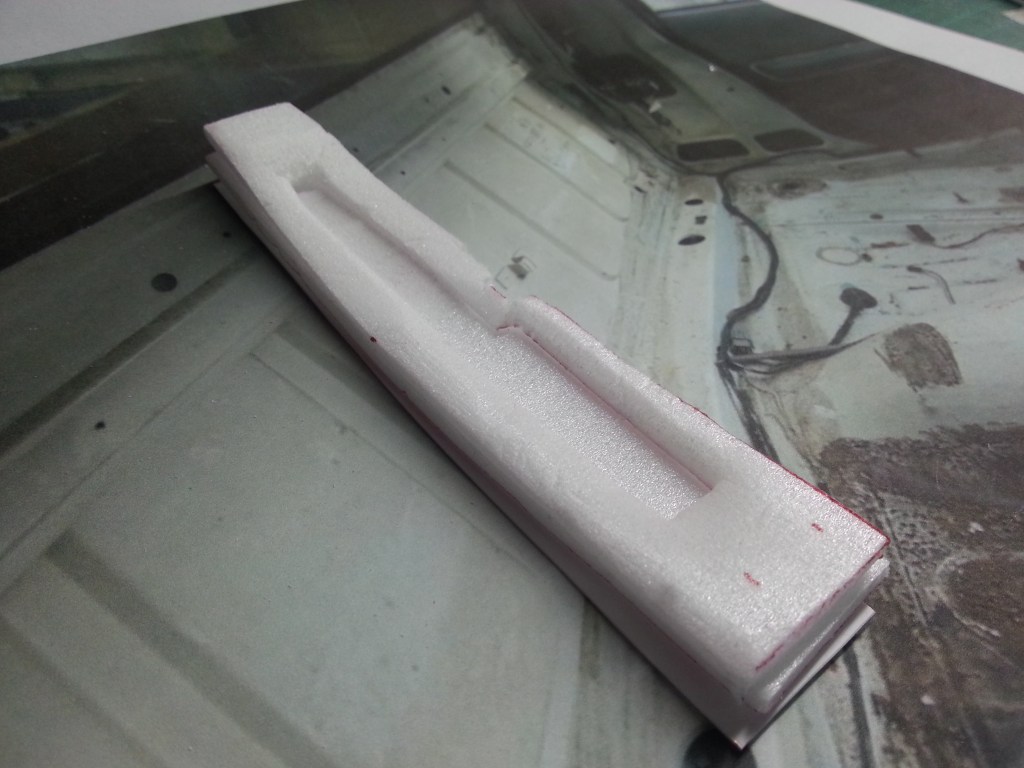

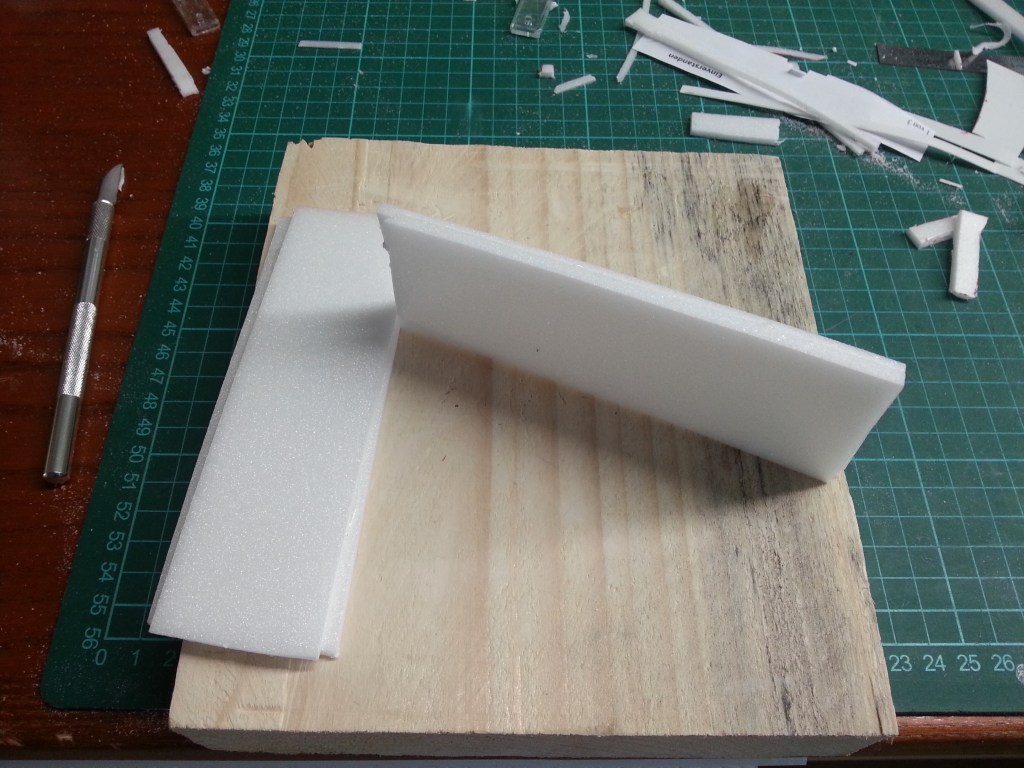

Der nächste Bauschritt, die Struktur hinter den Türen. Da wollte ich etwas Leichtes und wegen der vielen Formen, auch ein leicht zu verarbeitendes Material. Meine Wahl fiel daher auf Modellbauschaum. Feinster Polystyrolschaum in Plattenform, in meinem Fall 3 mm dick. Es lässt sich problemlos mit einem scharfen Messer schneiden. Der erste Versuch hatte aber meine Erwartungen noch nicht ansatzweise erfüllt. Was aber in erster Linie an meiner Ausführung liegt. Links die Polystyrol-Grundplatte, schon an das Profil der Rückwand angepasst. In der Mitte die Zwischenlage und rechts das sichtbare Profil. Alle Teile werden in Sandwichbauweise miteinander verklebt.

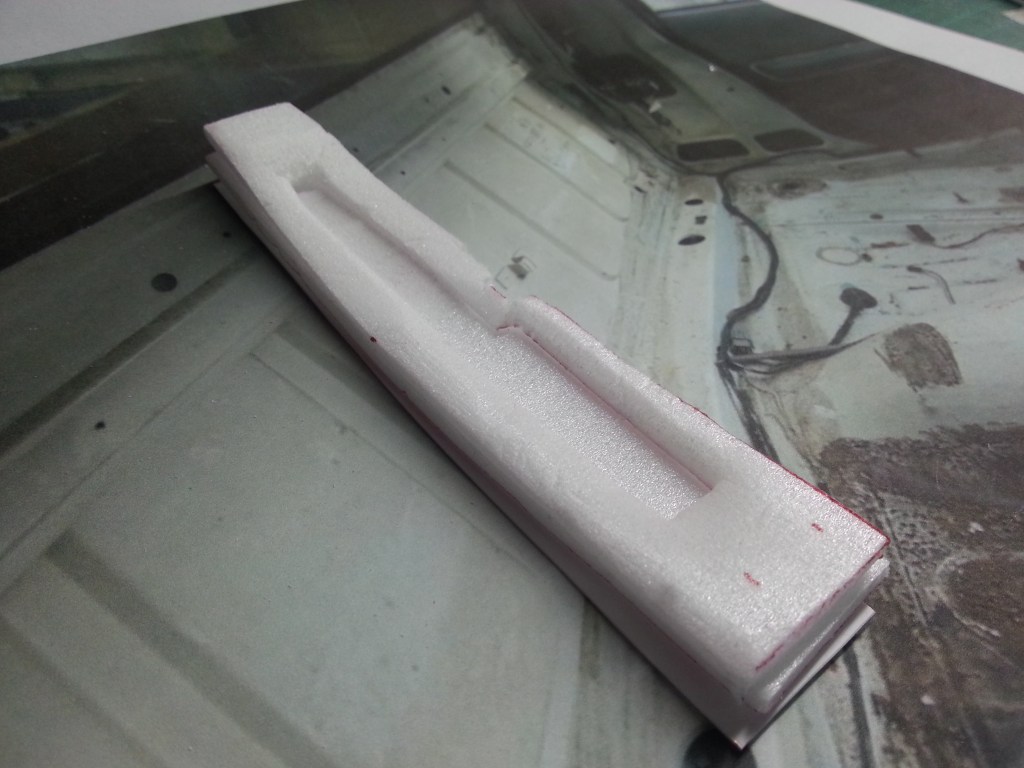

Die Verklebung erfolgt noch mit Uhu por. Hier aber nur lose gestapelt

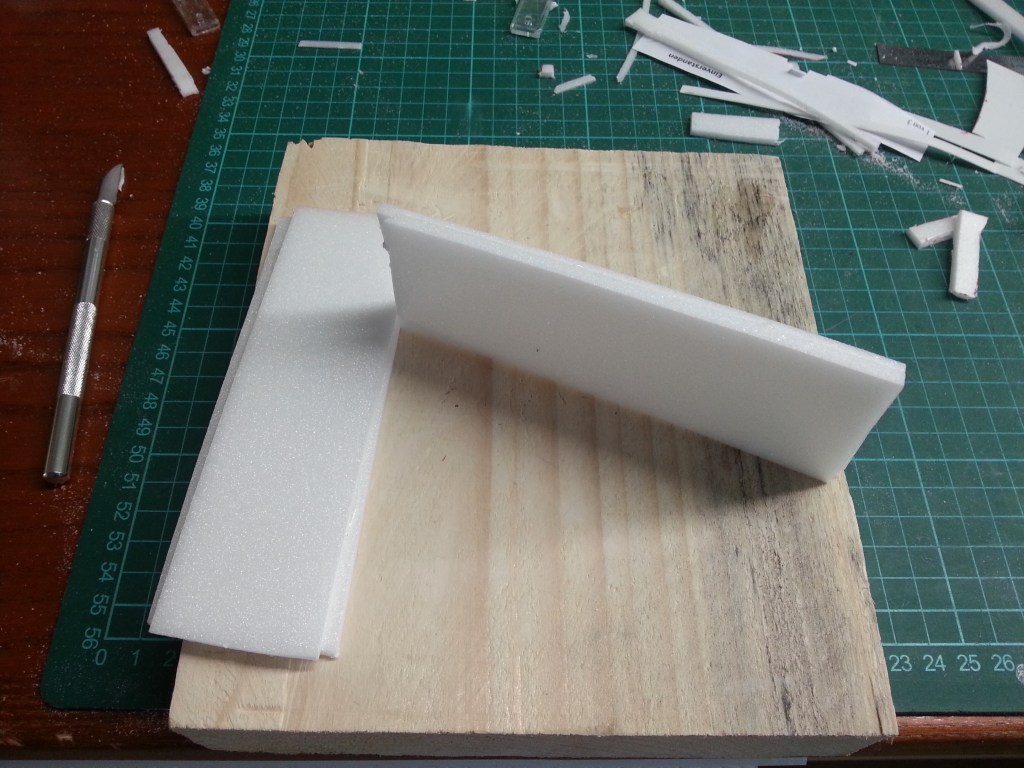

Das Ergebnis lässt die Möglichkeiten erahnen, ist aber nichts für Grobmotoriker. Modellbauschaum ist druckempfindlich und braucht ein sehr scharfes und feines Schneidwerkzeug. Rundungen und Abstufungen sind aber gefühlvoll schleifbar. Da ich das Material nun schon einmal in 3mm Stärke habe, werde ich versuchen das Beste daraus zu machen. Meine Empfehlung, besser dickeres Material nehmen und die Konturen schleifen oder schneiden. Etwas größer ausschneiden, ist zudem eine gute Strategie. Dann alles Stück für Stück an die Konturen einschleifen. Fertige Oberflächen werden mit speziellem, lösungsmittelfreiem Haftgrund eingesprüht und sind dann mit jedem Lack oder Füller überlackierbar. Auch eine Spachtelung ist möglich. Das zu erwartende Ergebnis ist für unbelastete Bereiche, wie hier der Innenraum, keine schlechte Lösung. Jetzt muss ich meinen Werkzeugbestand wohl noch um Schnitzmesser ergänzen. 😄

An seinem späteren Platz sollte das in etwas so aussehen, wenn es denn meinen Ansprüchen genügt. Hier ist das noch längst nicht der Fall. Die zwischen Karosserie und der Struktur noch vorhandene Lücke, schließt sich beim Verkleben mit der Seitenwand. Links davor, folgt später die Türkontur.

Die Konturen und Rundungen lassen sich wunderbar schleifen und somit formen. Und das ist auch das Stichwort. Meine Formeninterpretationen weisen noch einige Defizite auf. Die Ausformung zur Tür braucht noch etwas mehr Volumen. Hier ist das auf der Beifahrerseite erkennbar Die Blechstruktur schränkt die sichtbare Türöffnung ein. Mein Versuch war zu sehr auf die senkrechte Line, des äußeren Türspaltes fixiert. Auch der Übergang in die Rundung zum Türschweller, braucht noch „etwas Materialzuschlag“.

Als Erkenntnis meines ersten Versuches, die vorbeschriebene Sandwichbauweise nach scalecrawler. Grob vorschneiden und mit UHU por beidseitig einstreichen. Nach ca. 10-minütiger Trockenzeit, die Hälften aufeinanderlegen und unter Druck verkleben.

So sieht dann das Ergebnis vor der Weiterbearbeitung aus. Deutlich biegesteifer und damit auch besser schleifbar. Die Druckempfindlichkeit hat sich so aber nicht geändert! Gefühlvoller Umgang ist auch weiterhin erforderlich.

Allerdings werde ich auch noch parallel eine Struktur aus PS Platten bauen. Dann werde ich entscheiden, was für den Weiterbau in Frage kommt. Eine leichte Bearbeitung ist wohl schön, aber es muss auch optisch meinen Ansprüchen genügen.

Alle derzeit noch vorhandenen Schraubverbindungen im Fahrerhaus, werden im Endausbau vollständig entfernt sein und durchgängig verklebt. Auch die derzeitige Stützstruktur im Dachbereich wird komplett entfernt und wie folgt, vorbildähnlich ausgebaut.

Eine weitere Herausforderung wird der nach hinten ansteigende Fahrerhausboden. Für den Kardantunnel arbeite ich derzeit, aus einem fast Schuhkarton großen Skulpurenblock, die äußere Kontur heraus. Da gibt es im Moment aber noch keine vorzeigbaren Ergebnisse. Davon werde ich dann in den folgenden Beiträgen berichten.

Wird schnellstmöglich fortgesetzt…

English Version

The interior design of the driver’s cab begins

Sources: architekturversand.de, uhu.de

When building and writing in real time, so to speak, there are always phases of disillusionment. After transferring the paper stencil to a 2.5 mm polystyrene plate, the first try-on was made. Fits as far as it should. But the battery compartment is very cramped, which was clear to me before. The search for a suitable Life battery, but was not successful so far. Lipo batteries, on the other hand, are available in various sizes and designs.

The discussion about the choice of the type of battery is a topic that even in modelling circles makes a big stir. Own, good and bad experiences, serve thereby as justification for or against a Akkutyp. It is an undisputed fact that if a battery is damaged, a lipo battery poses a risk that should not be underestimated. A Life battery is altogether more tolerant of damaging influences. With a lower cell voltage and a higher price, it unfortunately drives with it for many on the hard shoulder. With very few variants and still smaller spreading area, difficult to get. I will have to search therefore still somewhat further.

Now further with the building site. For weight reasons I have decided after some considerations with the loading area for plastic, instead of an aluminum platform. That has naturally also disadvantages. Plastic is much more elastic than aluminum. But this is compensated by the substructure of aluminum. I am still looking for the right profile.

The driver’s cab is to be presented later in an undisguised look, just as the welding robot released it from its claws. Not an easy task, as I already noticed after the first attempts. I started with the rear wall. In the original, a reinforcement strut is welded crosswise below the rear window. They overlap the sheet metal beads of the rear wall.

The first construction phase already has certain similarities to the original. A cover around the rear window will visually close this section. On the previous photo you can also see the transition from floor to rear wall. In the middle, through the cardan tunnel, slightly bent upwards, it drops down to the doors. I suspect that the structural effort for the interior will exceed that of the loading area.

The next construction step, the structure behind the doors. I wanted something light and because of the many shapes, also a material that is easy to work with. My choice therefore fell on model making foam. Finest polystyrene foam in panel form, in my case 3 mm thick. It can easily be cut with a sharp knife. But the first try had not yet fulfilled my expectations to any extent. But this is mainly due to my execution. On the left the polystyrene base plate, already adapted to the profile of the back wall. In the middle the intermediate layer and on the right the visible profile. All parts are glued together in sandwich construction.

The gluing is still done with Uhu por. Here however only loosely stacked.

The result gives an idea of the possibilities, but is not for gross motorists. Model-making foam is pressure-sensitive and requires a very sharp and fine cutting tool. However, curves and gradations can be ground sensitively. Since I already have the material in 3mm thickness, I will try to make the best out of it. My recommendation, better take thicker material and grind or cut the contours. Cutting a little bit bigger is also a good strategy. Then grind everything piece by piece to the contours. Finished surfaces are sprayed with special solvent-free primer and can then be painted over with any paint or filler. Filling is also possible. The expected result is not a bad solution for unstressed areas, such as the interior here. Now I probably have to add carving knives to my tool stock. 😄

At its later place it should look like this in something, if it meets my requirements. This is by far not the case here. The gap between the body and the structure closes when glued to the side wall. On the left in front of it, the door contour will follow later.

The contours and curves can be wonderfully sanded and thus shaped. And that is also the keyword. My interpretations of forms still show some deficits. The shaping to the door needs some more volume. Here you can see that on the passenger side The sheet metal structure restricts the visible door opening. My attempt was too much fixed on the vertical line, the outer door gap. Also the transition into the rounding to the door sill still needs „a little extra material“.

As a realization of my first attempt, the described sandwich construction method after scalecrawler. Roughly cut and coat both sides with UHU por. After about 10 minutes drying time, place the halves on top of each other and glue them together under pressure.

This is what the result looks like before further processing. Significantly more rigid and therefore also easier to grind. But the pressure sensitivity has not changed! Sensitive handling is still necessary.

However, I will also build a parallel structure from PS plates. Then I will decide what is suitable for further construction. An easy processing is probably nice, but it must also meet my optical requirements.

All screw connections in the driver’s cab that are currently still in place will be completely removed and glued in the final stage of construction. The current support structure in the roof area will also be completely removed and expanded as follows, based on an example.

Another challenge is the cab floor that rises to the rear. I am currently working on the outer contour of the cardan tunnel from a block of sculptures almost the size of a shoebox. But there are no presentable results at the moment. I will report on this in the following articles.

Will be continued as soon as possible…

Translation, with the kind support of deepl.com

Hallo Herbert, möchte mnich mal hier melden und Dir viel Erfolg beim Modellbauen wünschen

Andy

LikeLike

Hallo Andy.

schön das Du auch einen Blick in meinen Blog geworfen hast. Hier fing die Rückkehr in den Modellbau wieder neu an. Das freut mich riesig und ich hoffe wir können noch einige Erfahrungen austauschen.

Anders als im Forum, springe ich ja zwischen Themen und den zu bauenden Modell hin und her. Dabei berichte ich auch von dem, was nicht wie gewünscht abgelaufen ist. Es ist also etwas kurzweiliger gestaltet.

LikeLike

Hallo Herbert,

Ich war früher auch leidenschaftlicher Mdellbauer. Heute reicht die Zeit leider nicht mehr dazu. Umso mehr hab ich mich über deinen Artikel gefreut. Man merkt, dass viel Herzblut in das Projekt gesteckt hast.

LG, Peter

LikeLike

Hallo Peter,

Danke für den sehr netten Kommentar. Zeit war ja auch bei mir der Grund, lange Zeit den Modellbau auszusetzen. Aktuell bin ich mit anderen Baustellen beschäftigt, will danach aber schnellstmöglich die Arbeiten wieder aufnehmen.😍

LikeLike