English Version

Einzig die linke Seitenwand fehlt jetzt noch, um das Fachwerk fertigzustellen. Am Dach fehlten auch noch einige Verstärkungen, deren Entstehung ich u.a. im aktuellen Beitrag vorstellen möchte. Meine Begeisterung beim Bauen ist derzeit kaum in Worte zu fassen. Daher geht es einfach sachlich weiter auf meiner Baustelle.

Nachfolgend die Montage der oberen Binder-Hölzer an den Sparrenköpfen. Sie versteifen die Dachsparren beim Abheben. Bisher waren die Sparrenspitze nur verleimt und genagelt. In einem der nächsten Schritte werden sie fest mit dem Firstbalken verbunden. Zum Abschluss werden noch auf Höhe der Fußpfetten weitere Binder eingebaut, die das Dreieck verschließen und endgültig versteifen.

Um bei den vielen Verbindungen und Anpassungen am Holz gerüstet zu sein, gab es noch eine feine Ergänzung meines Werkzeugbestandes. Einen Satz Stechbeitel der Fa. Kirschen. Eine Investition die sich in Folge schnell als goßer Vorteil herausstellen würde.

Auf den nachfolgenden Bildern sind einige Details zu sehen, die auch mit diesem Werkzeug entstanden sind. Wenn dabei der Eindruck entsteht, dass hier ein reales Fachwerk zu sehen ist, habe ich alles richtig gemacht.

Die gesamte linke Seitenwand ist nun fertig aufgeschlagen. Die Rahmen für die dort später noch einzubauende. Industriefenster habe ich zur Ansicht einmal eingesetzt. Links oben wurde auch eine sogenannte Knagge (Dreieck aus Holz) verbaut, um den oberen Balken zu tragen. Eine bei Zimmerleuten angewandte Technik um Kräfte aufzunehmen und Verbindungen zu stabilisieren. Heute würden hier auch gelochte und vernagelte Blechplatten verbaut.

Auf der gegenüberliegenden Seite gibt es ein Holzfenster. Aus Sperrholz wurden 4 Felder ausgefräst. Zunächst für je 2 Mikroskop-Gläser von 22 mm Seitenlänge.

Schließlich doch auf die Maße von Glasscheibchen aus Dia-Rahmen geändert. Ein Forumskollege hatte mir einen netten Kontakt vermittelt, der die Gläschen nicht einfach in den Müll geworfen hat. So traf also einige Tage später, ein gut gefülltes Paket bei mir ein.

Die nur eingelegten Gläschen wurden mit Holzleisten in den Ausfräsungen gesichert. Eine kleine Fleißarbeit…

… mit echter Optik. Auch auf dem Transport entstandener Glasbruch wurde oben rechts mit verbaut. Das war auch so eingeplant. Nur dass ich die Mikroskop-Scheibchen ursprünglich auf Folie kleben wollte und dann einen Bruch erzeugen. Mit dickerem Glas geht das aber deutlich einfacher, einfach nur vorsichtig abbrechen, bis das gewünschte Ergebnis gefällt.

Die Industriefenster-Rahmen wurden aus Kunststoff-Winkelprofilen hergestellt. In der Realität ist dort ein Rahmen auch mit Winkel- und T-Profilen aufgebaut.

Ursprünglich wollte ich auch dort Mikroskop-Gläser als Einzelverglasung verbauen. Die Scheibchen sind allerdings nur 0,2 mm dick. Würde durch Wärme oder Erschütterung der Gitterrahmen verspannt, könnte die Gläschen aus ihrer Position verrutschen. Das wäre kein schönes Bild. Daher bin ich nach einem Tipp, auf die Glasscheibe eines Bilderrahmens ausgewichen. Das wird auf die Rahmengröße zugeschnitten und erhält dann ein beidseitiges Gitter, um die Optik eines Industriefensters darzustellen. Hier der Bauschritt, nachdem ich 4 mm Streifen aus PS-Platten geschnitten und im Rahmen verklebt hatte.

Die Aufteilung wurde variiert, um den Anschein von Fenster-Einzelstücken darzustellen.

So sieht das noch provisorisch eingelegt in der Seitenwand aus.

Mein erster Einsatz als Glaser war durchaus erfolgreich. Beim zweiten Schnitt keine perfekte Bruchkante, aber vom Rahmen verdeckt und somit abgehakt.

Das einseitige Gittergeflecht war mir aber noch nicht genug. Daher wurden weitere Streifen für die Gegenseite geschnitten.

Fenster 1, links die Aussenseite und rechts die Innenansicht.

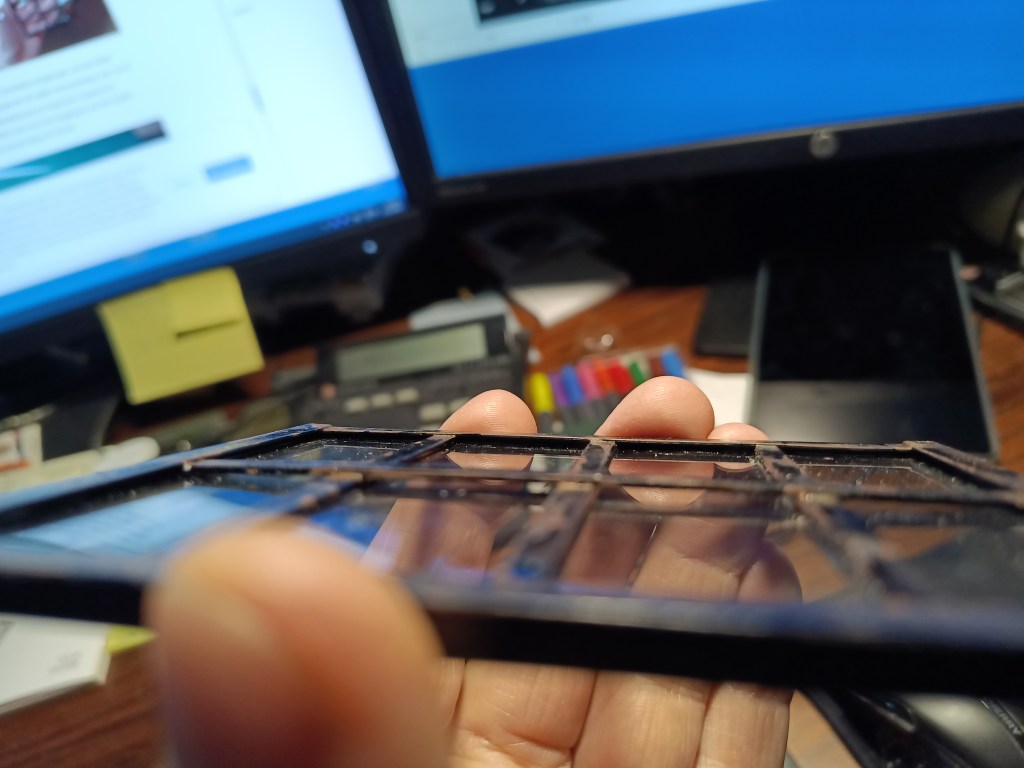

Die Streben sind jeweils einteilig und liegen aufeinander. Das führte leider zu einem Aufwölben des Rahmens (linkes Foto). Für die Rückseite habe ich daher die Sprossen eingepasst und bündig verklebt (rechtes Foto). Eine filigrane und zeitraubende Arbeit.

Beim zweiten Fenster wollte ich es besser machen. Eine Seite war ja schon gebaut, also überlappend und das wollte ich auch nicht mehr ändern. So habe ich eine Kopie der fertigen Seite auf eine Kunststoffplatte übertragen und herausgearbeitet.

Anspruchsvoller Fensterbau macht echt Arbeit. 😏

Zwischen den Fenstern wurde noch ein senkrechter Trennbalken eingezogen und die Hölzer untereinander verbunden. Das komplette Wandsegment soll später herausnehmbar sein. So ist nach dem Abheben des Daches und diesem Wandelement ein begrenzter Zugang zum Innenraum möglich, falls erforderlich. Zusätzlich könnte auch noch die Eingangstür ausgebaut werden. Man weiß ja nie wozu es einmal nötig sein könnte.

Um die Fenster zu befestigen, habe ich eine Rückwand aus Sperrholz gesägt und für die Fenster je eine Aussparung eingefräst. Darin liegen die Fensterelemente lose und nach hinten fixiert. Vorne werden sie durch einen Rahmen aus Buchenholzleisten gesichert.

Weitere kleine Baustellen waren zudem nötig. Wegen des Kamins kann das Dach nicht einfach abgenommen werden. Hier will ich auch kein Risiko eingehen und den Durchtritt des Kamins dauerhaft abdichten. Das Gebäude steht nur wenige Tage im Freien. Einige heftige Regenschauer könnten aber doch in den Spaltbereich eindringen und das Holz aufquellen lassen und in Folge auch Schäden an der Substanz verursachen. Um das zu schaffen, war etwas konstruktiver Aufwand nötig. Die äusseren beiden Sparren am Kamin wurden fest mit der Unterkonstruktion befestigt und zusätzliche Verstärkungselemente verbaut. Sie stützen sie u.a. den Stummel des Firstbalkens. Die weiteren Kräfte fängt das geschlossene Sparrendreieck und ein Ständerholz ab.

Um das Dach abheben zu können, hatte ich ja den Firstbalken getrennt und mit einer Verbindungsstelle versehen. Die vorab beschriebenen Konstruktionsmaßnahmen waren dazu die Voraussetzung. Stabile Auflagepunkte für das gesamte Dach.

Die Sparren erhielten untere Verstärkungshölzer, die ein stabiles Dreieck ergaben. Fachmännisch nennt man so eine Konstruktion Sparrendach. Der Druck der Dachdeckung und der Balken wird nicht auf den unteren Fußpfetten und dem sogenannten Ringanker abgefangen, sondern durch den Dreiecksaufbau. Nur durch diesen Aufbau kann ich das Dach später auch komplett abnehmen. Die Sparren wurden mit dem Firstbalken vernagelt und die Sparren untereinander durch diagonale Hölzer versteift. Schmale Querlatten als Auflager für die Wellplatten geben weiteren Halt. Das Gebälk und die Dachdeckung bilden somit zum Abheben eine Einheit.

Jetzt baue ich an den unteren Sparren-Quertraversen senkrechte, nach unten ragende Hölzer ein. Damit soll eine Verschiebung des Daches und auch Scherkräfte am Giebel verhindert werden. Entstehende Kräfte würden unmittelbar auf den aufgeklebten Kamin und die zwei seitlichen Stützbalken wirken.

Zum Abschluss der aktuelle Baustand.

Wird schnellstmöglich fortgesetzt…

English Version

Building a half-timbered wall and windows

Only the left side wall is still missing to complete the framework. The roof also needed some reinforcements, which I will describe in the current post. My enthusiasm for building is currently beyond words. So I will simply continue with the work on my construction site.

Below is the assembly of the upper truss timbers on the rafter heads. They stiffen the rafters when lifting. Until now, the rafter tips were only glued and nailed. In one of the next steps, they will be firmly connected to the ridge beam. Finally, additional trusses will be installed at the height of the foot purlins to close the triangle and stiffen it permanently.

To be prepared for the many connections and adjustments to the wood, I added a nice addition to my tool collection: a set of chisels from Kirschen. An investment that would quickly prove to be a great advantage.

The following pictures show some details that were also created with this tool. If it looks like you’re looking at a real half-timbered structure, then I’ve done everything right.

The entire left side wall is now fully erected. I have inserted the frames for the industrial windows that will be installed there later for viewing purposes. A so-called cleat (triangle made of wood) was also installed at the top left to support the upper beam. This is a technique used by carpenters to absorb forces and stabilize connections. Today, perforated and nailed sheet metal plates would also be used here.

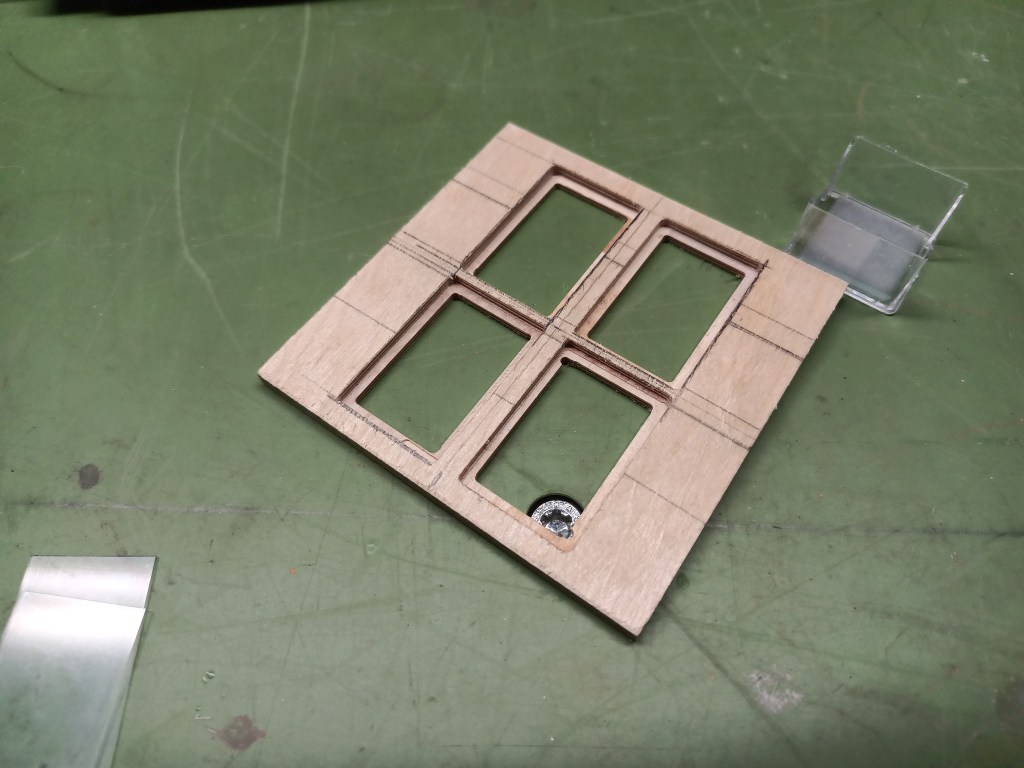

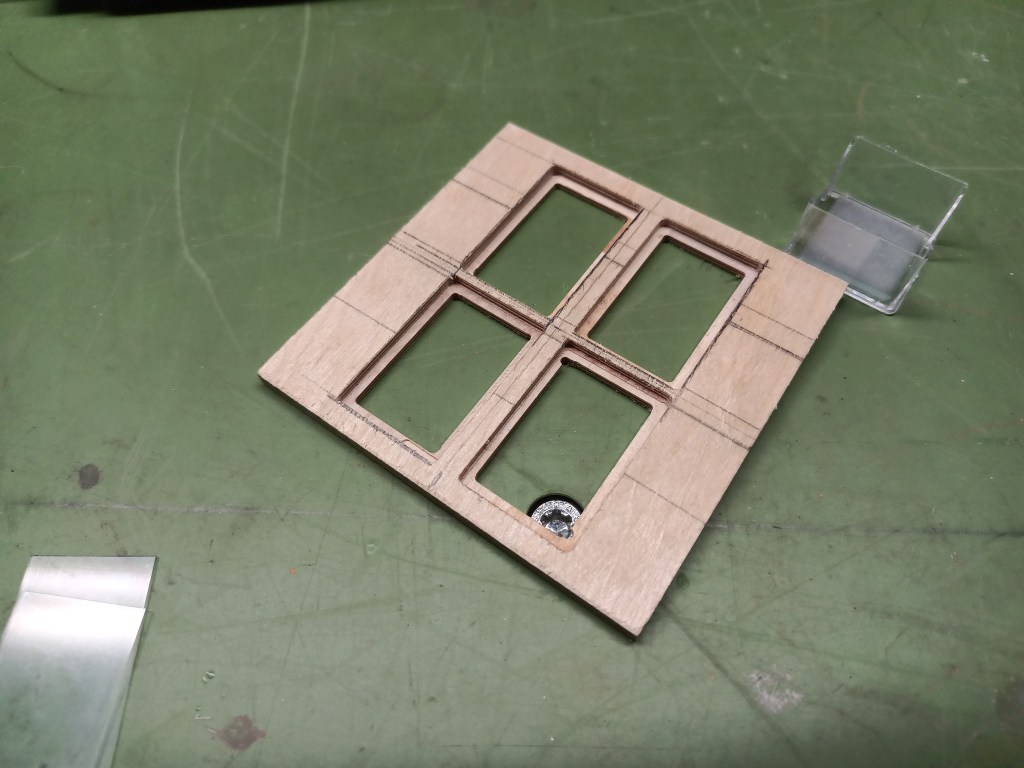

On the opposite side, there is a wooden window. Four panels were cut out of plywood. Initially, each panel was designed to hold two microscope slides with a side length of 22 mm.

Finally, the dimensions were changed to match the glass panes from slide frames. A forum colleague had put me in touch with someone who didn’t just throw the glass panes in the trash. So a few days later, a well-filled package arrived at my door.

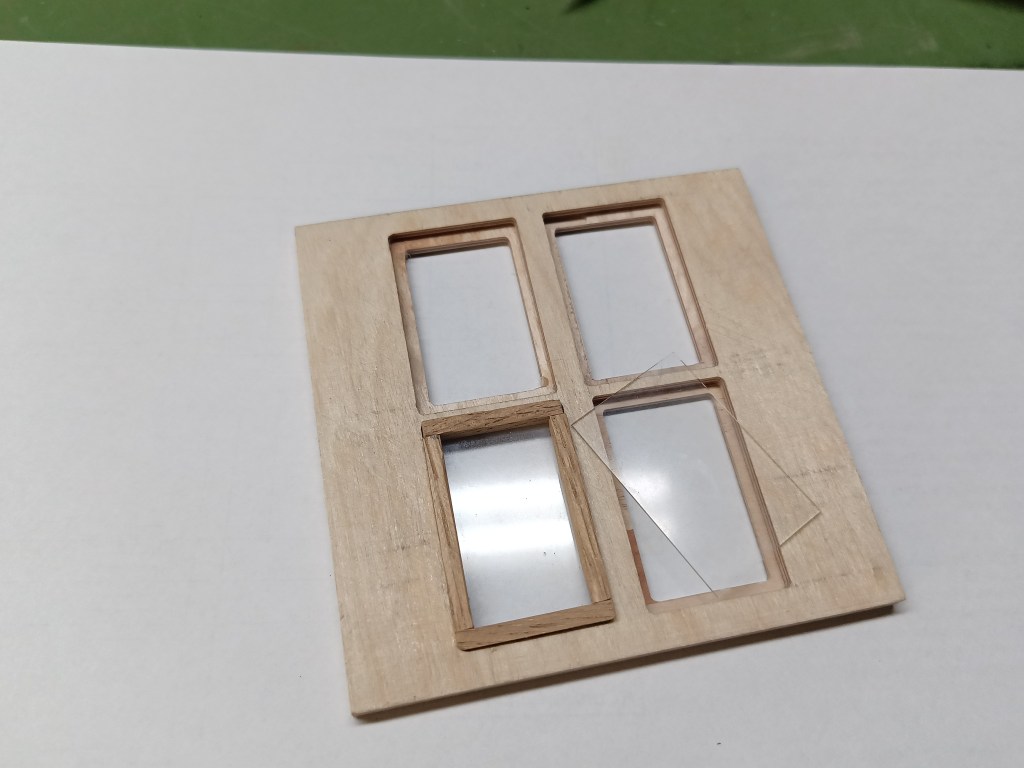

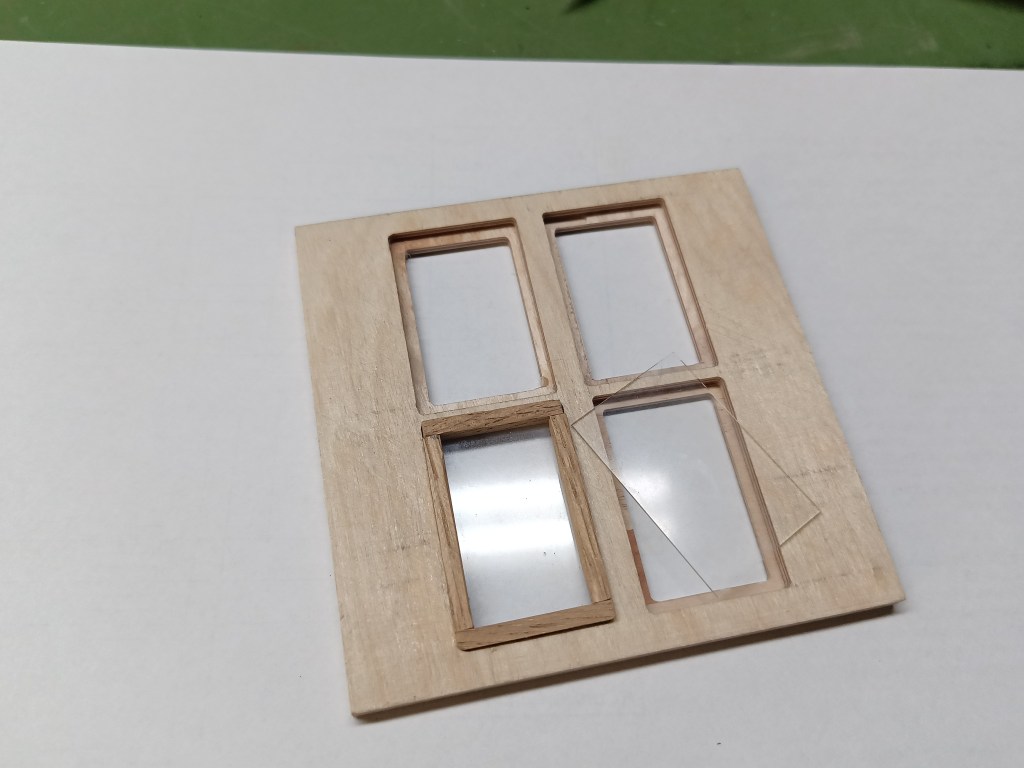

The glass slides, which were simply inserted, were secured in the cutouts with wooden strips. A little painstaking work…

… with a realistic look. Glass that broke during transport was also used in the upper right corner. That was also part of the plan. Except that I originally wanted to stick the microscope slides onto foil and then break them. But it’s much easier with thicker glass; just break it off carefully until you get the desired result.

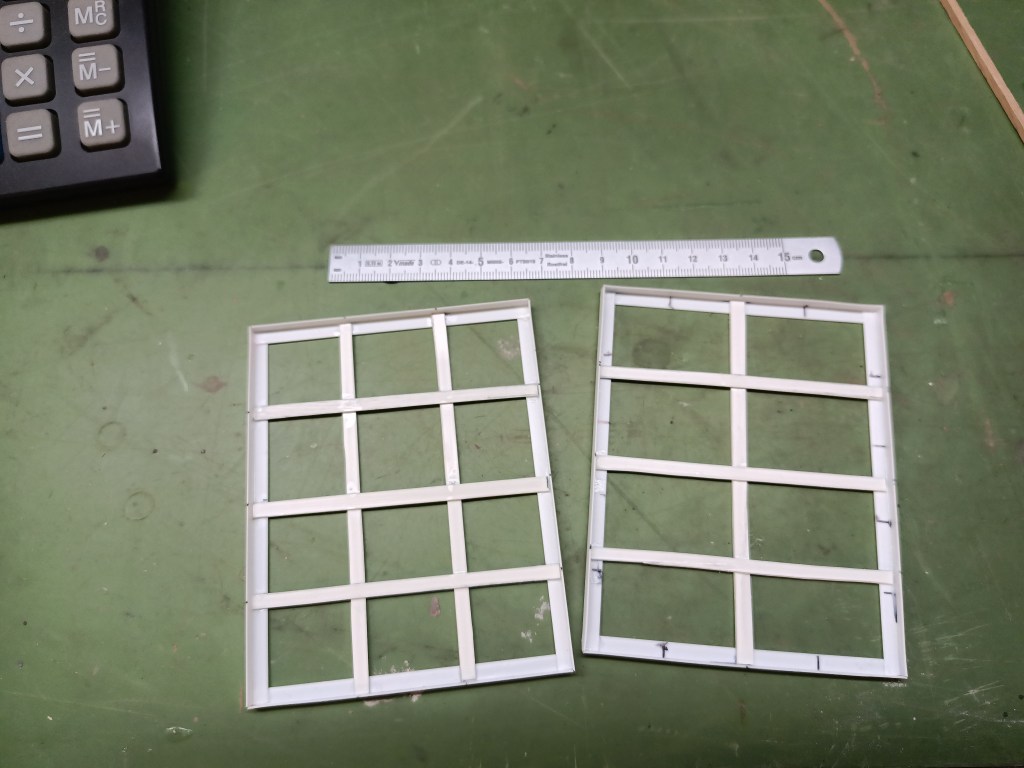

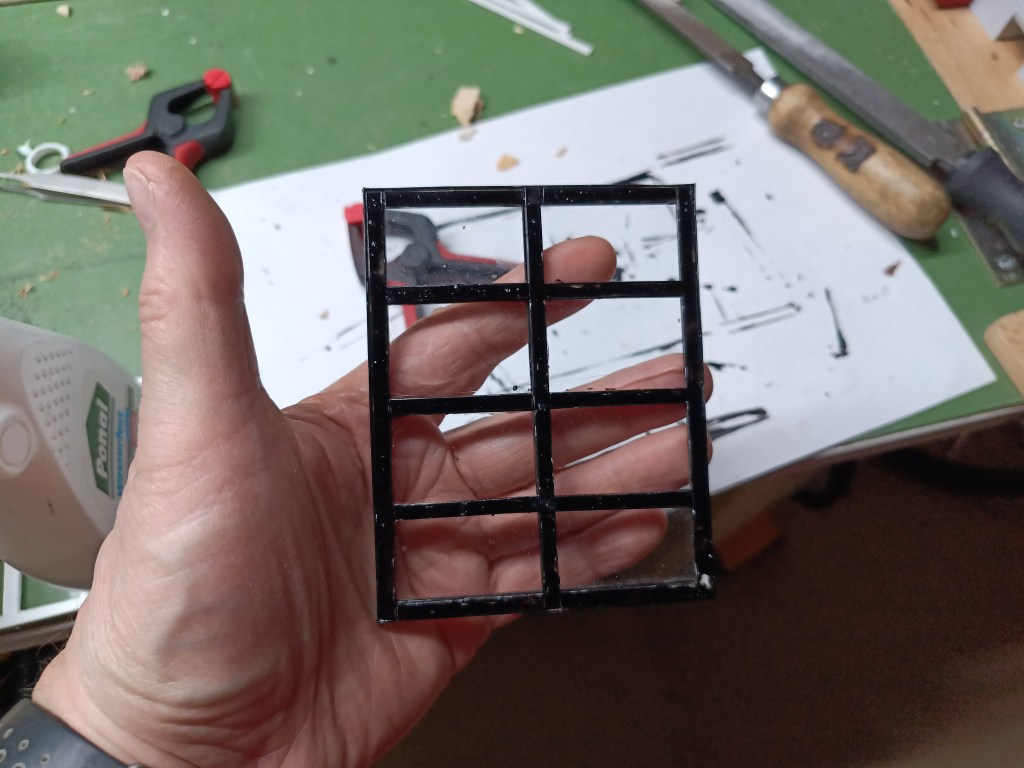

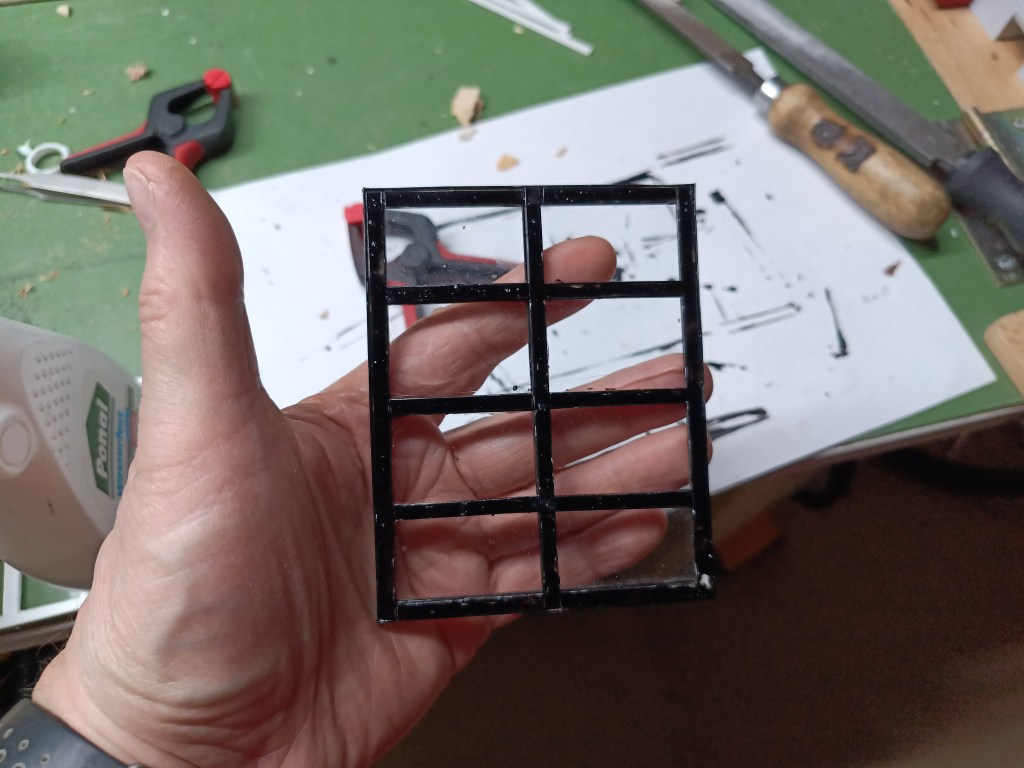

The industrial window frames were made from plastic angle profiles. In reality, a frame is also constructed there with angle and T-profiles.

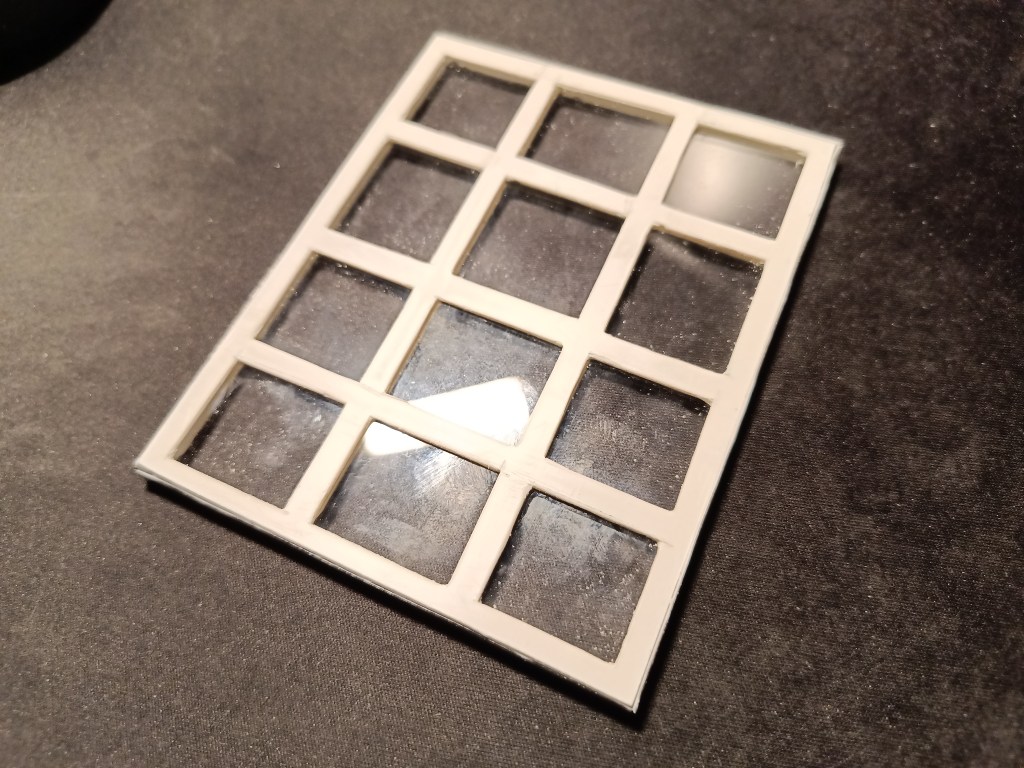

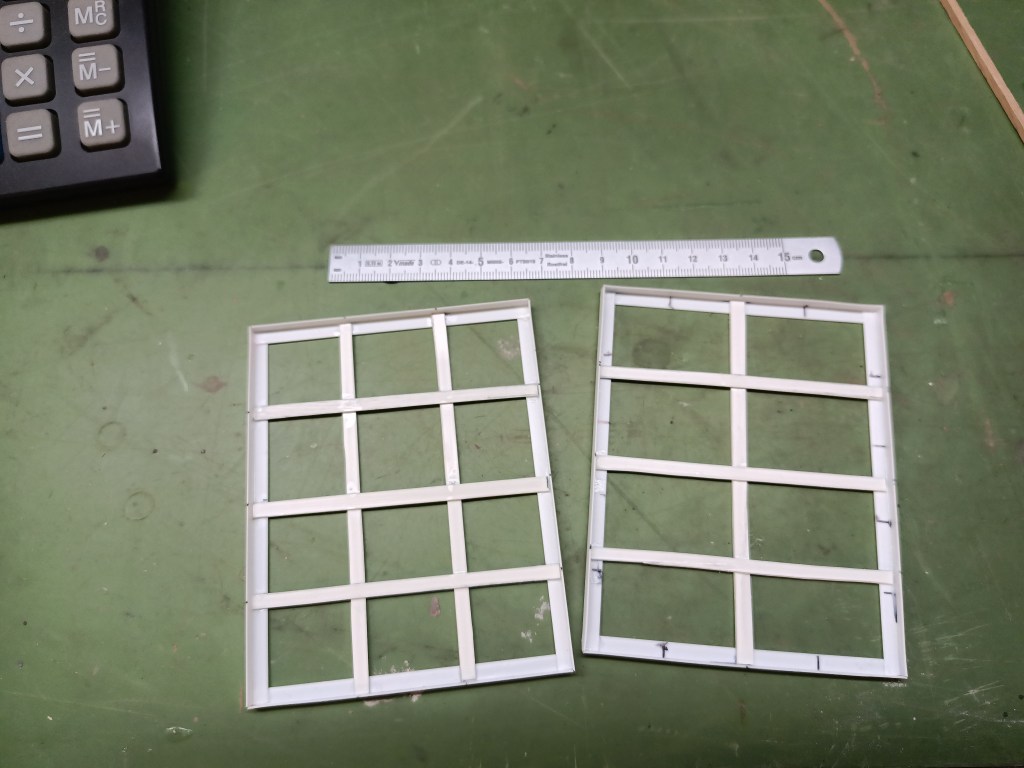

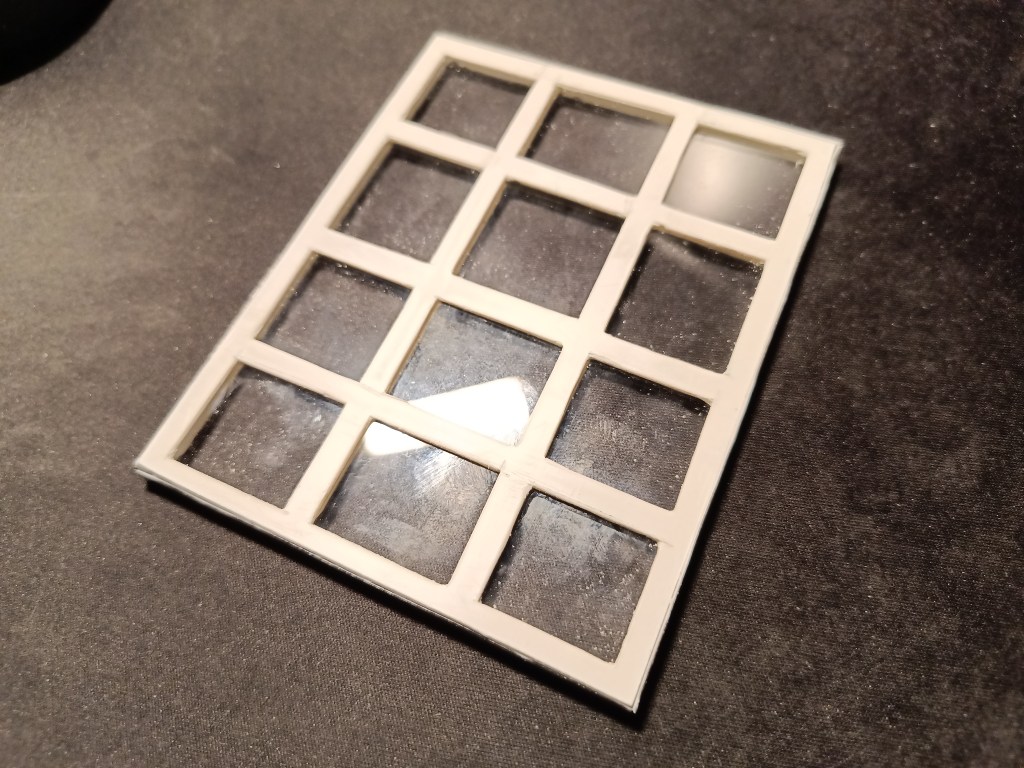

Originally, I wanted to use microscope slides as single glazing there too. However, the slides are only 0.2 mm thick. If the grid frame were to become distorted due to heat or vibration, the slides could slip out of position. That would not be a pretty sight. So, following a tip, I switched to using glass panes from picture frames. These are cut to the size of the frame and then fitted with a grid on both sides to give the appearance of an industrial window. Here is the construction stage after I had cut 4 mm strips from PS sheets and glued them into the frame.

The layout was varied to give the appearance of individual window panes.

This is what it looks like provisionally inserted into the side wall.

My first attempt at glazing was quite successful. The second cut didn’t produce a perfect break edge, but it was covered by the frame, so I didn’t worry about it.

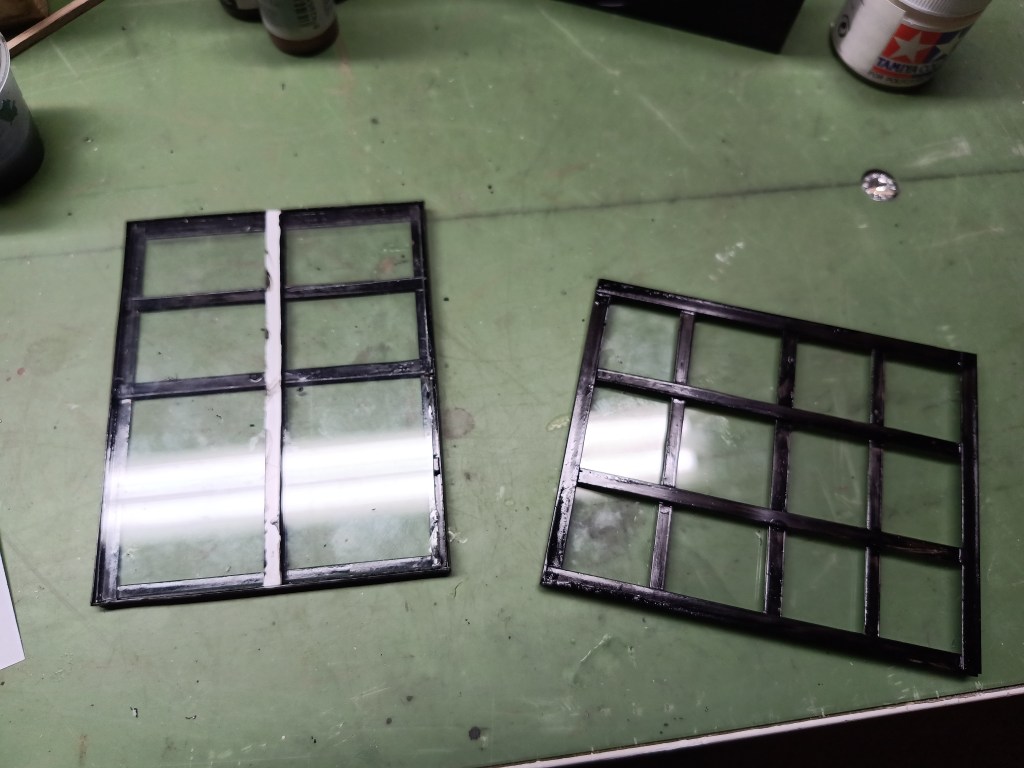

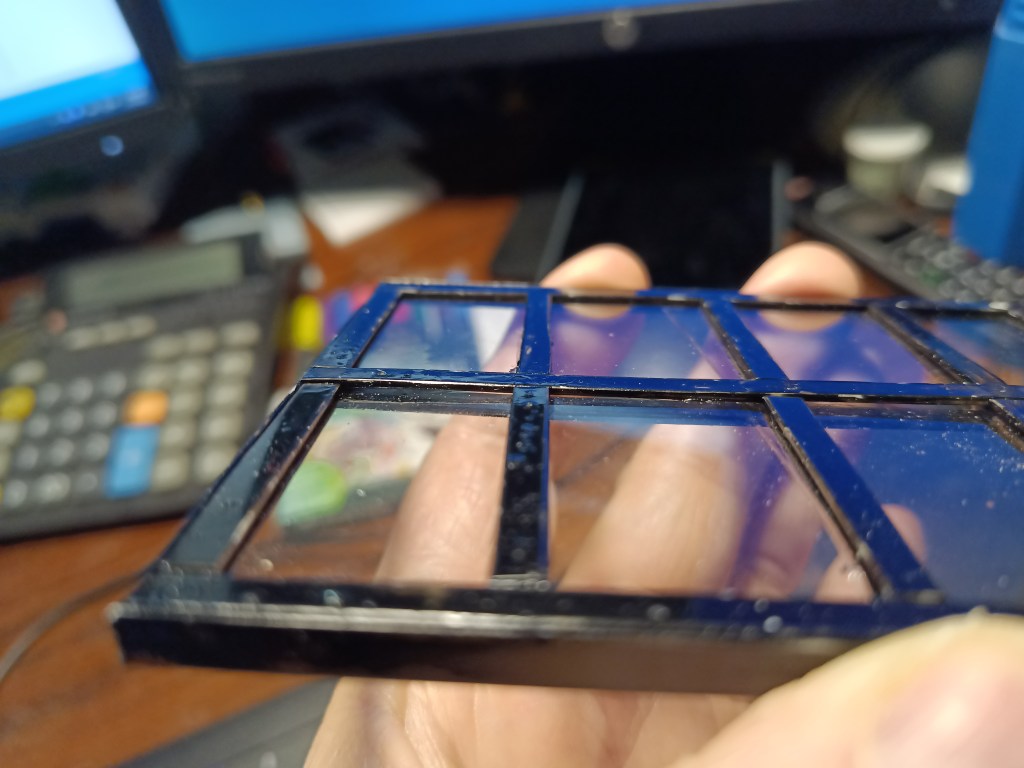

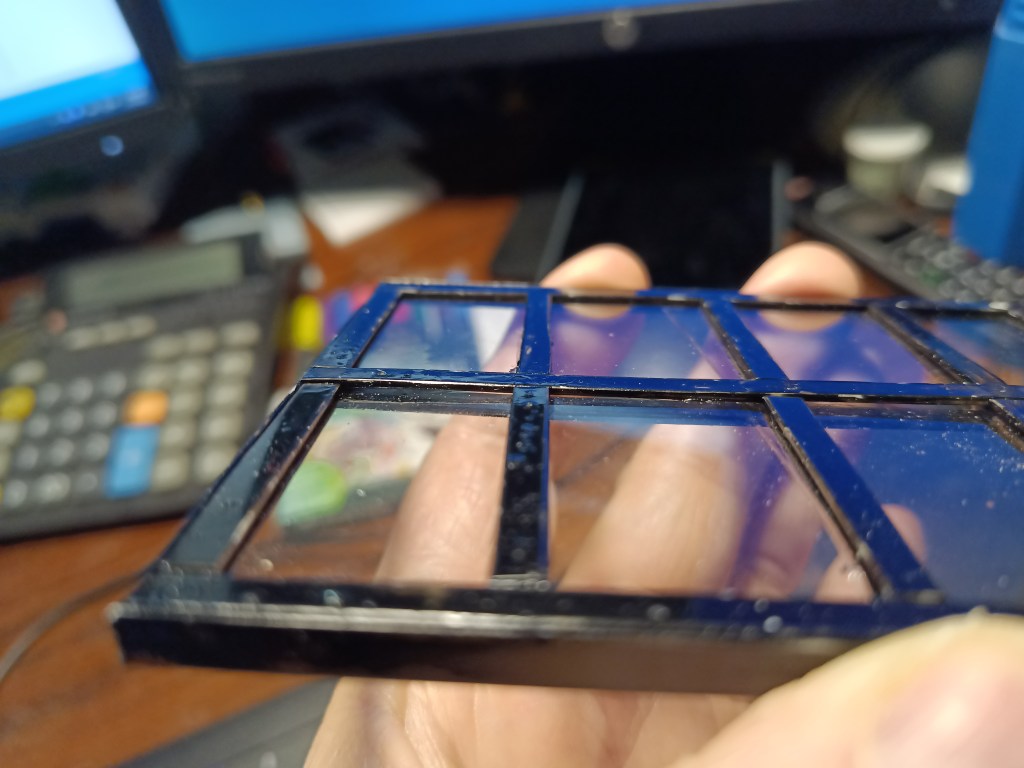

However, the single-sided mesh was not enough for me. Therefore, additional strips were cut for the opposite side.

Window 1, left side showing the outside and right side showing the inside.

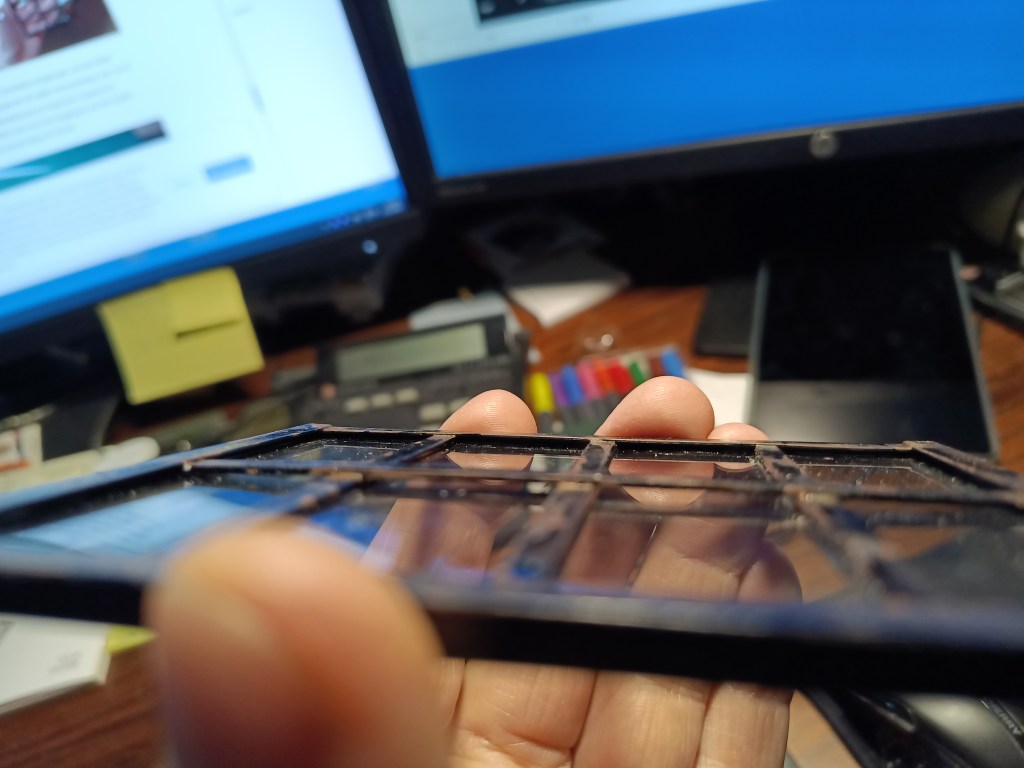

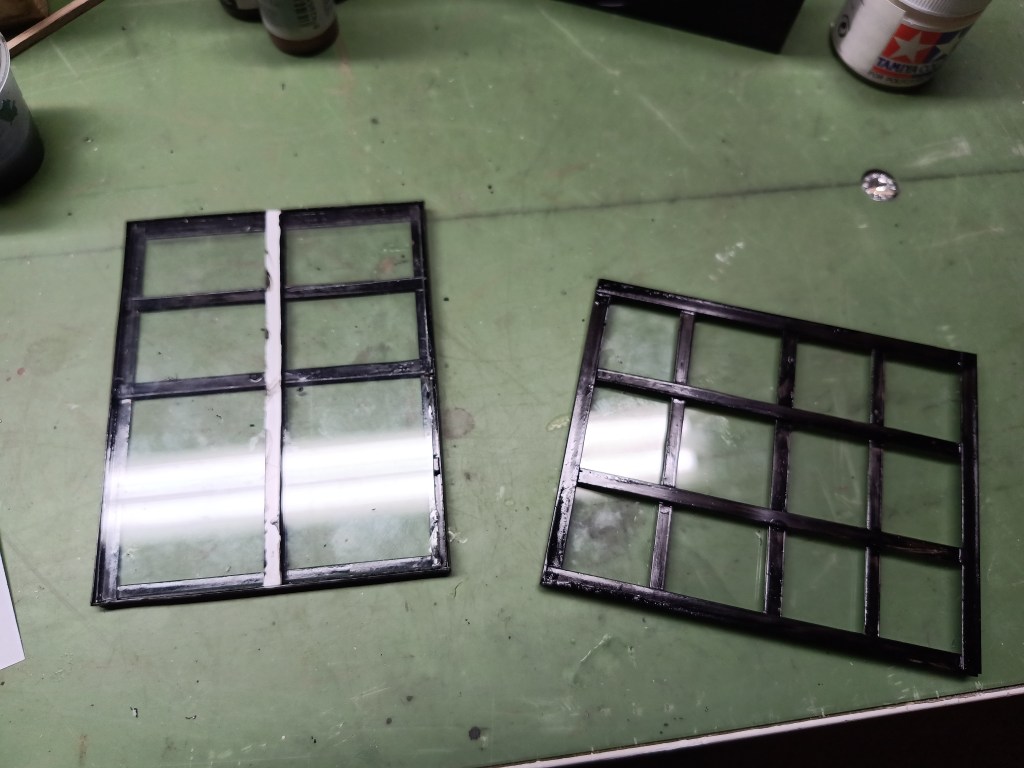

The struts are each one-piece and lie on top of each other. Unfortunately, this led to the frame bulging (left photo). For the back, I therefore fitted the bars and glued them flush (right photo). A delicate and time-consuming job.

I wanted to do better with the second window. One side was already built, overlapping, and I didn’t want to change that. So I transferred a copy of the finished side onto a plastic sheet and carved it out.

Building windows is really hard work. 😏

A vertical dividing beam was inserted between the windows and the pieces of wood were connected to each other. The entire wall segment should be removable later. This allows limited access to the interior if necessary after removing the roof and this wall element. In addition, the entrance door could also be removed. You never know when it might be necessary.

To secure the windows, I sawed a back wall out of plywood and milled a recess for each window. The window elements lie loosely in these recesses and are fixed at the back. At the front, they are secured by a frame made of beech wood strips.

Further minor construction work was also necessary. Due to the chimney, the roof cannot simply be removed. I don’t want to take any risks here and want to permanently seal the chimney passage. The building will only be outside for a few days. However, heavy rain showers could penetrate the gap area and cause the wood to swell, resulting in damage to the structure. To achieve this, some structural work was necessary. The two outer rafters on the chimney were firmly attached to the substructure and additional reinforcement elements were installed. Among other things, they support the stub of the ridge beam. The closed rafter triangle and a wooden strut absorb the remaining forces.

In order to be able to lift the roof, I had separated the ridge beam and provided it with a connection point. The construction measures described above were a prerequisite for this. Stable support points for the entire roof.

The rafters were reinforced with wooden beams at the bottom, creating a stable triangle. In technical terms, this type of construction is called a rafter roof. The pressure of the roof covering and the beams is not absorbed by the lower purlins and the so-called ring anchor, but by the triangular structure. Only this structure allows me to completely remove the roof later on. The rafters were nailed to the ridge beam and reinforced with diagonal timbers. Narrow cross battens provide additional support for the corrugated sheets. The trusses and roof covering thus form a single unit for lifting.

Now I am installing vertical, downward-protruding timbers on the lower rafter crossbars. This is to prevent the roof from shifting and also to prevent shear forces on the gable. Any forces that arise would act directly on the glued-on chimney and the two side support beams.

Finally, the current state of construction.

Will be continued as soon as possible…

Translation, with the kind support of deepl.com