English Version

Weltweit ist ein Getränk geschätzt und beliebt, Kaffee. Wer kennt nicht den Duft, des mehr oder weniger aromatisierten Getränkes, der oft morgens durch das Haus zieht. Ein Gefühl von Heimat und Geborgenheit. Momente der Entspannung und ein wenig Gelassenheit. Etwas das auch in meiner kleinen Welt nicht fehlen darf. Was repräsentiert das besser als eine Kaffeekanne. Der Gedanken hatte mich fasziniert und nach meiner ersten Papierabwicklung aber auch erschreckt. Bei den folgenden Bildern wird das auch ersichtlich. Auf der Abwicklung die Maße. Heute zeige ich einmal einen Weg für alle, die sich die Abwicklung eines einfachen Körpers nicht vorstellen oder konstruieren können.

Ganz wichtig bei Blecharbeiten. Auf einen Fingerschutz achten, dazu vorzugsweise schnittfeste Handschuhe tragen und das Blech vorab entgraten.

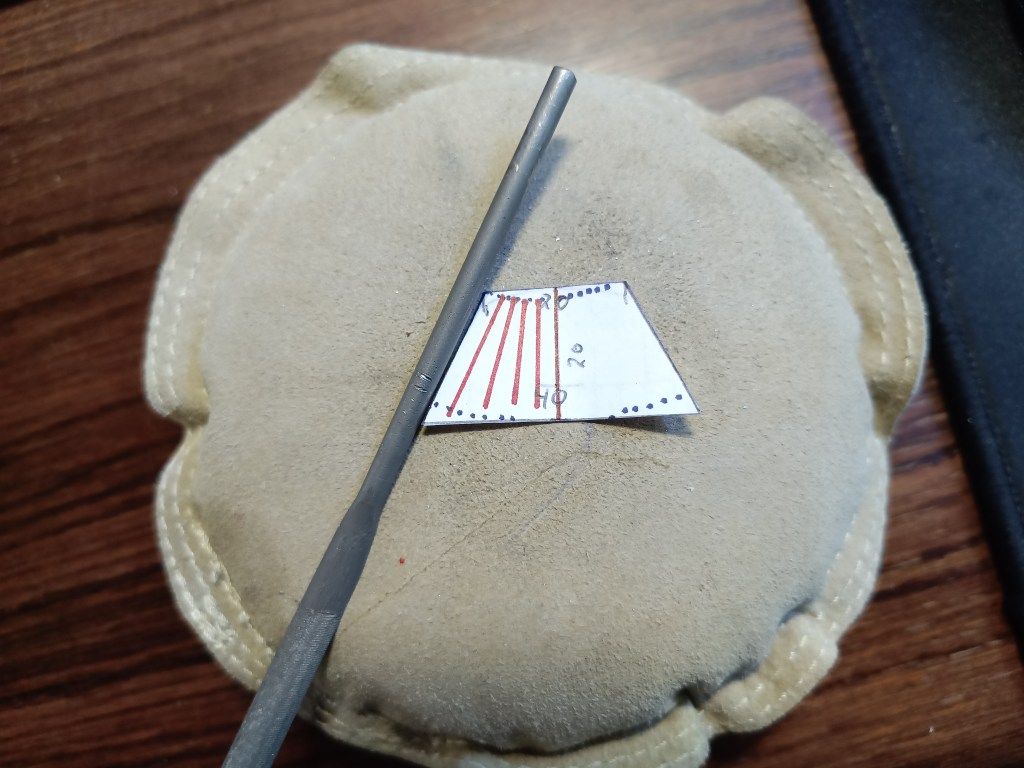

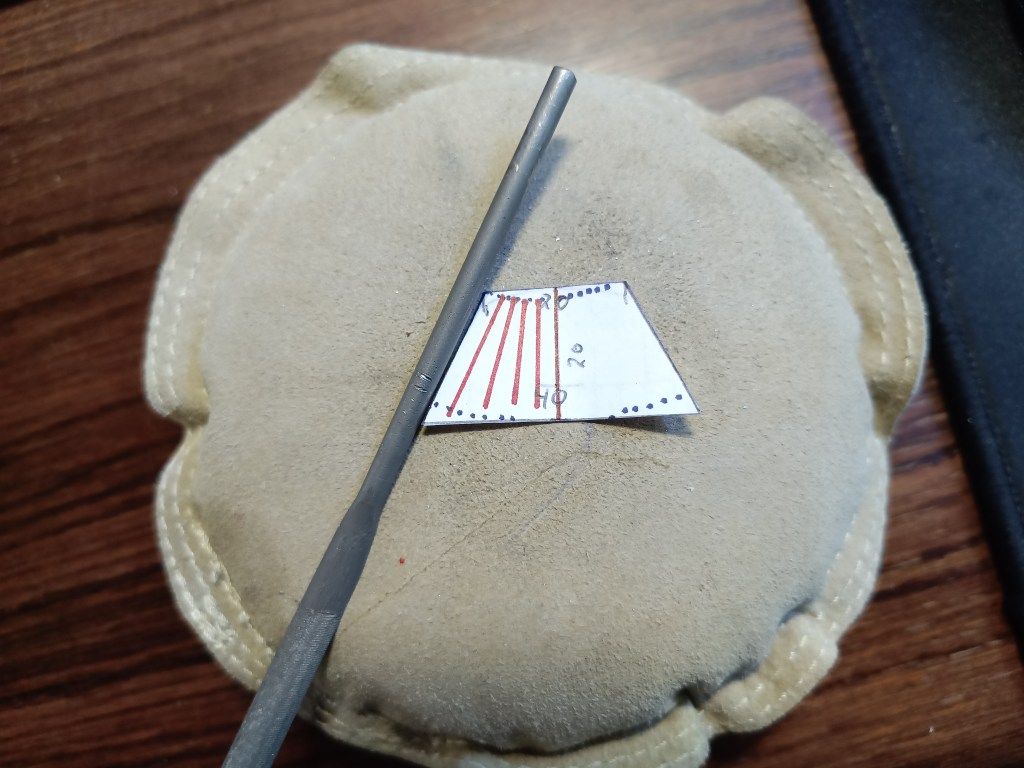

Um eine harmonische Rundung zu erhalten, habe ich mit roten Strichen die Stellen markiert, die mit einem Rundstab und Hammerschlägen getroffen werden müssen. Je dichter die Schläge nebeneinander liegen, umso gleichmäßiger wird dann auch die Rundung. Das geht auf einem mit Sand gefüllten Ledersack am besten. Alternativ den Schraubstock bis auf die Breite des Stabes zusammendrehen und die Mulde zum Formen nutzen. Dann aber auf exakte Ausrichtung des Bleches achten. Verdreht es sich aus der Schlagachse, ist die Rundung womöglich dahin. Vor allem im kleinen Maßstab. Gleiches gilt auch für die rechte Seite, auf der ich keine Striche aufgemalt habe. Dazu legte ich das Feilenheft in Flucht der Striche, um mit dem Hammer auf das Feilenheft zu schlagen. Mit zunehmender Krümmung müssen die Hammerschläge vom Zentrum mehr Richtung Ende des Feilenheftes verlagert werden. Wegen des sehr kleinen Durchmessers muss dann mit zunehmender Krümmung eine individuelle Form der Rundung gewählt werden. Rund- und Spitzzangen sowie hämmern sind dafür Varianten. Hier muss letztlich jeder seinen eigenen Weg finden.

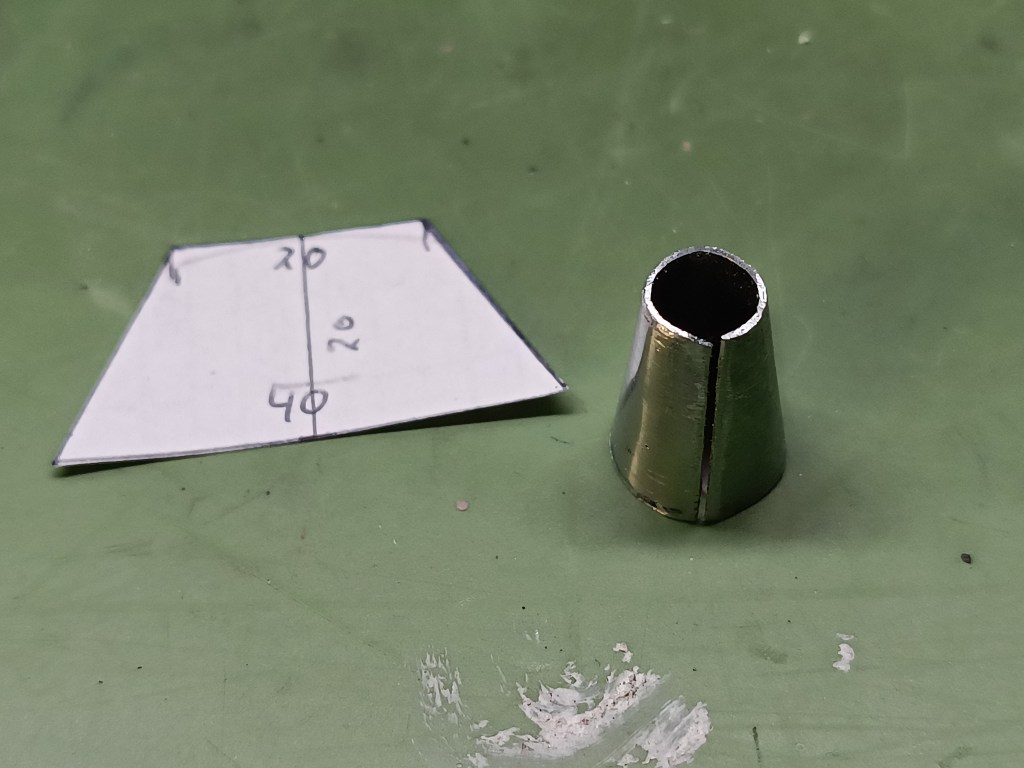

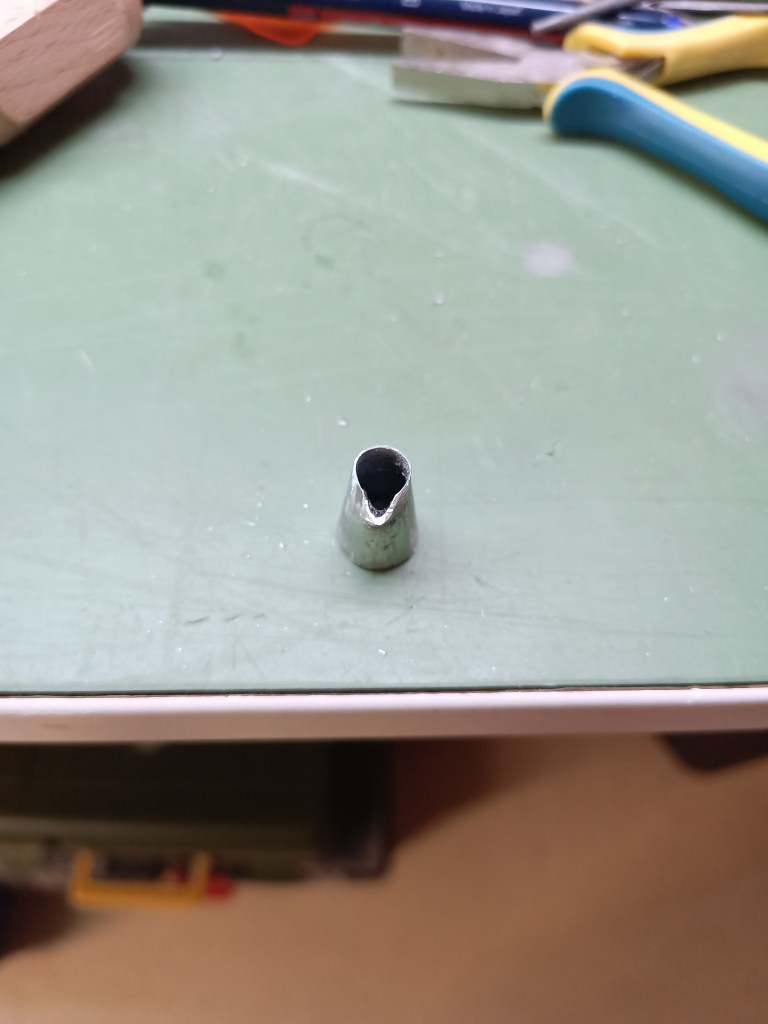

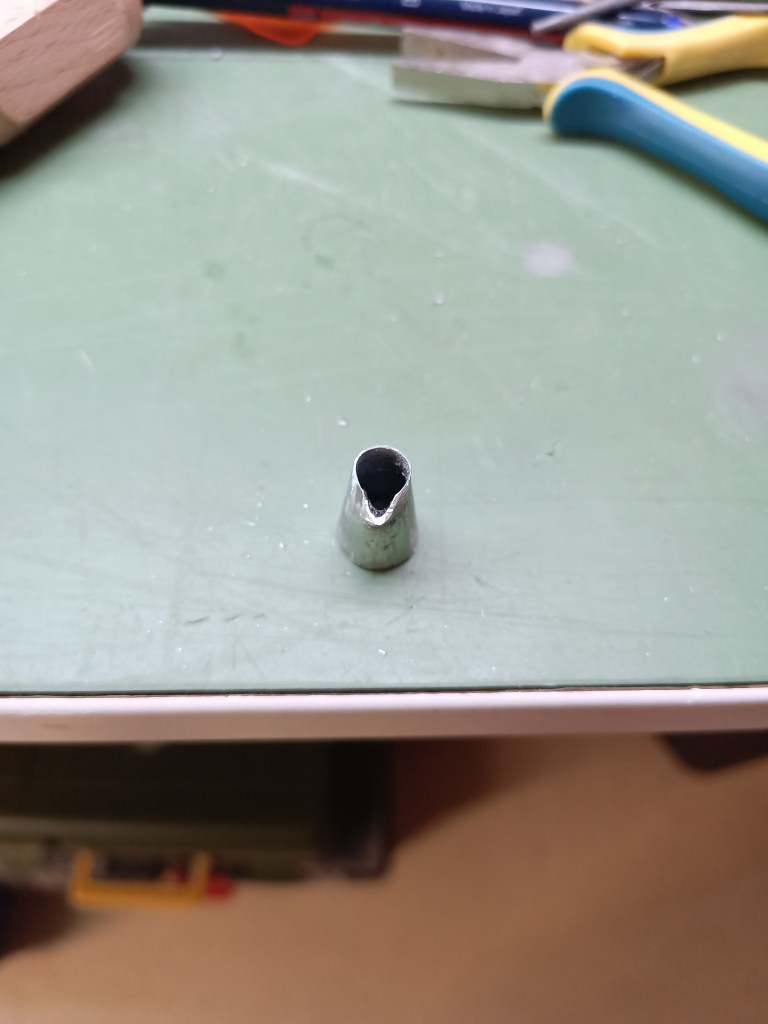

Nach einer Zeit wird sich ein Gebilde formen, das nachfolgend zu sehen ist. Um die Rundung überhaupt zu schließen, sind noch weitere Arbeitsschritte mit Rundzange, Hämmer und Fingerspitzengefühl nötig. Wie eine Kanne sieht es aber noch nicht aus.

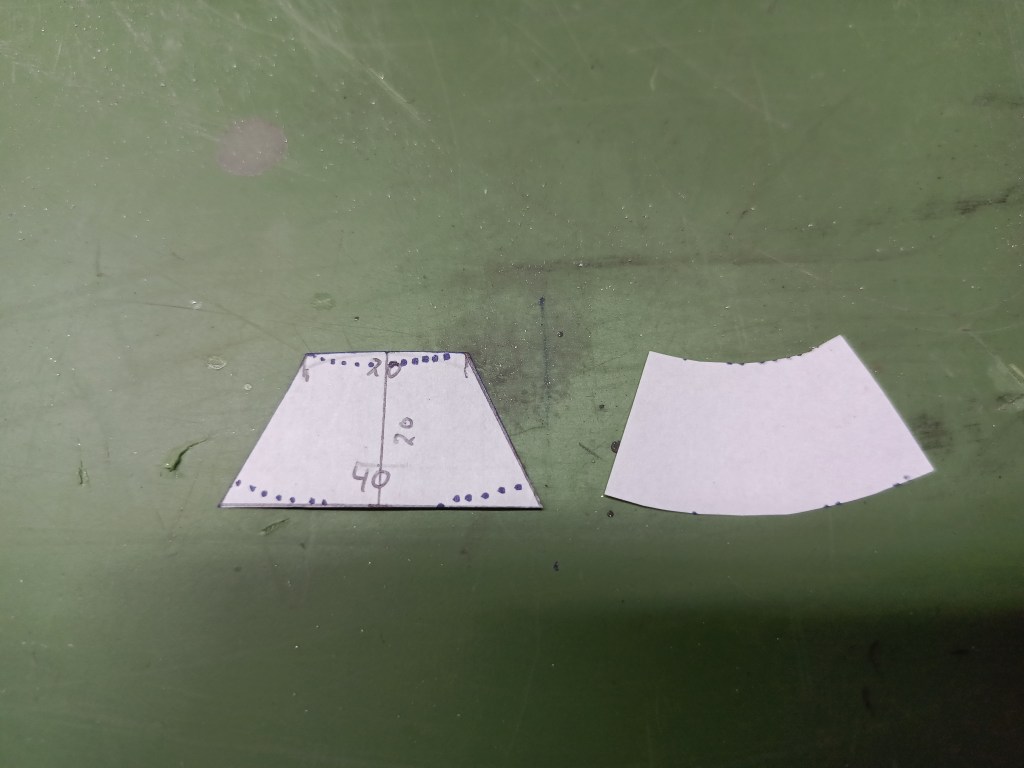

Um das zu schaffen ist ein optischer Trick nötig. Mit blauen Strichen habe ich die Stellen markiert, die nun entfernt werden müssen um dem Ziel näher zu kommen. Schon auf dem Bild ist erkennbar, dass die Kannenoptik nun sichtbar wird.

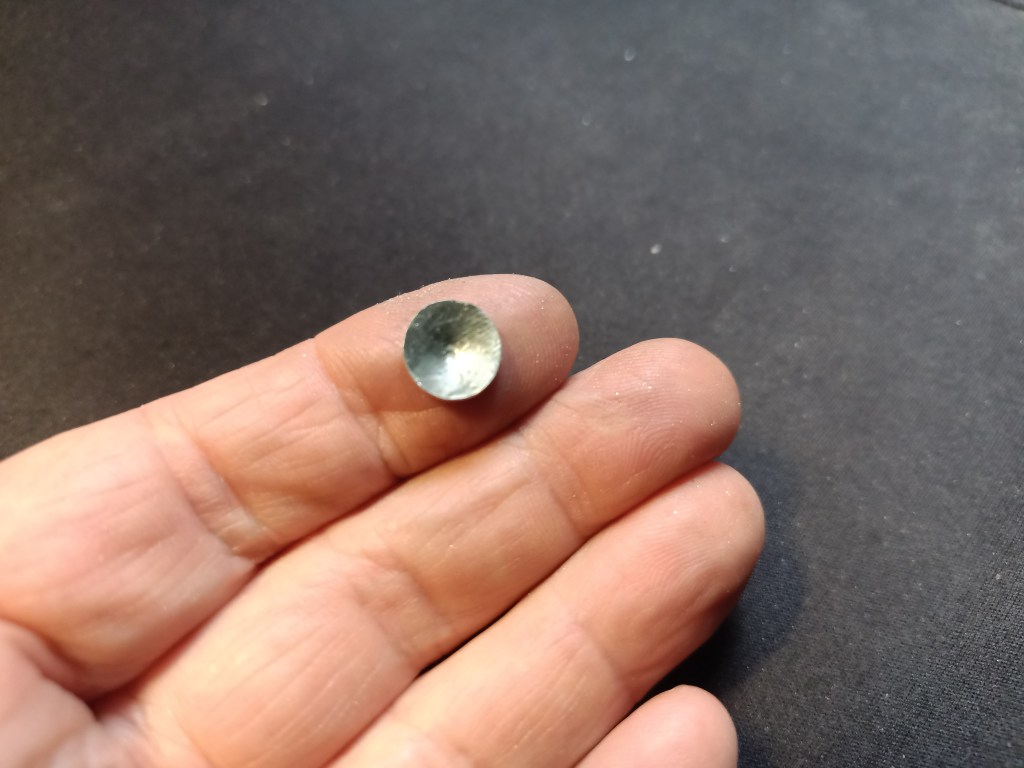

Grob passend abgeschliffen, dann das vorläufige Ergebnis.

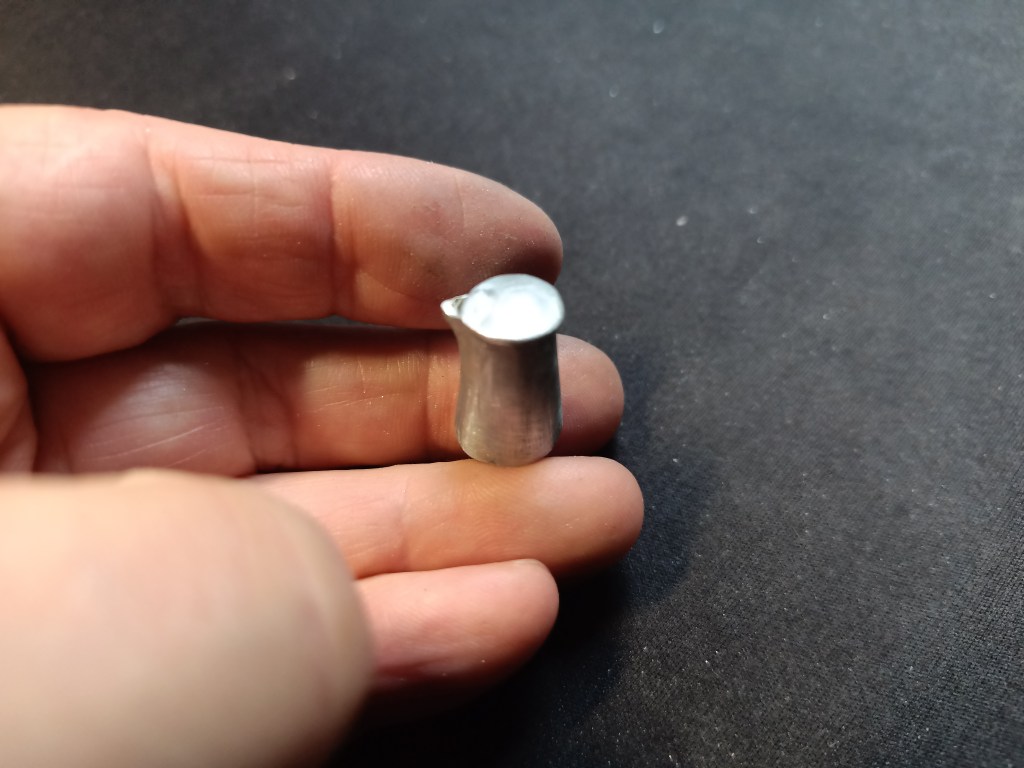

Feiner bearbeitet wird aus dem ursprünglichen Trapez ein vorzeigbares Etwas.

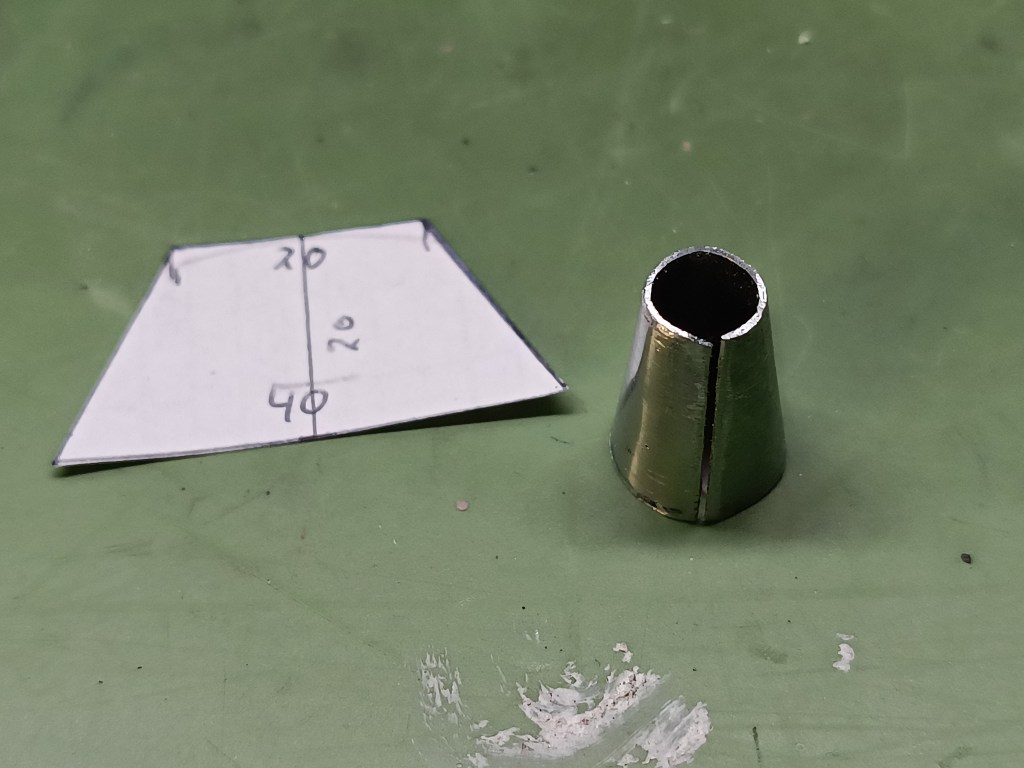

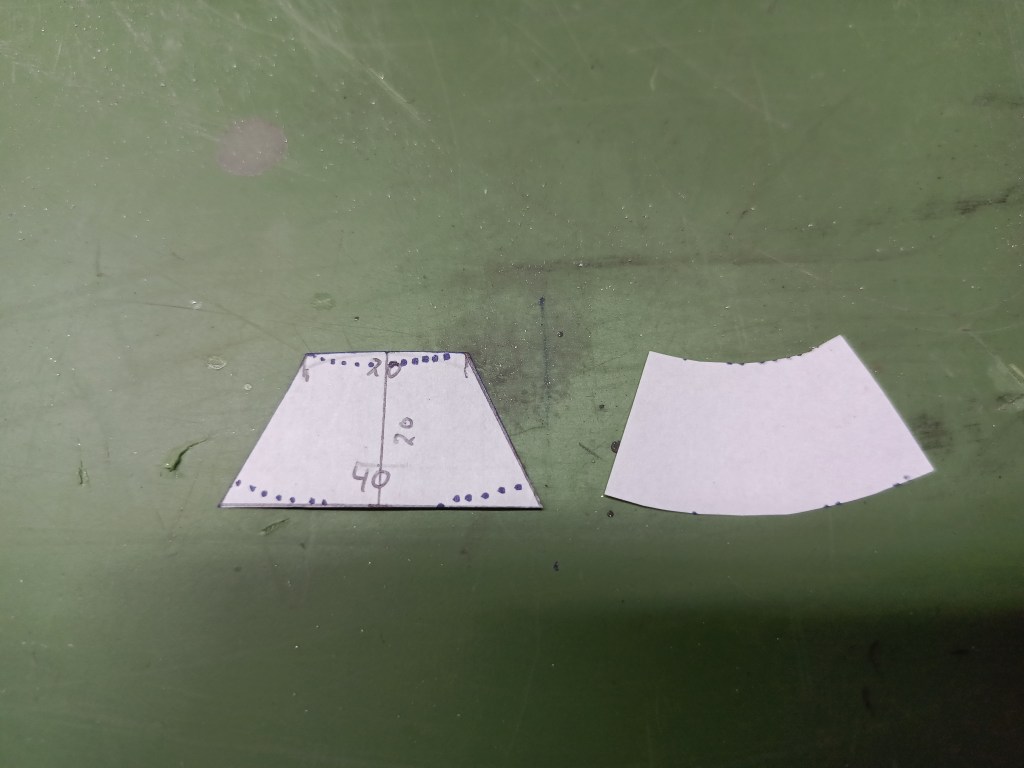

Nachfolgend zeige ich zwei Abwicklungen. Links unsere Ausgangsbasis und rechts die Konstruktionszeichnung der konischen Kanne. Mit Punkten habe ich auf dem Trapez die zuvor abgeschliffenen Flächen markiert. Wie man erkennt, ist so auch ohne technischen Hintergrund etwas selbst herstellbar. Mit der Zeit entwickelt man auch das nötige Gefühl, um die rechte Abwicklung frei Hand auszuschneiden und bei Bedarf nachzuarbeiten. Empfehlenswert ist es dabei die Höhe mit Zuschlag auszuschneiden. Gerade schleifen geht ja immer, wenn die Rundung doch einmal zu großzügig ausgefallen ist. 😉

An meinem Schraubstock gibt es ein horizontales und mehrere senkrechte Prismen. Das sind Ausklinkungen in den Spannbacken um runde Teile winklig festzuhalten. Wie nachfolgend zu sehen ist, kann so der Spalt zum Verlöten fast perfekt geschlossen werden.

Ist das Bauteil nun stabil, versuchte ich die Rundungen so perfekt wie möglich zu formen. Zinkblech ist ja recht weich und kann so gut seine Form verändern. Nachfolgend einige Möglichkeiten, links mit einer kleinen Stecknuss und rechts mit einer Unterlagscheibe und einem Zentrierschälbohrer. Hier kann aber jeder nach Anspruch und verfügbaren Hilfsmitteln kreativ tätig sein.

Für den Boden hatte ich mir dann auch Mühe gegeben, um zuerst mit dem Langhalsschleifer und final mit der Feile einen sauberen Bodenabschluss zu bekommen.

Was wäre eine Kaffeekanne ohne Ausguss. Der war wieder eine äußerst kniffelige Angelegenheit. Die Fertigungsbilder habe ich vergessen zu dokumentieren. Einfach einen Blechabschnitt um einen Nagel gebogen. Das an die Kanne gelötet und beigeschliffen, sah dann vorläufig so aus.

Um die Wärme in der Kanne zu halten und Flugasche draussen, schließlich noch einen Deckel. Dazu habe ich eine Scheibe gefertigt und auf dem Sandsack mit einer leichter Wölbung versehen. Ein schmaler Blechstreifen um den Schaft eines Bohrers gerundet, ergab die Zentrierung des Deckels in der Kanne.

Das sieht dann zusammen so aus…

…so dann fertig mit Henkel und einem Deckelgriff aus einer gekürzten Stecknadel.

Kaffee genießt man eher nicht aus einer Kanne. Daher gleich noch einige Metallstreifen zugeschnitten. Vorweg einige Überlegungen zur Herstellung. Beim Zuschnitt den Innendurchmesser der zukünftigen Tasse gleich auf ein Maß auslegen, dass in der Werkstatt verfügbar ist. Idealerweise in diesem Fall Bohrer. Ich habe mich für einen Durchmesser von 9 mm entschieden. Die Berechnung der abgewickelten Länge.

Umfang [U]= Durchmesser [d] x Phi

U = d x Phi

U = 9,0 mm x 3,14

U = 28,3 mm

Mein Materialvorrat für einen Tassensatz. Die große 0,4 Liter-Ausführung.

Dann um den Bohrerschaft gebogen…

… und verlötet. Innen auch gleich noch die ggf. überstehende Lötnaht glätten, damit der Bohrerschaft auch hineinpasst. So wird das finale Runden zu einem Kinderspiel. Nach den Lötarbeiten wird der 9 mm Bohrer möglicherweise nicht mehr hineinpassen. Ich zumindest war nach dem Löten bei einem Innenmaß von ca. 8,8 mm. Letztlich ist es eine Frage der Genauigkeit beim Herstellen der Abwicklung. Meine Feinarbeit erfolgte daher mit einem 8,5 mm Bohrer. 😉

Ein weiterer Vorteil des Bohrers wird gleich im folgenden Schritt erkennbar. Der untere Tassenrand kann gleich auf dem Bohrerschaft gerundet werden. Ganz zart mit dem Hammer die Blechkante treiben, dazu den Überstand nicht zu groß wählen. Sonst verformt sich beim ersten Hammerschlag die fragile Struktur. Also lieber kleine Schritte wählen. Mit jedem Schlag sieht man die fortschreitende Verformung…

An der linken Kaffeetasse ist der Boden schon eingelötet und bis auf den Feinschliff fast fertig.

Gegen verbrannte Finger auch hier ein Henkel. Farbe folgt später.

Wird schnellstmöglich fortgesetzt…

English Version

The coffee is ready…

Coffee is a beverage that is appreciated and loved around the world. Who isn’t familiar with the aroma of this more or less flavored drink that often wafts through the house in the morning? It evokes a feeling of home and comfort. Moments of relaxation and a little serenity. Something that cannot be missing in my little world either. What represents this better than a coffee pot? The idea fascinated me, but after my first paper development, it also frightened me. This is also evident in the following pictures. The dimensions are shown on the development. Today, I will show a way for all those who cannot imagine or construct the development of a simple body.

Very important when working with sheet metal. Make sure you protect your fingers, preferably by wearing cut-resistant gloves, and deburr the sheet metal beforehand.

To achieve a harmonious curve, I have marked the areas that need to be struck with a round rod and hammer blows with red lines. The closer the blows are to each other, the more even the curve will be. This works best on a leather bag filled with sand. Alternatively, tighten the vise to the width of the rod and use the hollow to shape it. But then make sure the sheet metal is aligned exactly. If it twists out of the axis of the hammer blows, the curve may be lost. Especially on a small scale. The same applies to the right side, where I did not draw any lines. To do this, I placed the file handle in line with the lines so that I could strike the file handle with the hammer. As the curvature increases, the hammer blows must be shifted from the center more towards the end of the file handle. Due to the very small diameter, an individual shape of the curve must then be chosen as the curvature increases. Round-nose and needle-nose pliers as well as hammers are options for this. Ultimately, everyone must find their own way here.

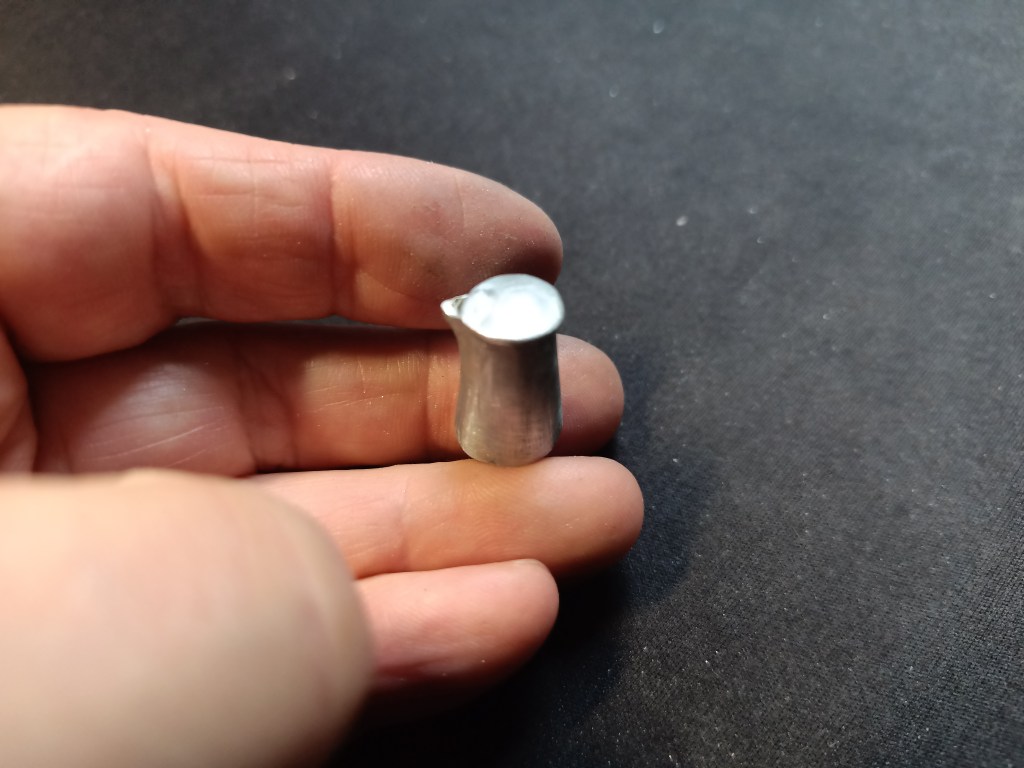

After a while, a shape will form, as can be seen below. In order to close the curve completely, further steps are necessary using round-nose pliers, hammers, and a delicate touch. However, it does not yet resemble a jug.

To achieve this, an optical trick is required. I have marked the areas that now need to be removed in order to get closer to the goal with blue lines. The picture already shows that the jug shape is now becoming visible.

Roughly sanded down, this is the preliminary result.

With some fine finishing, the original trapezoid is transformed into something presentable.

Below are two developments. On the left is our starting point and on the right is the construction drawing of the conical jug. I have marked the previously sanded areas on the trapezoid with dots. As you can see, even without a technical background, it is possible to make something yourself. Over time, you will develop the necessary feel to cut out the right development freehand and rework it if necessary. It is advisable to cut out the height with a margin. You can always sand it straight if the curve turns out to be too generous. 😉

My vise has one horizontal and several vertical prisms. These are notches in the clamping jaws for holding round parts at an angle. As you can see below, this allows the gap for soldering to be closed almost perfectly.

Once the component was stable, I tried to shape the curves as perfectly as possible. Zinc sheet is quite soft and can be easily shaped. Below are a few options: on the left with a small socket wrench and on the right with a washer and a centering drill bit. However, everyone can be creative here according to their requirements and available tools.

I also put a lot of effort into the base, first using a long-neck grinder and then a file to achieve a clean finish.

What would a coffee pot be without a spout? That was another extremely tricky task. I forgot to document the production pictures. I simply bent a piece of sheet metal around a nail. I soldered it to the pot and sanded it down, and it looked like this for the time being.

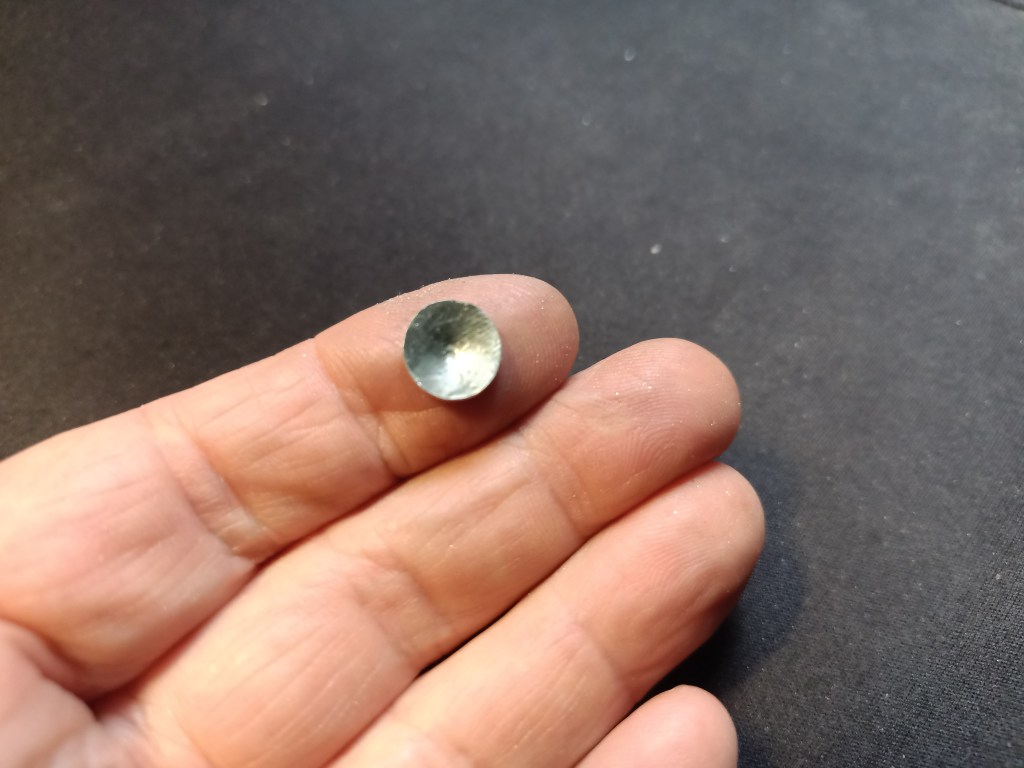

To keep the heat in the pot and fly ash out, I finally added a lid. To do this, I made a disc and gave it a slight curve on the sandbag. A narrow strip of sheet metal rounded around the shaft of a drill bit centered the lid in the pot.

This is what it looks like when put together…

…and then finished with a handle and a lid handle made from a shortened pin.

Coffee is not usually enjoyed from a pot. So I cut a few more metal strips to size. First, a few thoughts on the manufacturing process. When cutting, set the inner diameter of the future cup to a size that is available in the workshop. In this case, ideally a drill bit. I decided on a diameter of 9 mm. Calculating the developed length.

Circumference [U]= Diameter [d] x Phi

U = d x Phi

U = 9.0 mm x 3.14

U = 28.3 mm

My material supply for a set of cups. The large 0.4 liter version.

Then bent around the drill shaft…

… and soldered. Smooth out any protruding solder seam on the inside so that the drill shaft fits in. This makes the final rounding a breeze. After soldering, the 9 mm drill may no longer fit. At least for me, after soldering, the inside diameter was approx. 8.8 mm. Ultimately, it’s a question of precision when manufacturing the unfolding. I therefore did my precision work with an 8.5 mm drill bit. 😉

Another advantage of the drill bit becomes apparent in the next step. The lower edge of the cup can be rounded off directly on the drill shaft. Gently tap the edge of the sheet metal with a hammer, making sure not to leave too much protrusion. Otherwise, the fragile structure will deform with the first hammer blow. It is therefore better to take small steps. With each blow, you can see the progressive deformation…

The bottom of the left coffee cup has already been soldered and is almost finished, except for the fine sanding.

There is also a handle here to prevent burnt fingers. The paint will be added later.

Will be continued as soon as possible…

Translation, with the kind support of deepl.com