English Version

Zwischen meinen vielen Baustellen springe ich gerne hin und her. Das erhält die Motivation, weil hier und da auch einmal fertige Teile zum Vorschein kommen.

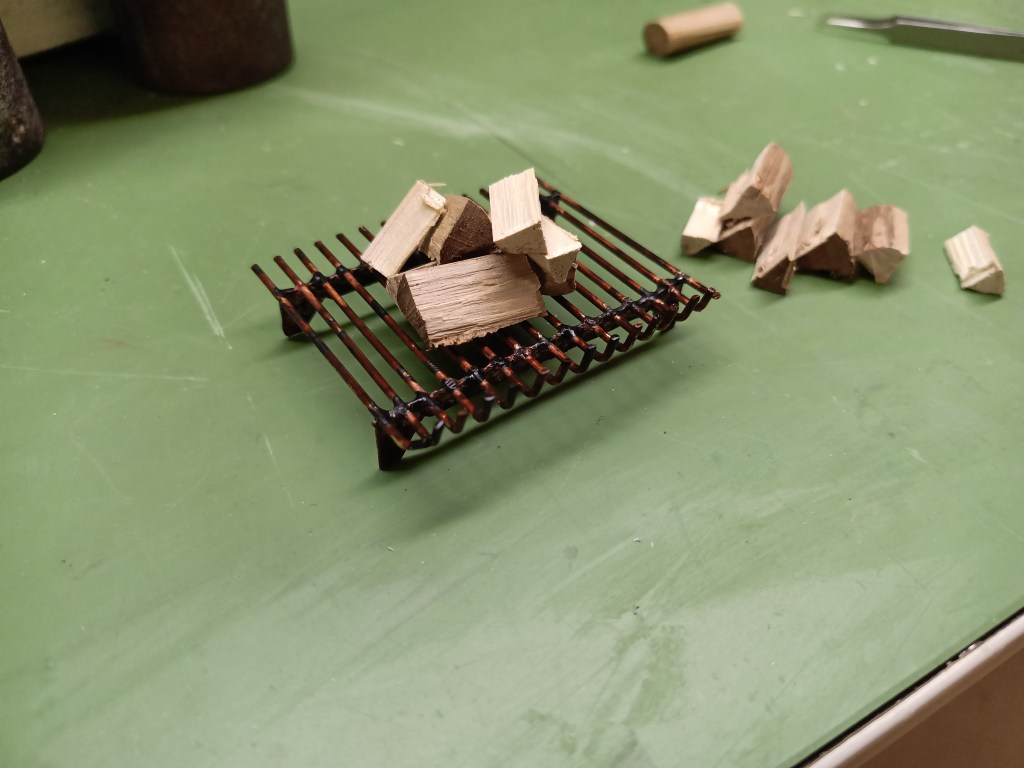

So wurde ein Feuerrost für den Kamin gebaut. Aus Zinkblech zwei Ständerteile, verlötet mit 15 Messingstäbchen. Auf ihm brennt das Feuer, die Asche wird darunter gesammelt. Brennholz habe ich auch schon gespalten.

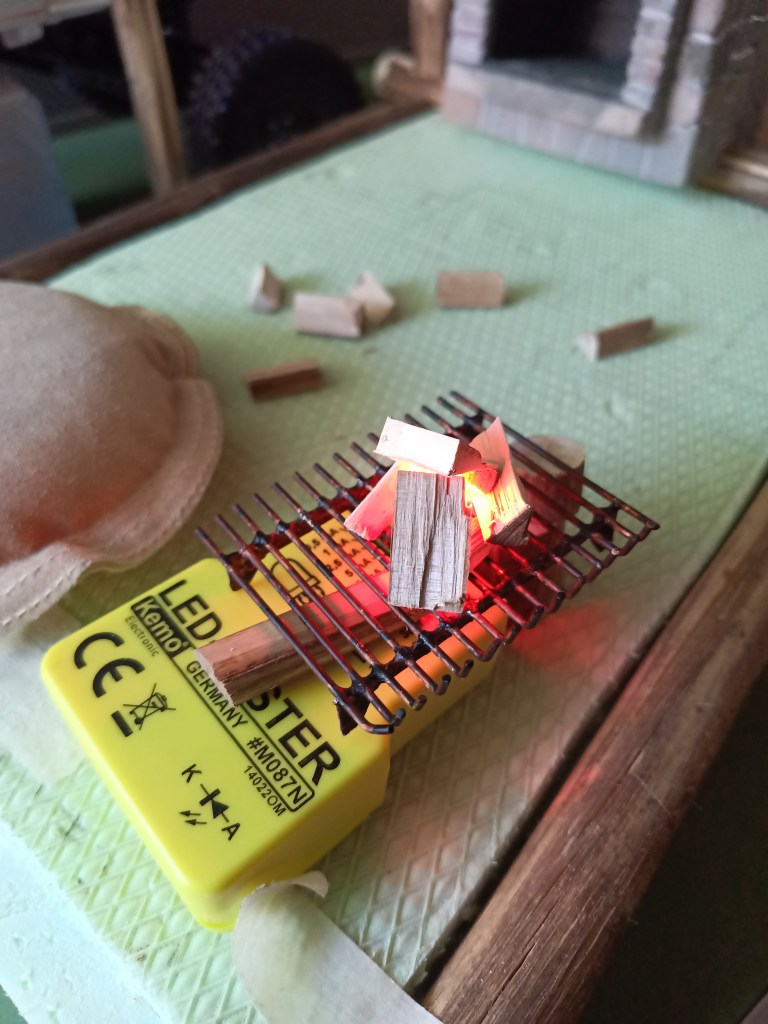

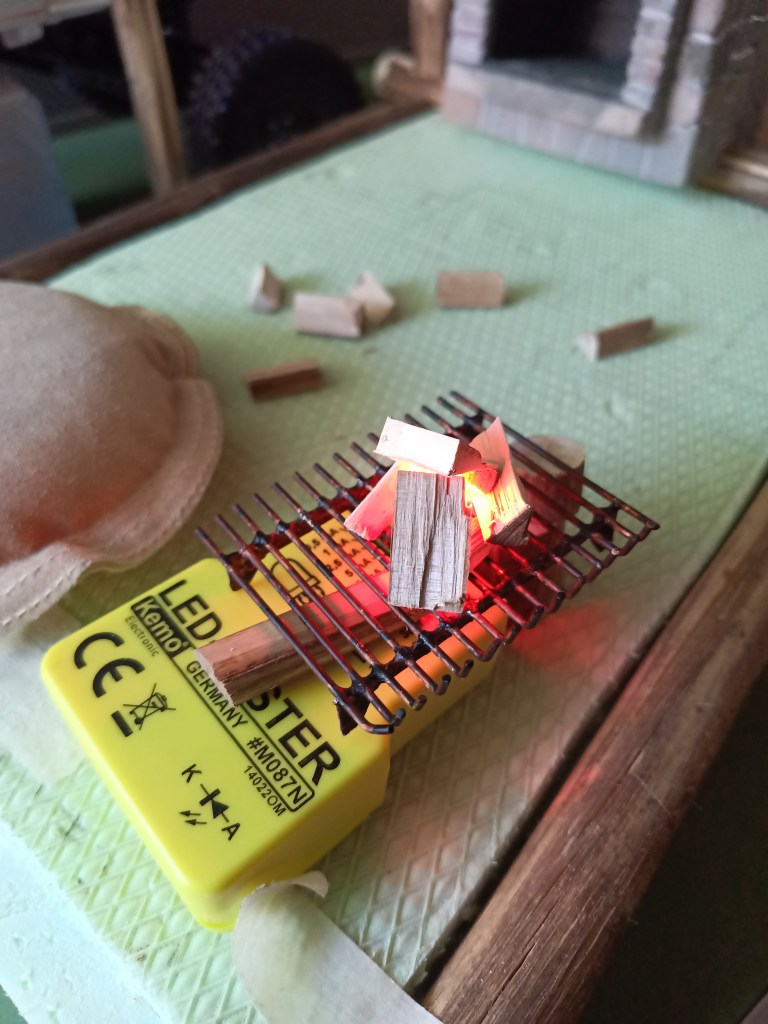

Zwei Flacker-LEDs in gelb und rot lassen unter den gespalteten Holzstücken den Eindruck eines realen Feuers erahnen.

Der Kochtopf für die Feuerstelle wurde auf einer Stecknuss 1/2″ mit der Hand gerundet und gefühlvoll mit dem Schlichthammer geformt. Mit der Schlichtseite des Hammers auch eine kleine Rundung gebördelt. Die Lötnaht ist hier auch bereits geschliffen.

Ein Boden wurde noch als Abschluss eingelötet. Ein Flachmaterial, ebenfalls aus Zinkblech, erhielt einige Zähne, um den Topf über dem Feuer höher oder tiefer zu hängen. Ein Relikt wie es in früheren Jahrhunderten in vielen Küchen verwandt wurde. Daraus erstand auch ein altes Sprichwort. Einen Zahn zulegen; den Topf also tiefer hängen, um beispielsweise schneller zu kochen. Zwei mit einem Nietkopf versehene Messingschrauben, dienten als Halter für den Bügel aus Silberstahl.

Im bereits verrußten Kamin ergibt das einen sehr realistischen Anblick. Demnächst auch mit Feuereffekt.

Das Gießen ist eine beliebte und notwendige Beschäftigung für Blumen- und Gartenfreunde. Besonders stilvoll mit einer alten Gießkanne, aus Zink gefertigt. Die nun vorgestellte wird aber zweckentfremdet. Das stelle ich aber in einem späteren Beitrag noch vor. Zunächst also ein Rechteck aus Zinkblech geschnitten. Über einer im Schraubstock eingespannten1/2″ Verlängerung mit der Hand und sehr gefühlvollen Hammerschlägen gerundet. Im Schraubstockprisma eingespannt und längs verlötet. Nachfolgend das Foto des Kochtopfes während seiner Entstehung.

So sah dann die Gießkanne nach der Verlötung aus. Jetzt besteht letztmalig die Möglichkeit die Rundung zu optimieren. Mit passenden Stecknüssen und gefühlvollen Hammerschlägen geht das sehr gut. Die Betonung liegt auf gefühlvoll. Harte Schläge verdichten das Material und führen zu kaum mehr korrigierbaren Verspannungen. Ganz besonders bei so kleinen Teilen.

Nach Optimierung der Rundungen wurde das Außenmaß auf ein weiteres Blech übertragen und ausgeschnitten.

Das Fixieren ist bei so kleinen Teilen immer ein Problem. Da muss man auch einmal kreativ sein. Der Rand wurde hier noch zusätzlich mit einer schräg angesetzten Flachzange gebördelt und dann erst verlötet.

Ein weiterer schmaler Blechstreifen wurde um den Deckelrand gelötet. In der Mitte ein Verstärkungsring aus Silberstahl angebracht und ebenfalls verlötet. Zum Fixieren nahm ich dazu Klemmpinzetten. Die hielten alles unter Vorspannung und das Verlöten ging problemlos. Das Foto zeigt den Vorgang am bereits vorgestellten Schöpfeimer des Brunnens.

Mit dem Ausgussrohr aus Messing und einem Halter erkennt man schon den Einsatzzweck.

Von Hand gebohrte Löcher 1 mm…

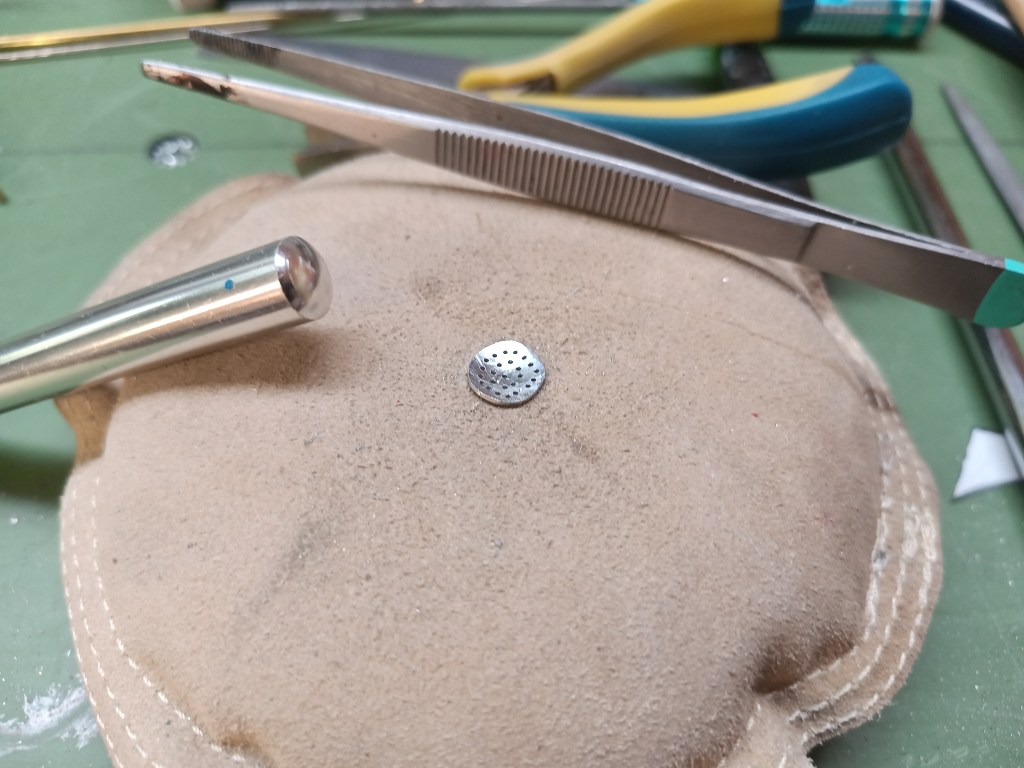

…die ausgeschnitten, mit einem gerundeten Metallstab auf dem Sandsack leicht vorgeformt werden.

Das für den Ausgusstrichter geformte Blechteilchen war eine echte Ansage. Am Rohr 5 mm und am Ausguss 10 mm im Durchmesser. Formen mit den Fingerspitzen und einer Rundzange, das versuche ich so schnell nicht wieder. Hatte aber letztlich doch funktioniert. Dazu alles noch miteinander verlötet.

Das Ergebnis, geschliffen, wo möglich optimiert und mit ersten Gebrauchsspuren versehen.

Zum Schluss ein Blick auf die verwendeten Werkzeuge. Links die sogenannte Rechts-Blechschere, man sieht den Schnitt auf der rechten Seite der Schneide. Rechts die Links-Blechschere. Behelfsweise geht das auch nur mit einer Ausführung. Dann muss halt größer ausgeschnitten werden und im zweiten Schnitt von der anderen Seite entlang der markierten Linie nachgeschnitten werden.

Bleche glätten oder biegen geht mit der oberen Falzzange. Darunter ein Blechknabber. Ihn verwende ich für lange gerade Schnitte. Kurven mit großem Radius gehen auch zur Not. Dann aber Vorsicht, die unten herausstehende Schneide kann bei zu engen Radien abbrechen. Ansonsten ein sehr gutes Werkzeug der Fa. Knipex, auch für Kunststoffmaterial geeignet. Das Überbleibsel nach dem Schnitt ist darunter zu sehen, ein aufgerollter Metallstreifen.

Alternativ habe ich auch noch diese Durchlaufschere für lange gerade Blechschnitte. Die Schneide ist nach unten abgesetzt und das Blech kann zwischen Schneide und Hebel nach hinten frei durchgeführt werden. Bei einer Kurvenschere wird das Blech bei geraden Schnitten nach unten und oben abgeleitet und verformt und müsste nachfolgend gerichtet werden. Jedes Werkzeug erfüllt also zweckbestimmt seine Aufgabe.

In meinem Werkzeugfundus gibt es auch Schlicht- und Treibhämmer. Mit den flachen Seiten kann das Blech geglättet werden. Zum Umlegen der Kante wird der Treibhammer benutzt. Kleine, unmittelbar hintereinander gesetzte Schläge erzeugen kleine Verformungen, die das Blech stauchen. Schrittweise biegt sich so die überstehende Kante. Diese Technik hatte ich am Boden des Kochtopfes angewandt und eine sanfte Rundung erzeugt. Für diese Arbeit wird ein metallisches Gegenstück benötigt, auf dem das Blech aufliegt. Der Überstand wird dabei umgelegt. Es gibt dafür eine sehr große Vielfalt an Hammerformen. Drei sind auf dem Foto zu sehen und für meine Zwecke ausreichend.

Zum Verlöten benutze ich einen handelsüblichen Lötkolben, mit einer Leistung von 75 Watt. Lötzinn in zwei Durchmessern. Lötfett zum Reinigen der Oberfläche und eine lötzinnhaltige Paste zum Reinigen der Lötspitze. In der Messingwolle wird die Spitze zusätzlich noch vom Zunder und Lötresten befreit.

Zum Fixieren verwende ich in der Regel meinen bewährten Schraubstock am Koordinatentisch.

Kleinteile spanne ich auch in einen meiner zwei Handschraubstöcke ein.

Ein Neuzugang in meiner Werkstatt, ein Proxxon Langhalsschleifer. Ideal zum Schleifen, Polieren und Trennen von Metall. Kleine Teile lassen sich so gefühlvoller bearbeiten und sind insbesondere beim Schleifen den kleinen Fingerfeilen überlegen.

Wird schnellstmöglich fortgesetzt…

English Version

Make a pot for the fire pit and a watering can.

I like to jump back and forth between my many construction sites. This keeps me motivated, because here and there, finished parts start to appear.

For example, I built a fire grate for the fireplace. Two stand parts made of zinc sheet metal, soldered with 15 brass rods. The fire burns on top of it and the ashes are collected underneath. I have also already split some firewood.

Two flickering LEDs in yellow and red give the impression of a real fire under the split pieces of wood.

The cooking pot for the fireplace was rounded by hand on a 1/2″ socket and carefully shaped with a finishing hammer. A small curve was also crimped with the smooth side of the hammer. The solder seam has already been sanded here.

A base was soldered on to finish it off. A flat piece of material, also made of zinc sheet, was given a few teeth so that the pot could be hung higher or lower over the fire. A relic that was used in many kitchens in centuries past. It even gave rise to an old saying. Add a tooth; hang the pot lower, for example, to cook faster. Two brass screws with rivet heads served as holders for the silver steel bracket.

In the already sooty fireplace, this creates a very realistic look. Soon also with fire effect.

Watering is a popular and necessary activity for flower and garden lovers. It is particularly stylish with an old watering can made of zinc. However, the one presented here is being used for a different purpose. I will explain this in a later post. First, I cut a rectangle out of zinc sheet. I rounded it by hand with very delicate hammer blows over a 1/2″ extension clamped in a vise. I clamped it in a vise prism and soldered it lengthwise. Below is a photo of the pot during its creation.

This is what the watering can looked like after soldering. Now is the last chance to optimize the rounding. This works very well with the right sockets and gentle hammer blows. The emphasis is on gentle. Hard blows compact the material and lead to tensions that are almost impossible to correct. This is especially true with such small parts.

After optimizing the curves, the outer dimensions were transferred to another sheet of metal and cut out.

Fixing such small parts in place is always a problem. You have to be creative here. The edge was additionally crimped with flat-nose pliers held at an angle and then soldered.

Another narrow strip of sheet metal was soldered around the edge of the lid. A silver steel reinforcement ring was attached in the middle and also soldered. I used clamping tweezers to hold everything in place. They kept everything under tension and the soldering went smoothly. The photo shows the process on the well’s scoop bucket, which has already been presented.

With the brass spout and a holder, you can already see what it’s used for.

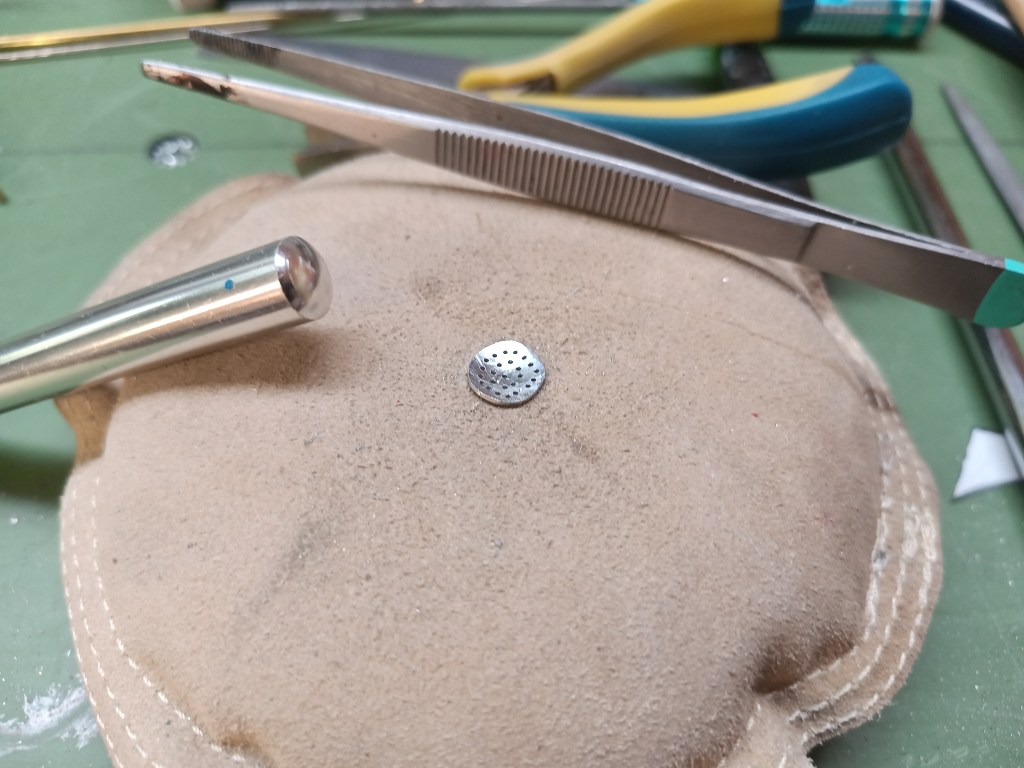

Hand-drilled 1 mm holes…

…which are cut out and slightly preformed on the sandbag with a rounded metal rod.

The sheet metal piece shaped for the spout was a real challenge. 5 mm in diameter on the pipe and 10 mm on the spout. Shaping it with my fingertips and round-nose pliers is something. I won’t be trying again anytime soon. But it worked in the end. Then I soldered everything together.

The result, sanded where possible, optimized, and showing the first signs of use.

Finally, a look at the tools used. On the left is the so-called right-hand sheet metal shears; you can see the cut on the right side of the blade. On the right are the left-hand sheet metal shears. As a makeshift solution, this can also be done with just one type. Then you just have to cut out a larger piece and make a second cut from the other side along the marked line.

The upper folding pliers can be used to flatten or bend sheet metal. Underneath is a sheet metal nibbler. I use it for long, straight cuts. It can also be used for large-radius curves if necessary. But be careful, as the protruding cutting edge can break off if the radius is too tight. Otherwise, this is a very good tool from Knipex, also suitable for plastic materials. The remnant after the cut can be seen below, a rolled-up metal strip.

Alternatively, I also have these continuous action shears for long, straight sheet metal cuts. The cutting edge is offset downwards and the sheet metal can be freely passed backwards between the cutting edge and the lever. With curved shears, the sheet metal is deflected downwards and upwards during straight cuts and becomes deformed, requiring subsequent straightening. Each tool therefore fulfills its intended purpose.

My tool collection also includes finishing hammers and drift hammers. The flat sides can be used to smooth the sheet metal. The drift hammer is used to bend the edge. Small, rapid successive blows create small deformations that compress the sheet metal. Step by step, the protruding edge bends. I used this technique on the bottom of the saucepan to create a gentle curve. For this work, a metal counterpart is needed on which the sheet metal rests. The protruding edge is then bent over. There is a wide variety of hammer shapes available for this purpose. Three can be seen in the photo, which are sufficient for my purposes.

For soldering, I use a standard soldering iron with a power of 75 watts. Solder in two diameters. Soldering grease for cleaning the surface and a solder-containing paste for cleaning the soldering tip. The tip is also cleaned of scale and solder residue in brass wool.

I usually use my trusty vise on the coordinate table for fixing.

I also clamp small parts in one of my two hand vices.

A new addition to my workshop is a Proxxon long-neck grinder. It is ideal for grinding, polishing, and cutting metal. Small parts can be worked on more delicately and are superior to small finger files, especially when grinding.

Will be continued as soon as possible…

Translation, with the kind support of deepl.com