English Version

Im Teil 10 hatte ich ja schon ein Paar Acetylen- und Sauerstoffflaschen zu bauen angefangen. Die sind aber nur ein Teil der geplanten Autogen-Schweißausrüstung. Zur Vervollständigung gehören einmal ein Rollwagen um bedingt mobil zu sein, aber auch die Schweißarmaturen. Der Reihe nach zuerst der Rollwagen.

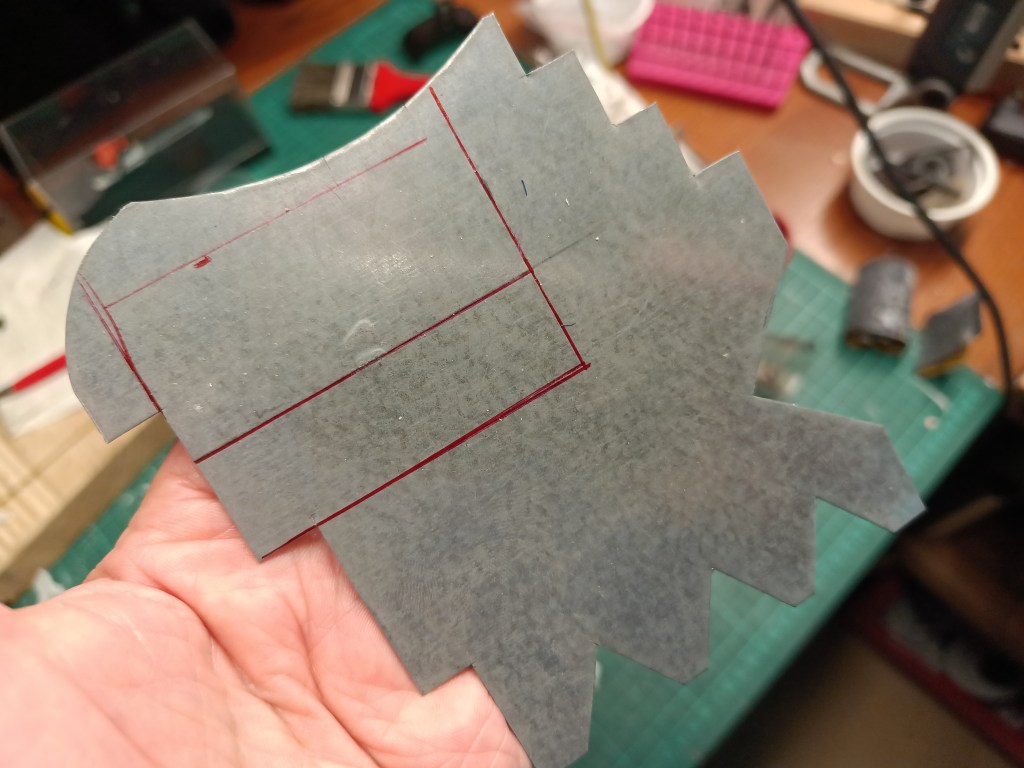

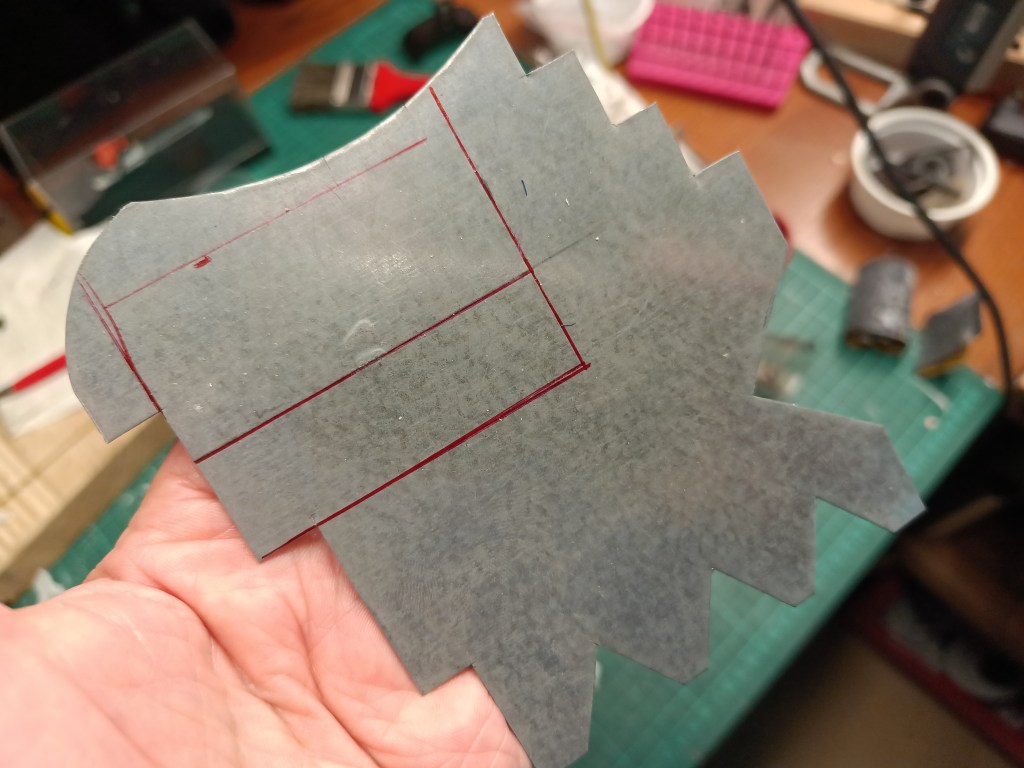

Auf einem Zinkblech ein erster Anriss.

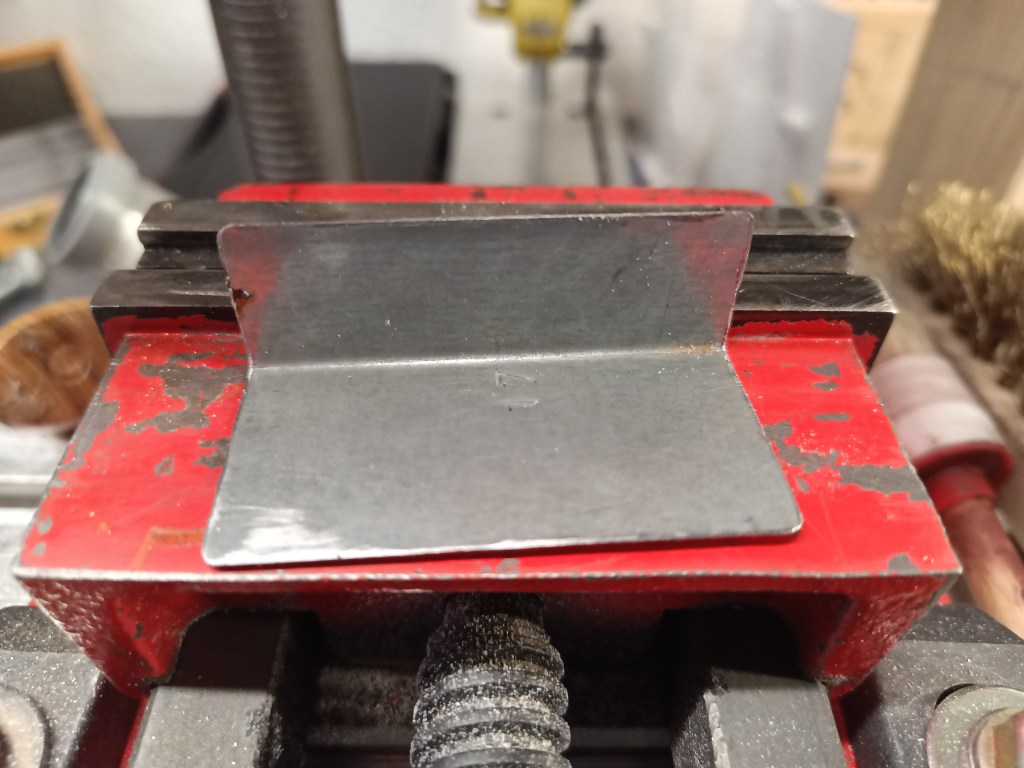

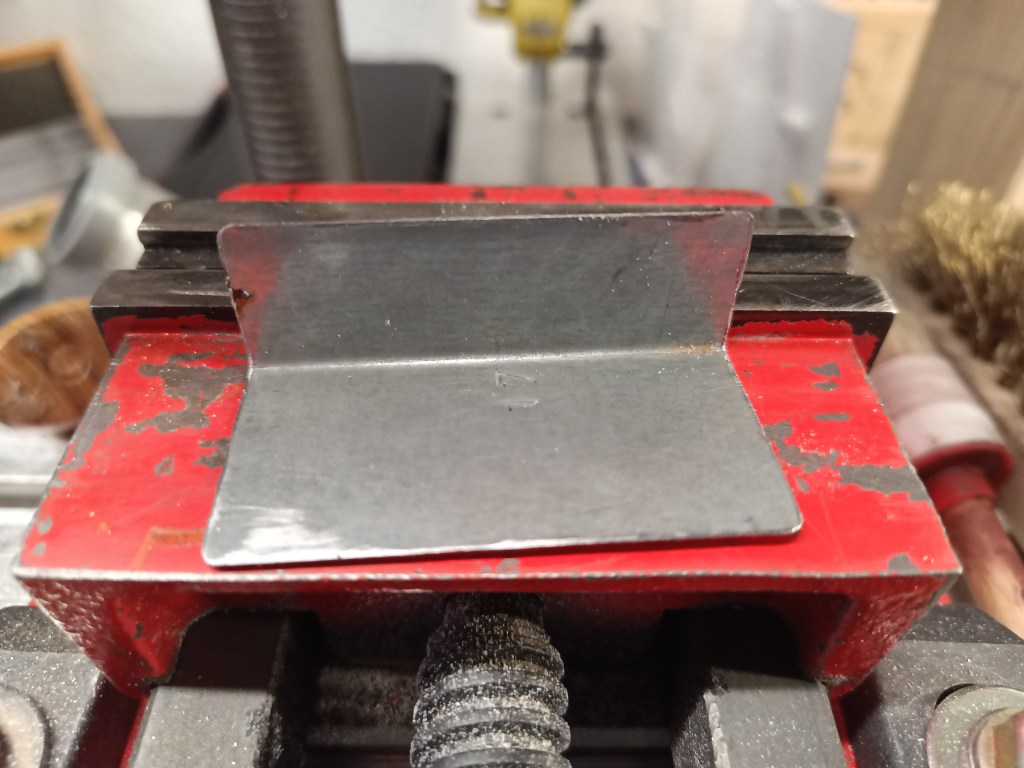

Im Schraubstock abgekantet.

Ein weiteres Blech wurde gebogen und für eine Achsaufnahme gebohrt.

Zwei Ballonreifen aus dem Flugmodellbereich wurden auf eine Silberstahl-Achse montiert.

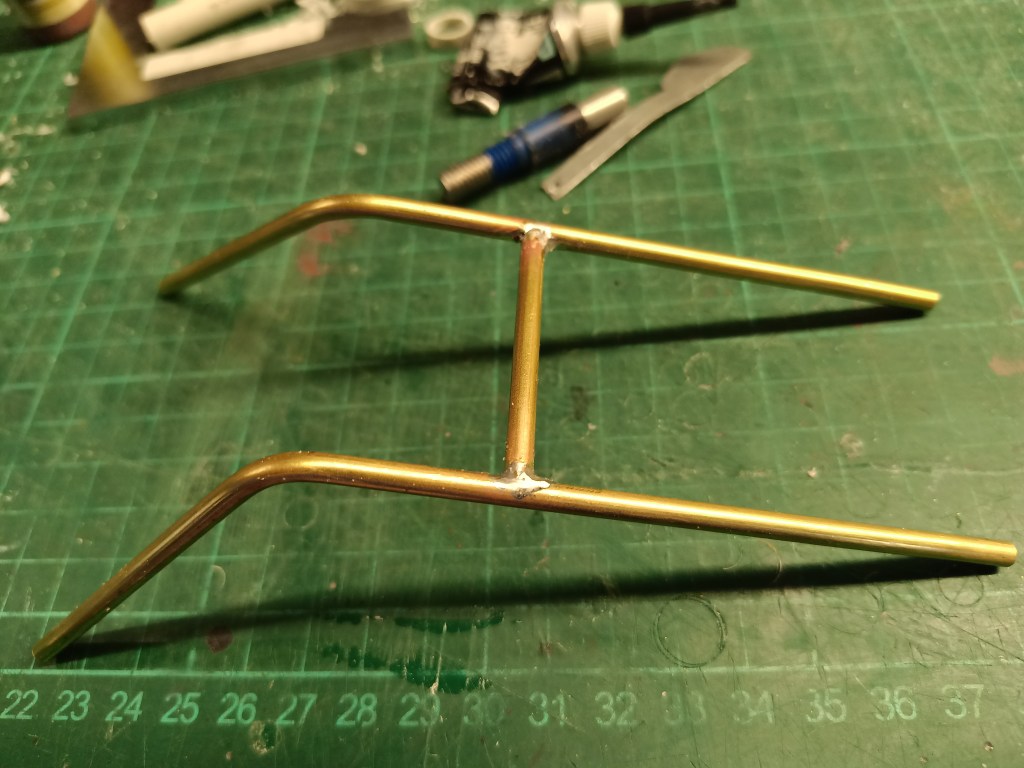

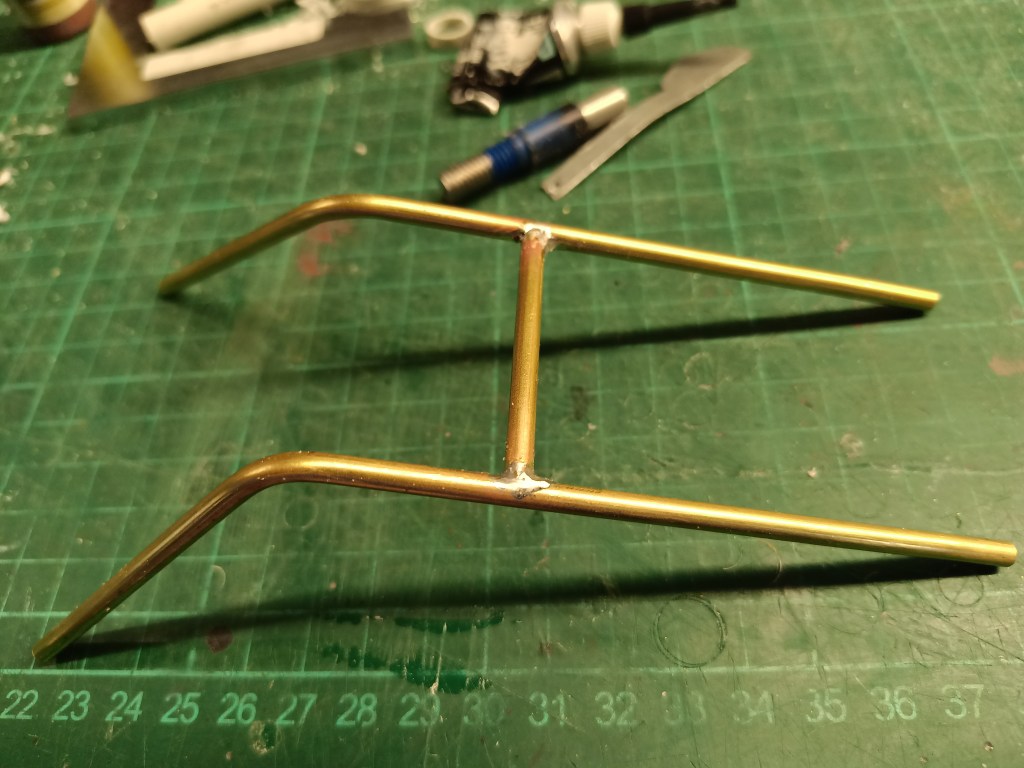

Aus Messingrohr noch einen Rohrrahmen gebogen und verlötet.

Mit dem rollenden Unterbau verschraubt, dass grobe Gestell für den Flaschentransport.

Um die Flaschen gegen Umfallen zu schützen, habe ich noch aus Zinkblech Profile gebogen und mit dem Rahmen verlötet.

Auf dem unteren Blech, zusätzlich noch zwei aufgeklebte Führungsprofile.

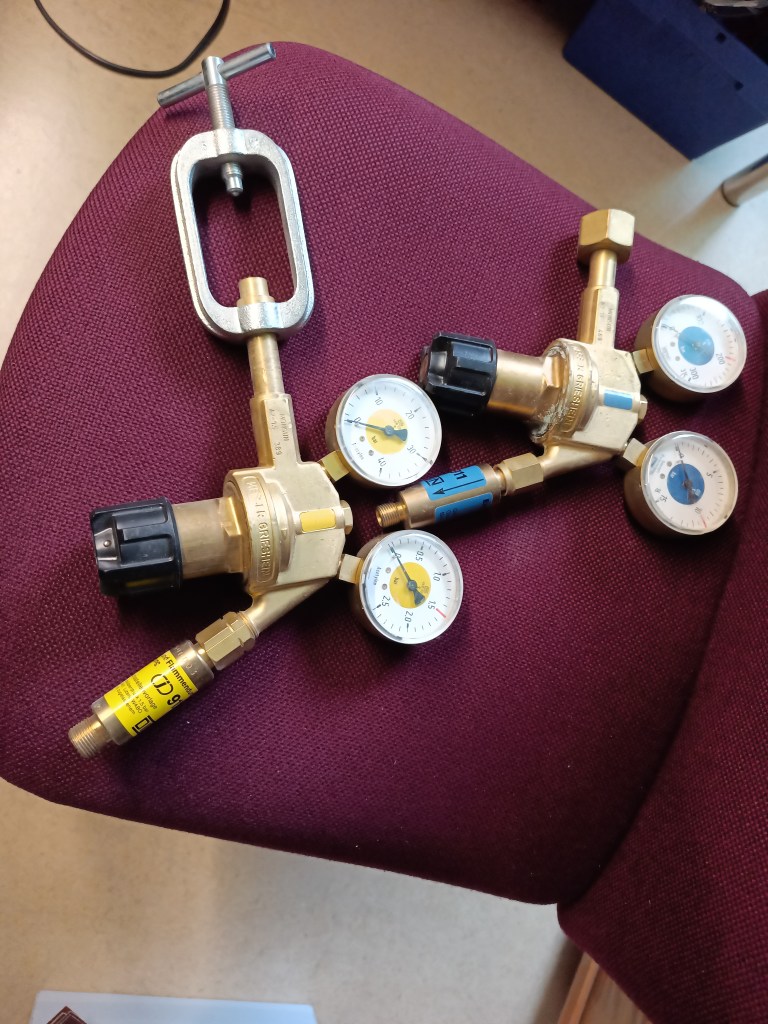

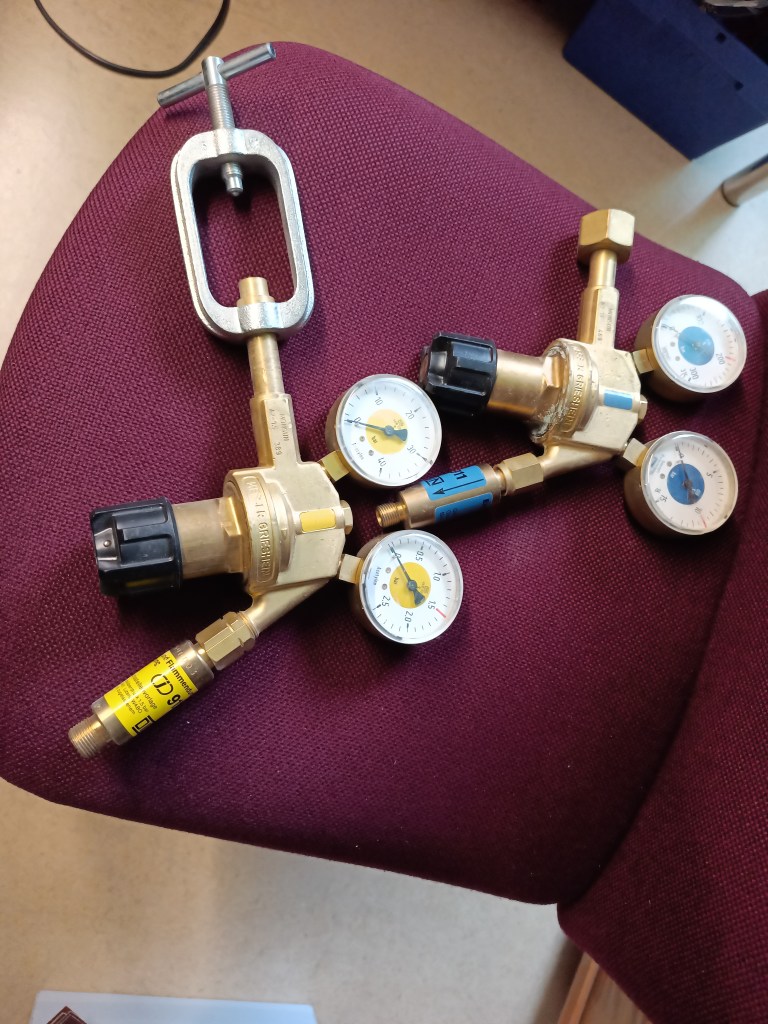

Zwischendurch habe ich dann die Armaturen zu bauen begonnen. Das waren meine Vorlagen, wieder einmal aus dem eigenen Werkstattfundus und schon lange nicht mehr in der Benutzung.

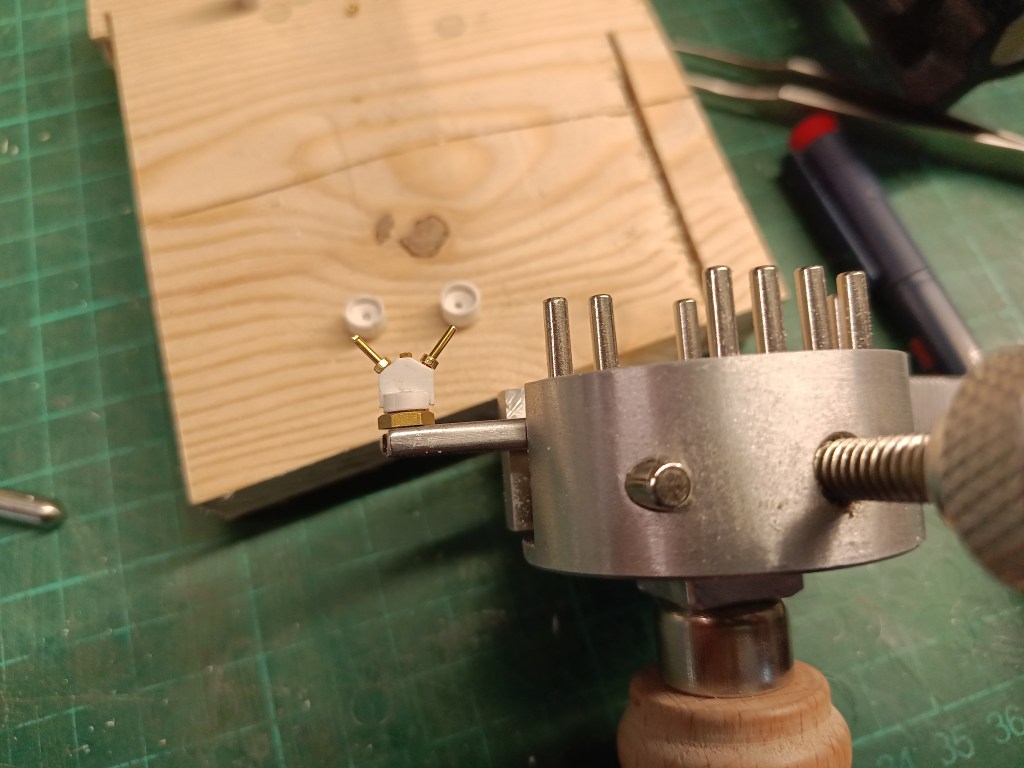

Das Gehäuse des Reglers entstand aus den nachfolgenden Reststücken, einer ausgebohrten Mutter M4 und einer Microschraube.

Aus einem 4mm Stab und einem versetzt aufgeklebten 5 mm Rohr das Gehäuse für die Druckmanometer.

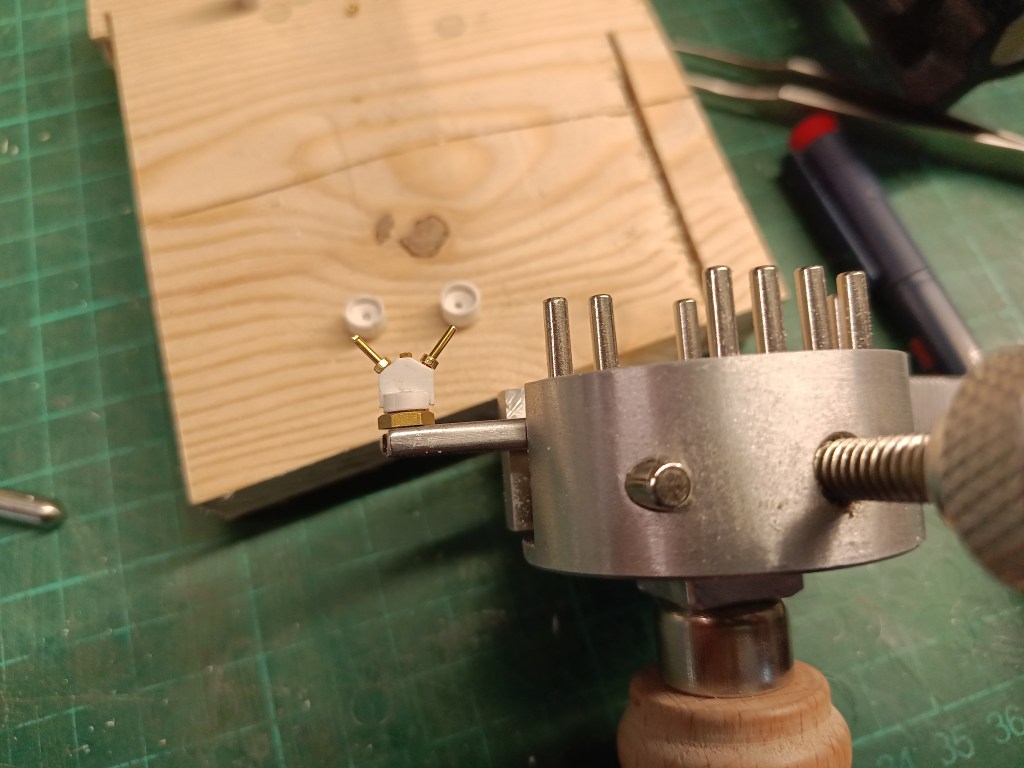

Zwei Muttern M1,2 und zwei Messingstäbe 1 mm nehmen die Manometer auf, die bis zur Mitte gebohrt wurden.

Die optisch zu große Messingmutter wurde dann noch durch eine selbstgefeilte Ausführung ersetzt. Ein zusätzlicher Ring verbessert die Optik Richtung Original.

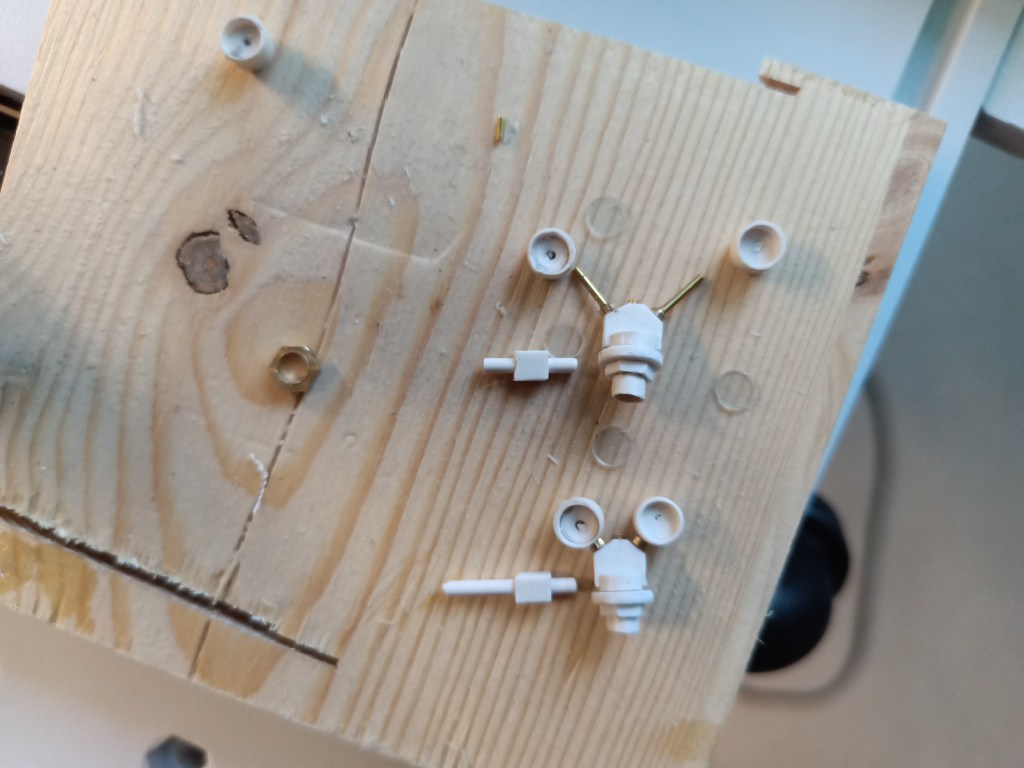

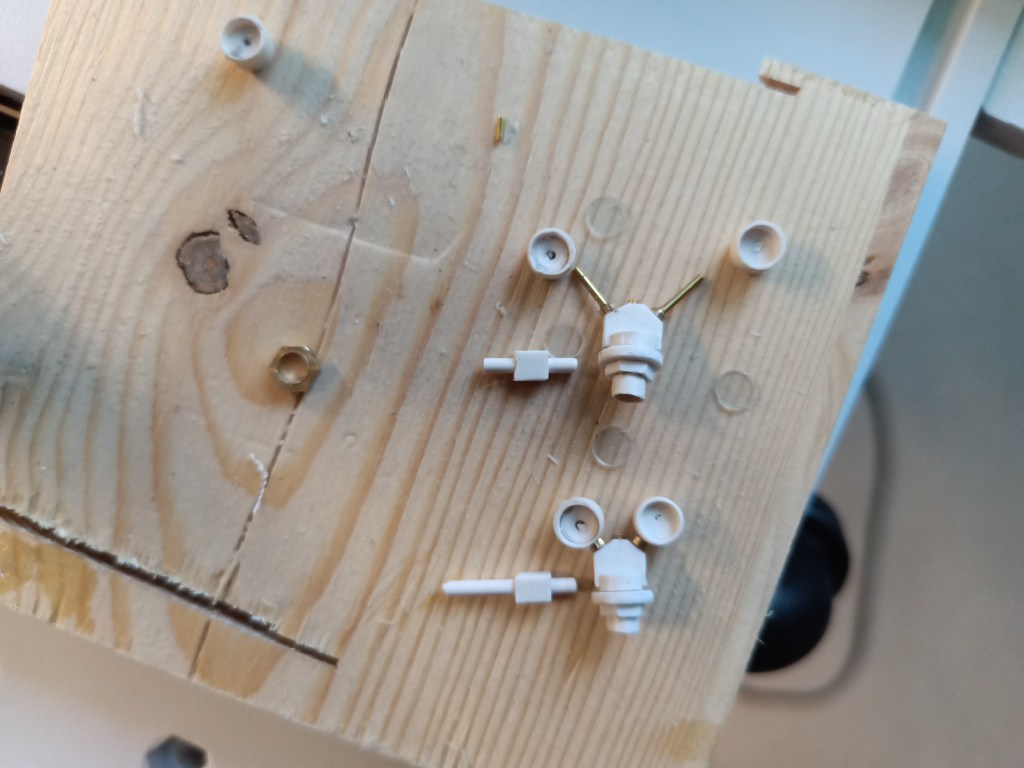

Zusammen montiert dann dieses Bild. Links jeweils die späteren Eingänge vom Flaschenventil zur Armatur.

Eine Mutter M2 wurde auf den Kunststoffstab aufgeschraubt, der zusätzlich innen mit 1mm aufgebohrt wurde.

Ein Messingstift verbindet so das Flaschenventil unsichtbar. Die Mutter ist mir auch noch zu schmal, da will ich mich auch noch einmal daran versuchen.

Abweichend in der Befestigung, die Acetylen-Armatur. Statt einer Überwurfmutter gibt es einen Spannbügel.

Um auch damit arbeiten zu können noch ein Werkzeug. Das fing so an. Mit der Feile im Bohrfutter einen Messingstab anspitzen.

In einen Messingstab einige Rillen einfräsen…

… und kurze Stück abtrennen.

Das alles miteinander verbunden und um einige Teile ergänzt werden schließlich zu einem Schweißbrenner.

Damit die Regelgeräte, Brennerspitzen oder Verschlusskappen nicht irgendwo gelagert werden müssen, ist eine weitere Baustelle entstanden. Eine Box aus Zinkblech gebogen und mit einem Deckel versehen. Davon hatte ich aber leider vergessen, beim Bauen Bilder zu machen. 🙄

Zumindest an die Scharniere habe ich gedacht. Ein Messingrohr wurde an das Zinkblech gelötet und kleine Streifen dazwischen herausgefräst. Daraus entstanden vier identische Teile, zwei davon erhielten eine Messingachse als Drehpunkt.

Das Ergebnis; eine Werkzeugablage mit beweglichem Deckel.

Eine an den Rahmen gelöteter Halterung trägt diesen Kasten. So sind Werkzeug und Kleinteile sicher verstaut.

Wird schnellstmöglich fortgesetzt…

English Version

Manufacture of tools, part 11-How to manufacture workshop equipment

In part 10 I had already started to build a pair of acetylene and oxygen cylinders. However, these are only part of the planned oxyfuel welding equipment. To complete it, I need a trolley for limited mobility, but also the welding fittings. First the trolley.

A first crack on a zinc sheet.

Folded in a vice.

Another sheet was bent and drilled for an axle mount.

Two balloon tires from the model aircraft sector were mounted on a silver steel axle.

A tubular frame was bent from brass tubing and soldered.

The rough frame for transporting the bottles was screwed to the rolling substructure.

To protect the bottles from falling over, I bent profiles from sheet zinc and soldered them to the frame.

Two additional guide profiles were glued to the lower sheet.

In the meantime, I started to build the Welding armatures. These were my templates, once again from my own workshop stock and had not been used for a long time.

The regulator housing was made from the following offcuts, a drilled-out M4 nut and a micro screw.

The housing for the pressure gauge was made from a 4 mm rod and a 5 mm tube glued on offset.

Two M1.2 nuts and two 1 mm brass rods hold the pressure gauges, which were drilled to the center.

The brass nut, which looked too large, was then replaced with a self-filed version. An additional ring improves the look towards the original.

Assembled together, this is the picture. On the left are the later inlets from the cylinder valve to the fitting.

An M2 nut was screwed onto the plastic rod, which was also drilled out 1 mm on the inside.

A brass pin connects the cylinder valve invisibly. The nut is still too narrow for me, so I want to try again.

The acetylene Welding armatures is mounted differently. Instead of a union nut, there is a clamping bracket.

Another tool to be able to work with it. It started like this. Sharpen a brass rod with the file in the drill chuck.

Mill some grooves into a brass rod…

… and cut off short pieces.

All this was joined together and a few more parts were added to make a welding torch.

Another construction site so that the control units, torch tips or caps don’t have to be stored somewhere. Bent from sheet zinc and fitted with a lid. Unfortunately, I forgot to take pictures of this when I was building it. 🙄

At least I thought about the hinges. A brass tube was soldered to the zinc sheet and small strips milled out in between. This resulted in four identical parts, two of which were given a brass axle as a pivot point.

The result; a tool tray with a movable lid.

A bracket soldered to the frame supports this box. This keeps tools and small parts safely stowed away.

Will be continued as soon as possible…

Translation, with the kind support of deepl.com