English Version

Parallel zum Fahrerhaus entwickle ich die Ladefläche weiter. Die ersten Versuche einen festen Aufbau zu schaffen, haben noch nicht meinen Vorstellungen entsprochen. Eine zweite Variante für die Wechselpritsche hatte ich aber schon im Kopf und mit der Umsetzung begonnen. Wie so oft, auch hier verschiedene Papierentwürfe, um ein Gefühl für Proportionen und Optik zu bekommen.

Der letzte Entwurf wurde schließlich als geeignete Basis ausgewählt.

Nach der Umsetzung mit Kunststoffplatten, noch einige Änderungen, um den Rahmen und die Technik nicht gänzlich zu verbergen.

Um den oberen Rand der Ladebordwand in einen Winkel von ca. 45 Grad zu bekommen, wurde das Kunststoff von innen angeritzt und abgewinkelt. Seitliche, oben abgeschrägte Verstärkungen wurde aufgeklebt und halten den Rand in Form. Von innen wurde die Schnittkerbe mit einem 1,5 mm Vierkantprofil geschlossen. Nur grob beigeschliffen soll es die rustikale Ausführung verstärken.

Durch die sehr breite Spur und das schmale Fahrerhaus, sollten die Räder nicht zu weit überstehen, aber auch nicht gänzlich ohne Abdeckung im Freien stehen. Daher wurden nicht nur hintere Kotflügel gebaut, sondern auch noch nach vorne und hinten verlängert. Die Flächen schließen unmittelbar an das Trittbrett am Fahrerhaus an. Darauf werden Utensilien wie Kanister und Fässer verstaut. Alles eben, um in der Wildnis zu überleben. Ich überlege dabei selbst, was ich tun müsste, um mich auf Unvorhersehbares einzustellen. Nicht einfach für einen Menschen, der in der Zivilisation aufgewachsen ist und sich in der Fantasie ein Leben in der Endzeit vorstellen will.

Seitliche Abschlüsse am äußeren, oberen Rand der Ladebordwand habe ich auch noch montiert. Hier können später die Halterungen für die Stützkonstruktion der Plane und Verzurrösen montiert werden. Das noch fehlende, dritte Verstärkungsprofil wurde dabei auch noch über den Kotflügeln montiert.

Der Ladeflächenboden erhielt Verstärkungsprofile und die ersten Gebrauchsspuren mit dem Hammer. Die einzeln ausgeschnittenen PS-Streifen wurden seitlich rund geschliffen und zuvor mit einer Hohlklinge geformt.

Weiter ging es mit der vorderen Ladeflächenwand. Auch sie sollte eine etwas realistischere Optik erhalten. Vier Aussparungen wurden ausgefräst und mit einer Lage 0,5 mm PS hinterlegt.

Zum Schluss etwas aufwändiger die klappbare Ladebordwand und zwei Scharniere. Auf zwei außen aufgesetzte Profile, wurden zunächst zwei Kunststoffstreifen geklebt. Das diente erst einmal der Formgebung. Vorher hatte ich die Platten einer Wärmebehandlung unterzogen, um etwas Verzug zu erreichen. Das ist auch einigermaßen gelungen.

Aus Zinkblech entstanden nun zwei rustikale Scharniere. Damit also drei Stunden Arbeit in wenigen Bildern. An zwei Zinkblechstreifen wurde je ein Auge gerundet. Als Schablone diente eine Schraube mit 2,5 mm Durchmesser. Hilfsmittel verschiedene Zangen und Blechscheren.

Nachdem das Auge verlötet war, wurde noch ein schmaler Streifen geformt, passend um den Umfang des Scharnierstreifens.

Angepasst auf die Form entstand eine Umrandung.

Hier mit kleinen Metallstreifen unterfüttert, wurde es in den Schraubstock eingespannt. Das wir bei mir nötig um etwas Vorspannung aufzubauen und alles am Platz zu fixieren. Schließlich mit Flussmittel benetzt, zur Reinigung der Oberfläche.

Fertig verlötet, gereinigt und grob bearbeitet sieht man das so entstandene Profil. Noch etwas unförmig.

Für eine gefälligere Optik wurde es mit Dremel, Feilen und Schmirgelpapier konturiert und geglättet.

So soll es später an der Klappe verschraubt werden. An den noch fehlendenden Gegenlagern arbeite ich gerade…

Wird schnellstmöglich fortgesetzt…

English Version

Building a loading area

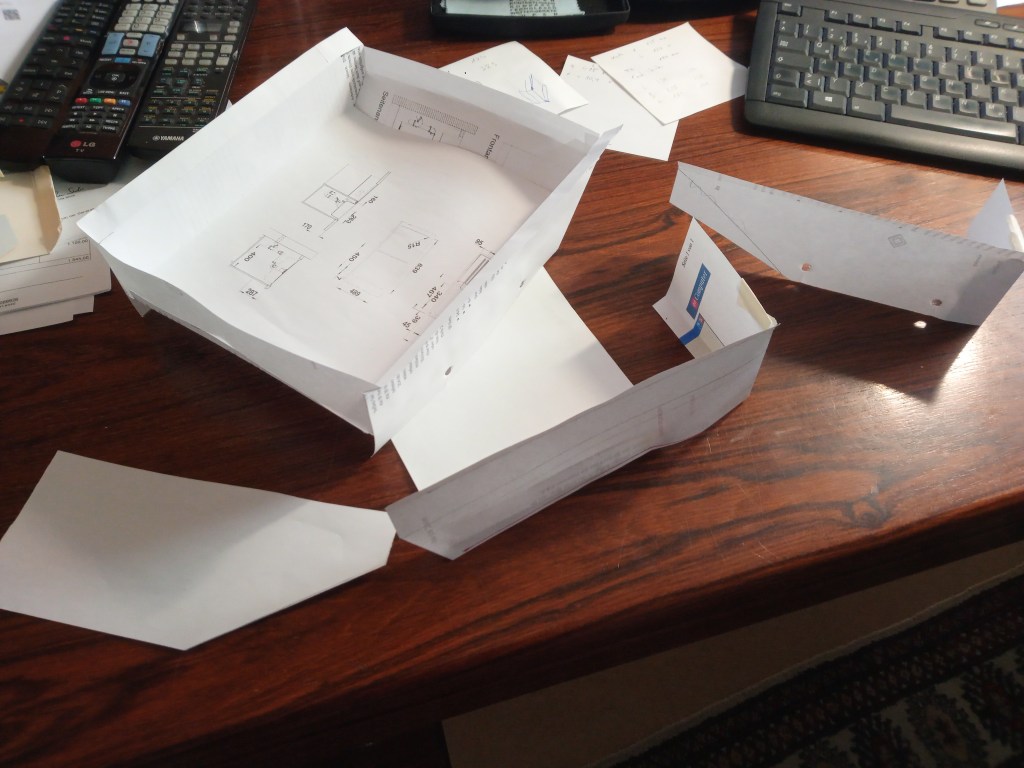

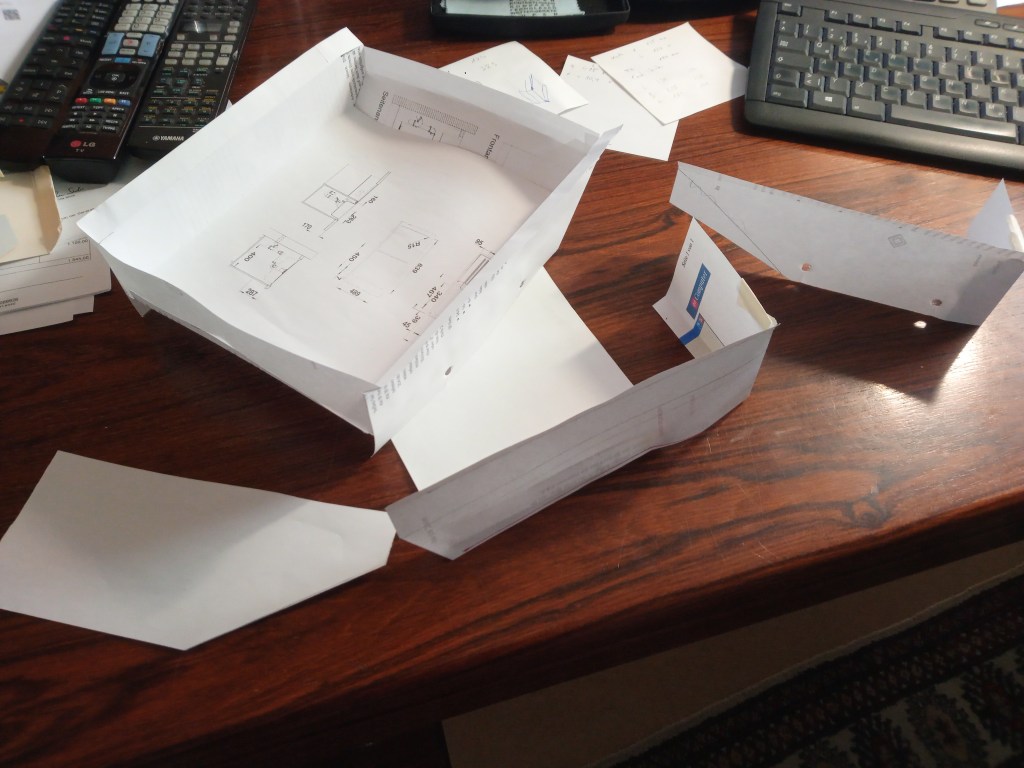

Parallel to the cab, I am continuing to develop the loading area. The first attempts to create a fixed superstructure did not yet meet my expectations. However, I already had a second variant for the swap-body platform in mind and had started to implement it. As is so often the case, I used various paper designs to get a feel for the proportions and look.

The last design was finally selected as a suitable basis.

After the implementation with plastic panels, a few more changes were made so as not to completely conceal the frame and the technology.

In order to get the upper edge of the tail lift at an angle of approx. 45 degrees, the plastic was scored and angled from the inside. Reinforcements were glued to the sides and beveled at the top to keep the edge in shape. The cut notch was closed from the inside with a 1.5 mm square profile. It was only roughly sanded to reinforce the rustic design.

Due to the very wide track and the narrow cab, the wheels should not protrude too far, but also not stand completely uncovered in the open. For this reason, not only were rear mudguards built, but also extended to the front and rear. The surfaces directly adjoin the running board on the cab. Utensils such as canisters and barrels are stowed on them. Everything you need to survive in the wilderness. I think about what I need to do to prepare myself for the unpredictable. Not easy for a person who has grown up in civilization and wants to imagine a life in the end times.

I also fitted the side trim on the outer, upper edge of the tail lift. The brackets for the tarpaulin support structure and lashing eyes can be fitted here later. The missing third reinforcement profile was also fitted above the mudguards.

The loading area floor was given reinforcing profiles and the first traces of use with a hammer. The individually cut PS strips were sanded round on the sides and shaped beforehand with a hollow blade.

The work continued with the front loading area wall. This was also to be given a somewhat more realistic look. Four recesses were milled out and backed with a layer of 0.5 mm PS.

Finally, the folding tail lift and two hinges were a little more complex. First, two plastic strips were glued to two external profiles. This was first of all for shaping. I had previously subjected the panels to heat treatment in order to achieve some distortion. This was also reasonably successful.

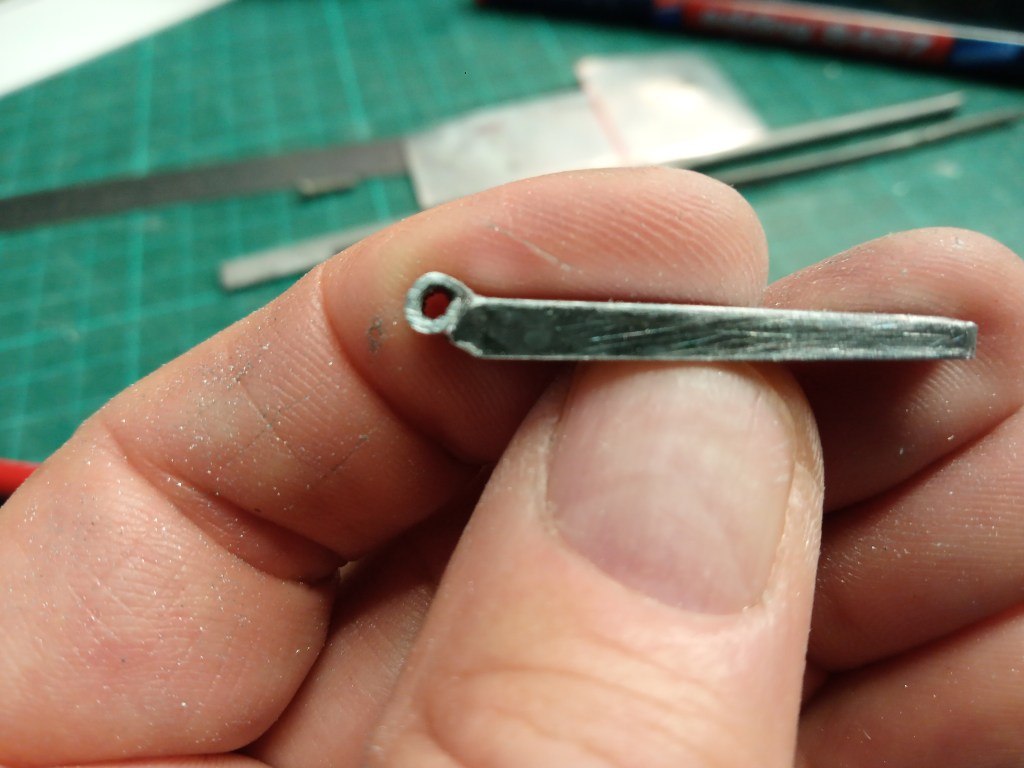

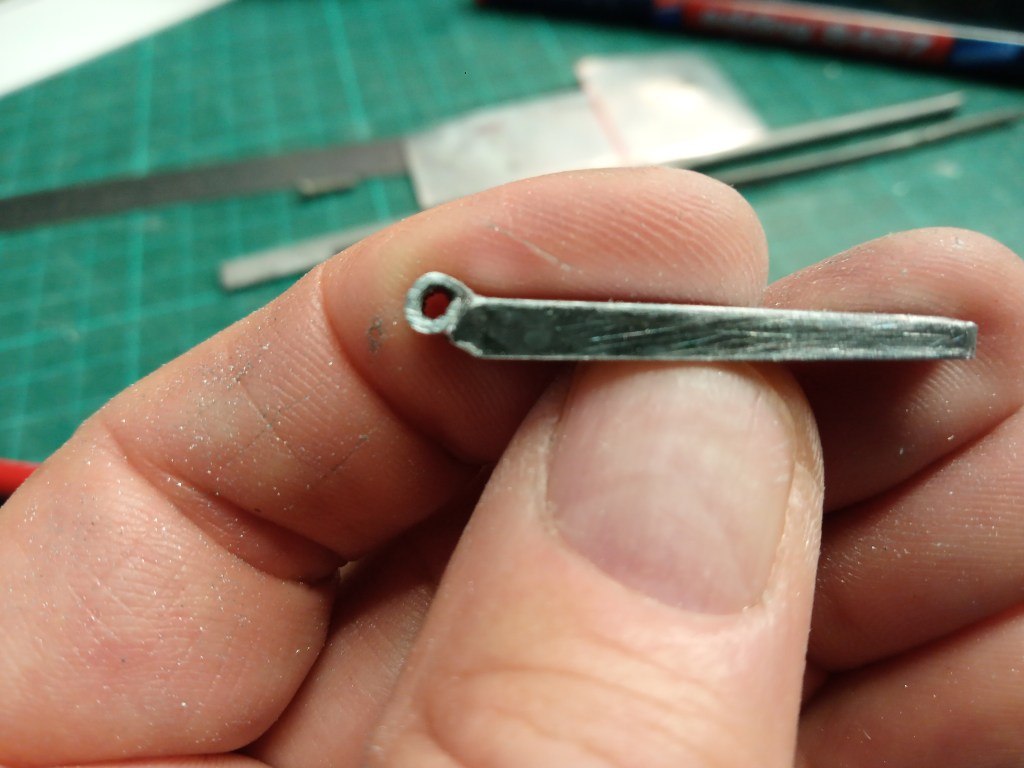

Two rustic hinges were then made from sheet zinc. Three hours of work in just a few pictures. An eye was rounded on each of two strips of sheet zinc. A screw with a diameter of 2.5 mm served as a template. Various pliers and tin snips were used as aids.

After the eye was soldered, a narrow strip was formed to fit around the circumference of the hinge strip.

A border was created to fit the shape.

Here it was lined with small metal strips and clamped in the vice. I needed to do this to build up some pretension and fix everything in place. Finally, I wetted it with flux to clean the surface.

Once soldered, cleaned and roughly finished, you can see the resulting profile. Still a little misshapen.

For a more pleasing appearance, it was contoured and smoothed with a Dremel, files and sandpaper.

This is how it will later be screwed to the flap. I am currently working on the missing counter mounts…

Will be continued as soon as possible…

Translation, with the kind support of deepl.com