Quellen: Internet-Bildersuche

English Version

Nicht bei jedem Plan läuft alles wie geplant. Der Arbeitsumfang beim Toyota Hilux-Umbau, ist entgegen der ursprünglichen Planung geradezu explodiert. Für mich aber ein kein Grund für Panik, eher im Gegenteil. Alle geplanten und insbesondere die ungeplanten Bauschritte, haben bisher zu einem positiven Ergebnis geführt. Für die noch anstehenden Bauschritte ist daher gute Laune und Zuversicht angesagt. Auch wenn hier noch weiter Glück von Nöten ist. Eine vollständige Lackierung ist dabei die größte Herausforderung. Weiterhin die Heckpartie, der Fahrerplatz samt Innenraum-Optimierung und nicht zu vergessen, die Beleuchtung. Aus diesem Grund findet in diesem Beitrag der Bau auch noch kein Ende. Ich schreibe ja sozusagen baubegleitend und der Innenraum soll nun doch etwas aufwändiger gestaltet werden, als bisher geplant. Das Bauen macht einfach zu viel Spaß!😃

Für die Beleuchtung habe ich mich schon einmal mit meinem Forumskollegen in Verbindung gesetzt, um die dafür erforderlichen, elektronischen Bauteile zu bekommen. Auf dem Markt gibt es Angebote an frei editierbaren Lichtelektronik-Bauteilen. Ich selbst habe mich aber für das Angebot eines Forumskollegen im Rockcrawler-Forum entschieden. Über deren großartige Möglichkeiten, habe ich auch schon ausführlich in einem früheren Beitrag berichtet. Mit den Tatsachen geht es im nächsten Beitrag weiter.

Zunächst aber der Umbau des Innenraums, damit Klein-Scalecrawler einen adäquaten Arbeitsplatz erhält. Der Fahrer könnte nicht ohne Amputationen der unteren Extremitäten, oder besser einem Umbau, seinen Platz finden. Hersteller RC4WD hatte von Haus aus den Boden des Fahrerhauses auf Höhe der Sitzunterkante enden lassen und gleichzeitig hoch eingebaut. In diesem Freiraum würden Steuerung und Akku untergebracht. Dafür hatte ich aber schon andere Plätze im Fahrgestell vorgesehen. Somit durfte der Fahrer auf eine entsprechend abgesenkte Sitzposition und einen vergrößerten Fußraum hoffen. Chirurgische Eingriffe wären somit nicht weiter erforderlich. Auf dem Weg zu dieser Erkenntnis fand dennoch ein operativer Eingriff statt, allerdings am Fahrersitz. Die Tatsache das der Fahrer eine Dachluke gebraucht hätte, um aufrecht im Auto zu sitzen, hatte hat mich zu einem verwegenen Schritt veranlasst. Ein Loch im Fahrersitz, nur um die Figur etwas tiefer in die Sitzfläche einsinken zu lassen, leider ohne den erhofften Erfolg. Das bisher einzige Ergebnis, ein Loch im Fahrersitz. 😏

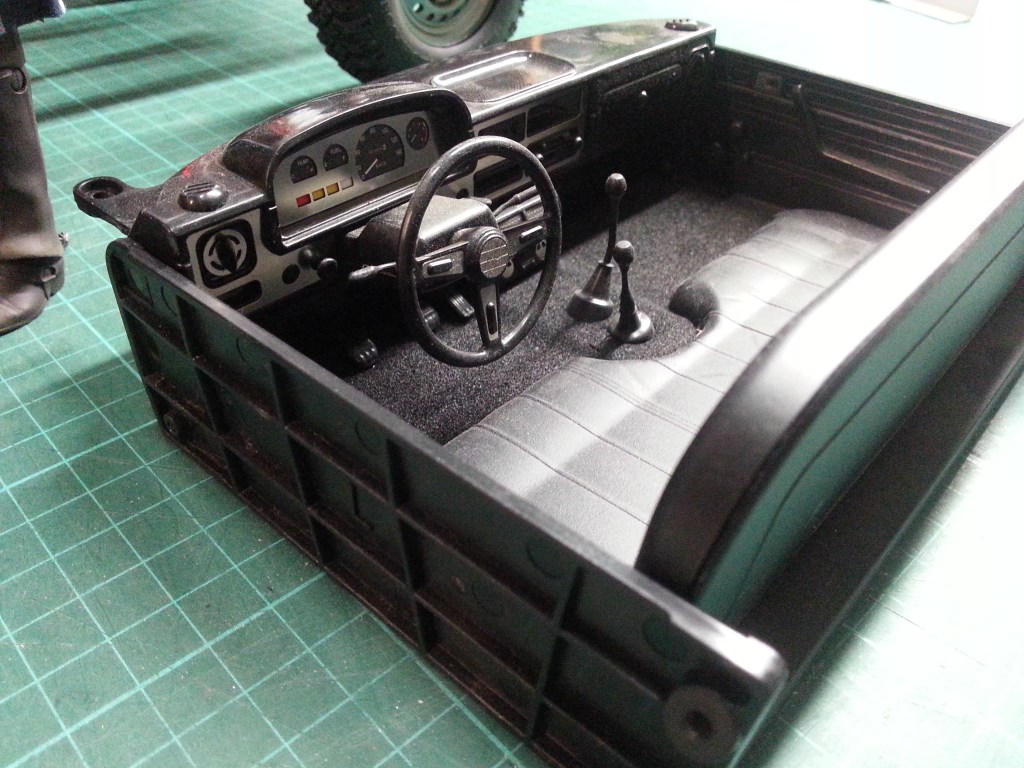

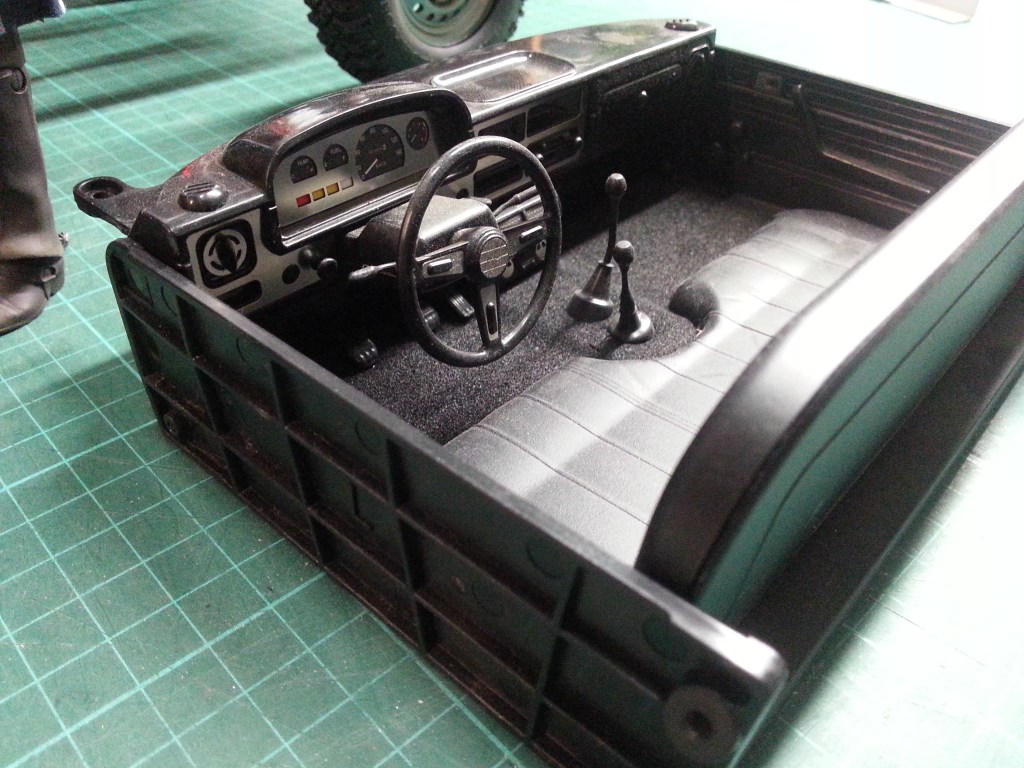

Platz schaffen und sich neu orientieren, war also angesagt. Das begann mit der Demontage der Inneneinrichtung. Klar war, der Fußboden musste abgesenkt, die untere Abtrennung zum Motorraum ausgeschnitten und neugestaltet werden. Das wiederum machte eine Verlängerung der beiden Seitenpanelen erforderlich. Daher zunächst ein Bild vom Istzustand. Der Fußboden knapp unter dem Lenkrad und die Pedale weit hinten, auf Höhe des Cockpits.

Kein Platz also für einen in der Realität gut 1,80 m großen Fahrer. Die Innenansicht zeigt die zu kurze Seitenverkleidung, aber auch den Freiraum für die Elektronik darunter. Beim Vergleich mit realen Bildern ist erkennbar, dass sich die Gestaltung der sichtbaren Flächen weitestgehend am Original orientierte. Daher werde ich mich auf die Herstellung der noch fehlenden Bereiche beschränken.

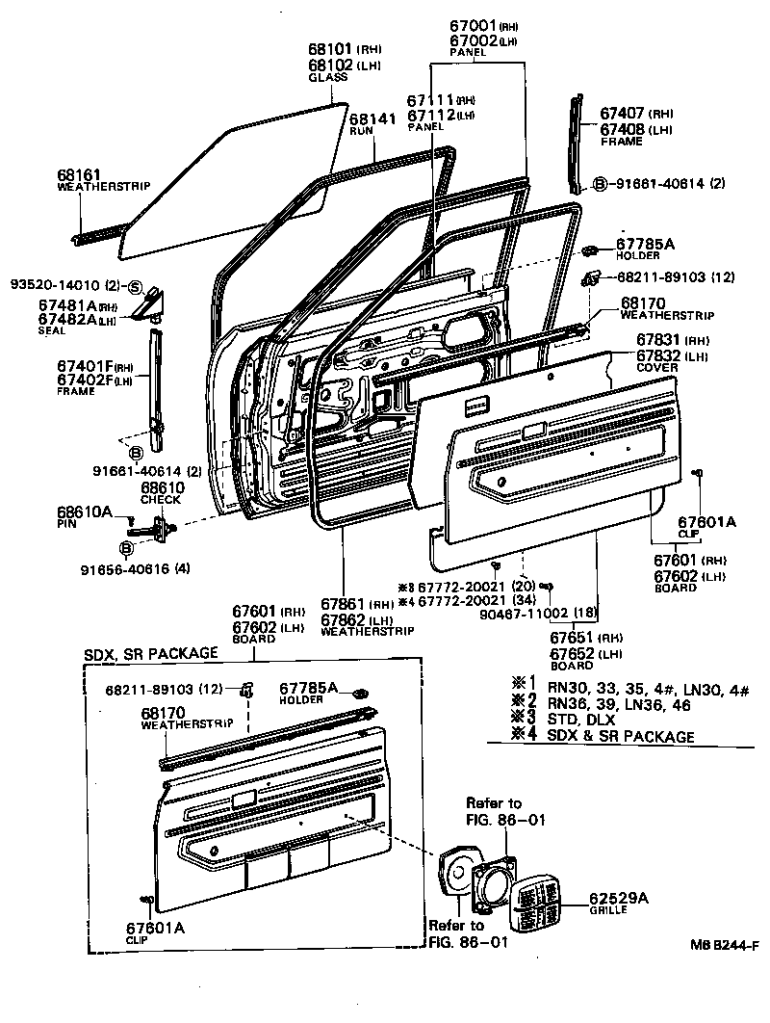

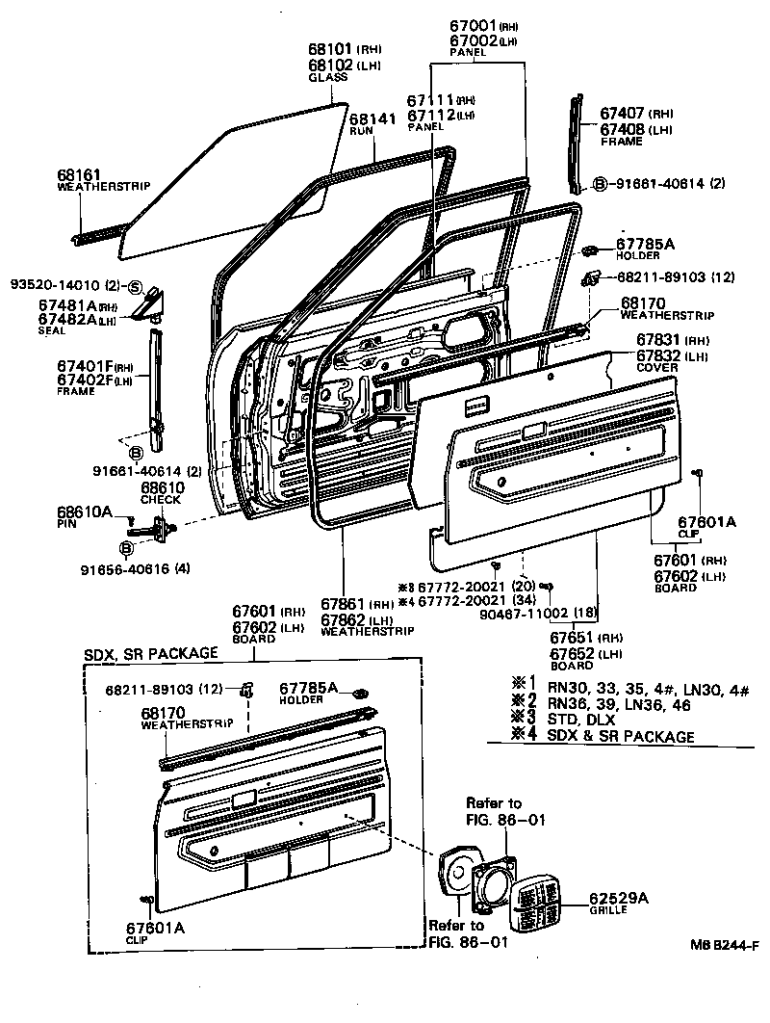

Nachfolgend Fotos der Original-Seitenverkleidung. Sie ist sehr einfach aufgebaut und entspricht dem Verwendungszweck als Arbeitsgerät. Die Herstellung des unten noch fehlenden Elementes sollte also gelingen. 😉

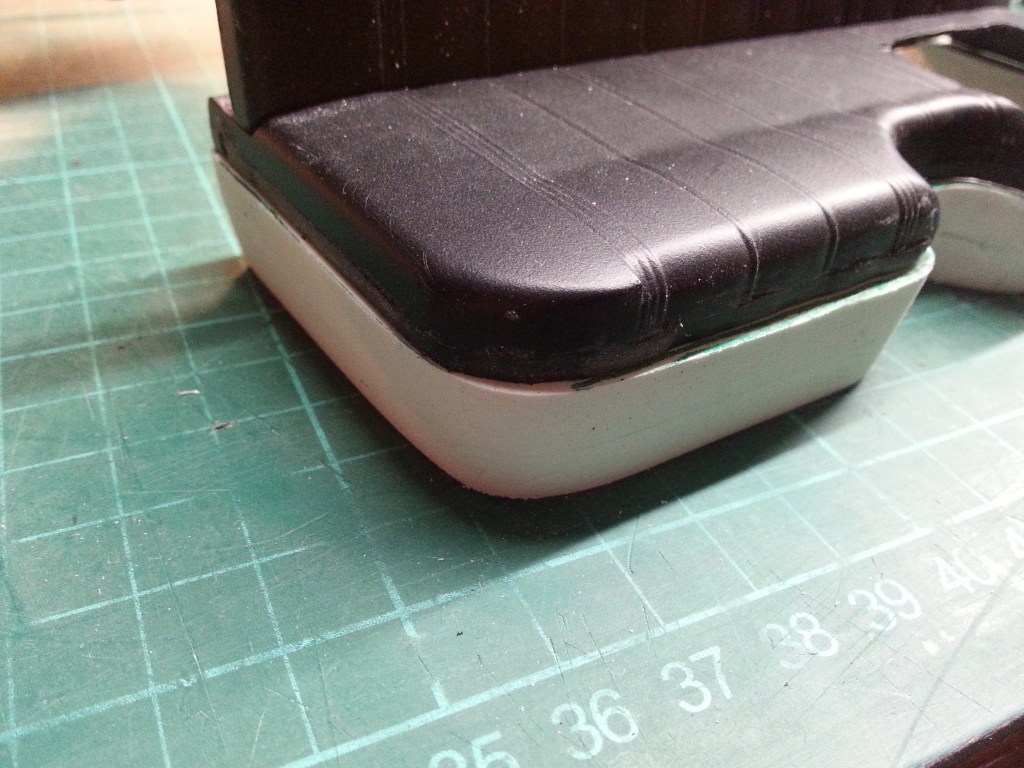

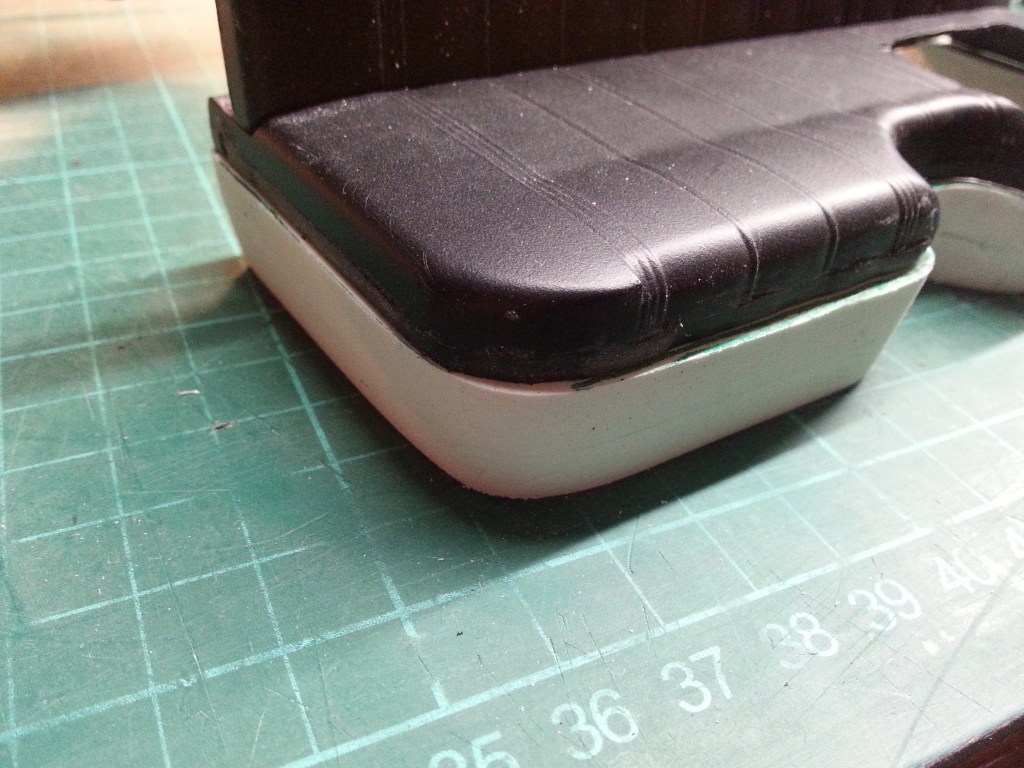

Da der vorliegende Innenraum sehr realistisch ausgeführt ist und auch schon mit lasergeschnittenen Metall-Applikationen aufgerüstet wurde, war die Verwendung möglichst vieler Bestandteile mein Ziel. Daher wurde zunächst einmal der Boden vom Sitzbereich getrennt. Um die nötige Sitzhöhe zu erreichen, wurde auf zwei Lagen Forex-Platten die Kontur der Sitzfläche übertragen. Miteinander verklebt und in Form gebracht, die erste Baustufe der neuen Sitzbank. Nach unten etwas konturiert, wie im Original. Immer wieder schön anzusehen, was aus zwei verklebten und zunächst unförmigen Kunststoffresten entstehen kann.

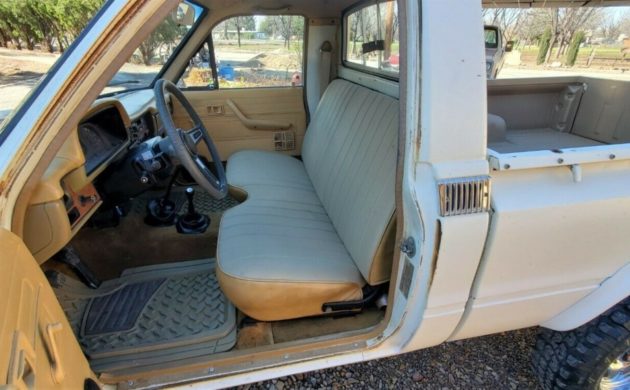

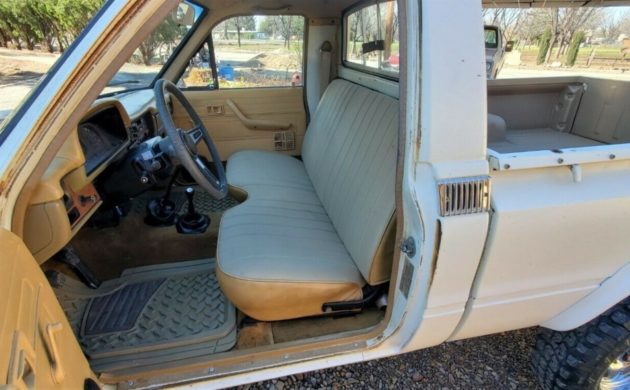

So sieht das im Original aus. Meine Sitzfläche muss demnach noch weiter nach hinten abgesenkt werden. Das bedeutet noch weitere Schleifarbeit am Unterbau.

Der neue Fußboden wurde an die Innenmaße der Karosserie angepasst und auf dem Rahmen verschraubt. Nachträglich habe ich noch eine Verlängerung angebaut. So soll der Fußraum nach vorne, optisch möglichst wie im Original ausgeführt werden. Noch etwas nachgearbeitet, ist das Loch im Sitz letztlich doch erforderlich und auch stimmig. Unterhalb der Sitzfläche eingelegter, schwarzer Schaumstoff verhindert den Einblick auf die abgesenkte Sitzmulde. Ein 75 kg schwerer Fahrer sinkt ja auch immer etwas in das Sitzpolster ein. 😄

Schleif- und Anpassungsarbeiten auch an der Sitzlehne. Es wird später leider nicht mehr zu sehen sein, aber es macht großen Spaß etwas Ansehnliches zu bauen. Dazu wurde einmal die Sitzfläche auf der Rückseite gekürzt und erhielt einen Abschluss. Ein weitere Ausklinkung zwischen Rückenlehne und Sitzfläche schaffte Platz für den Drehbeschlag. Nicht funktional, aber optisch hübsch anzusehen, wenn man es den später noch sehen könnte. 😉

Nachfolgend der Beschlag des Klappscharniers. Links die bereits fast fertige Version.

Unterteil und Sitzflächen kamen schließlich zusammen. Etwas filigrane Schleifarbeit ist aber noch erforderlich.

Jetzt denke ich gerade über die Sitzschienen nach. Ein Bild war daran schuld. Das kommt davon, wenn sich so schöne Fotos bei der Bildersuche im Internet finden lassen. Es zeigt ein neueres Modell, ist am alten aber auch so ähnlich befestigt, wie weiter oben zu sehen ist.

An der Stelle auch einmal ein großes Dankeschön, in die Welt hinaus. Viele die hier scheinbar belanglose Bilder einstellen, schaffen eine wahre Fundgrube und Inspiration für alle Modelbauer dieser Welt. 😍

Der Sitzbeschlag montiert. Was mich dabei noch stört, ist die Einführung in die Sitzlehne. Sie fluchtet nicht mit der Sitzfläche. Hier muss ich wohl noch einmal nacharbeiten.

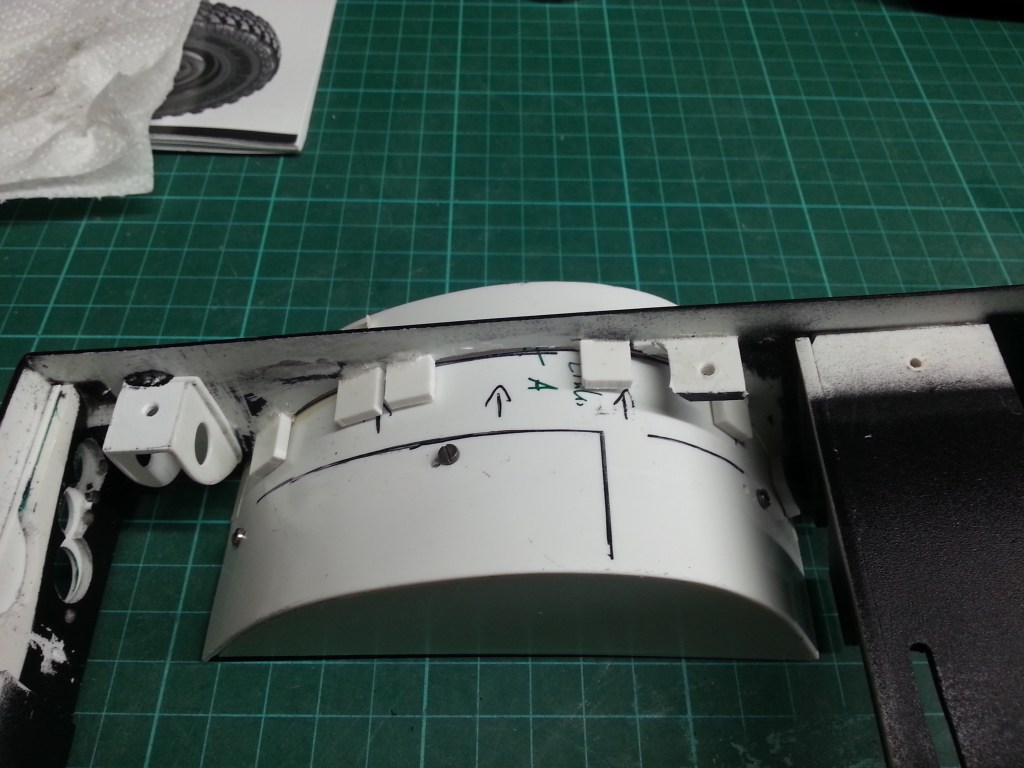

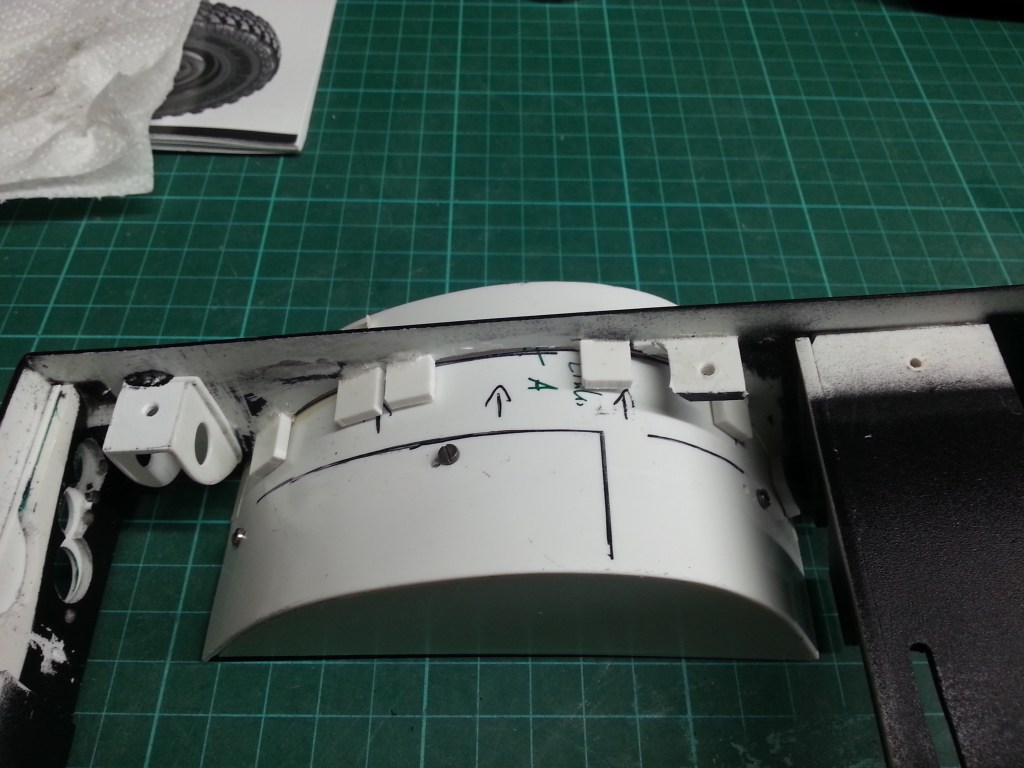

Auch an der Ladefläche steht noch einiges an Arbeit aus. Die Innenkotflügel sind inzwischen in Form gebracht und warten auf die Montage unter der Ladefläche. Dazu habe ich in den vergangenen Wochen an verschiedensten Befestigungen gearbeitet und alle Varianten wieder verworfen. Der wohl letzte Stand ist hier nun zu sehen. Entlang des Innenkotflügels wurden beidseitig kleine Laschen angeklebt. An diesen wird später der Innenkotflügel separat verschraubt. Dazu werden noch Löcher gebohrt und alles mit versenkten Schraubenköpfen miteinander befestigt.

Vor den Befestigungsarbeiten musste natürlich der noch unförmige Radkasten in Form gebracht werden. Hier und dort etwas abschneiden oder schleifen, bis es wunschgemäße Formen angenommen hatte. Meine gebogenes Aluprofil war ein eine gute Idee. Für die folgenden Arbeiten wurden sie permanent gebraucht.

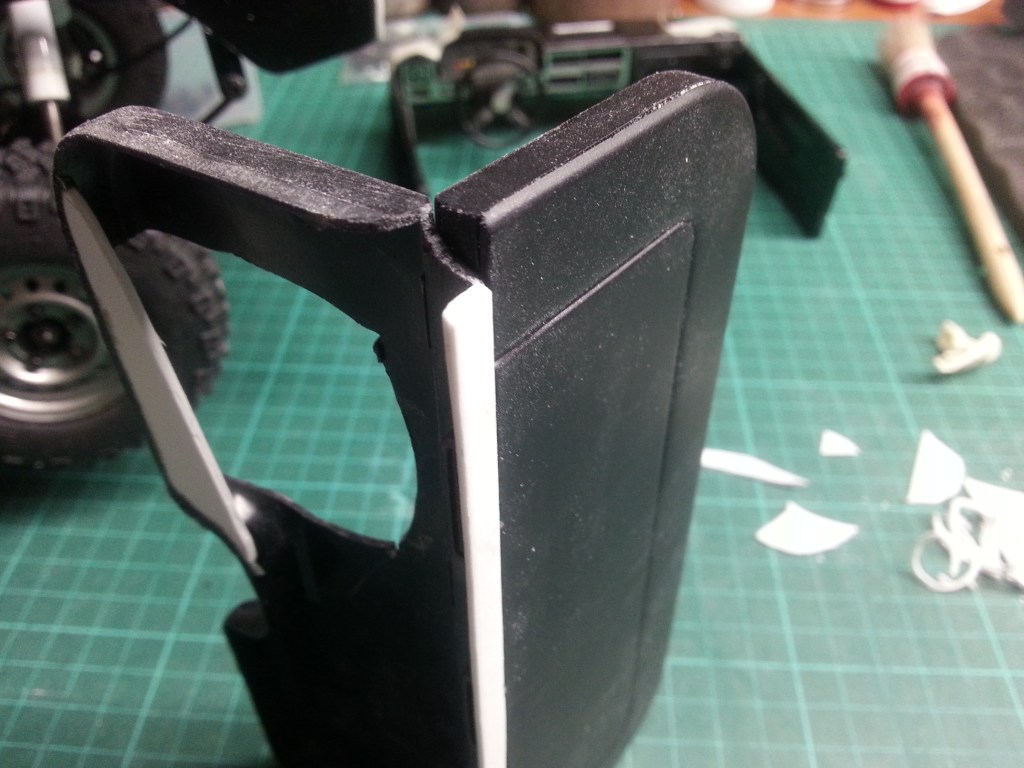

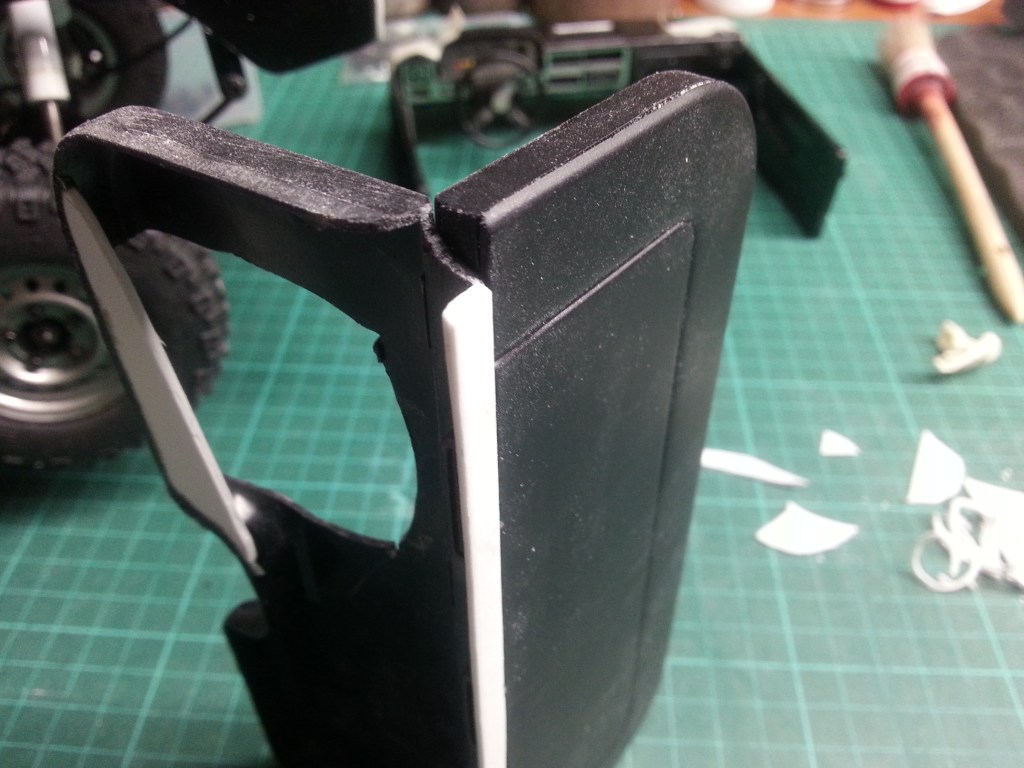

Der so entstandene Übergang zur Karosserie, war mir aber noch zu unförmig.

Eine 8mm Forex-Platte wurde nach der Kontur des Kotflügels mit der Laubsäge ausgesägt.

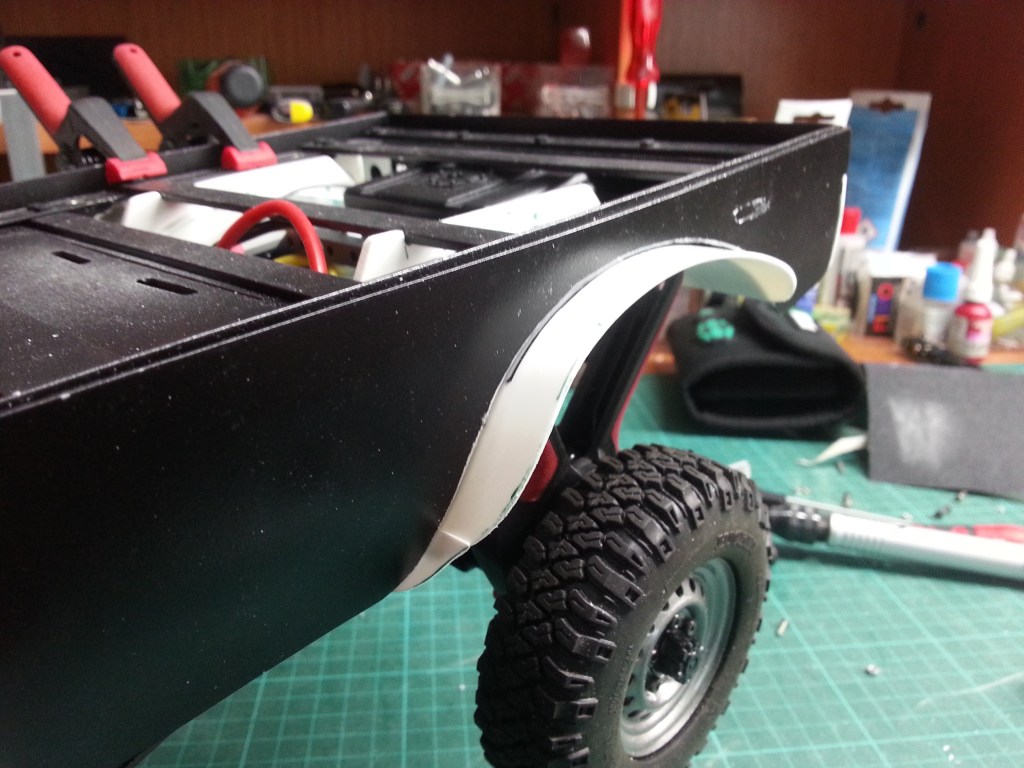

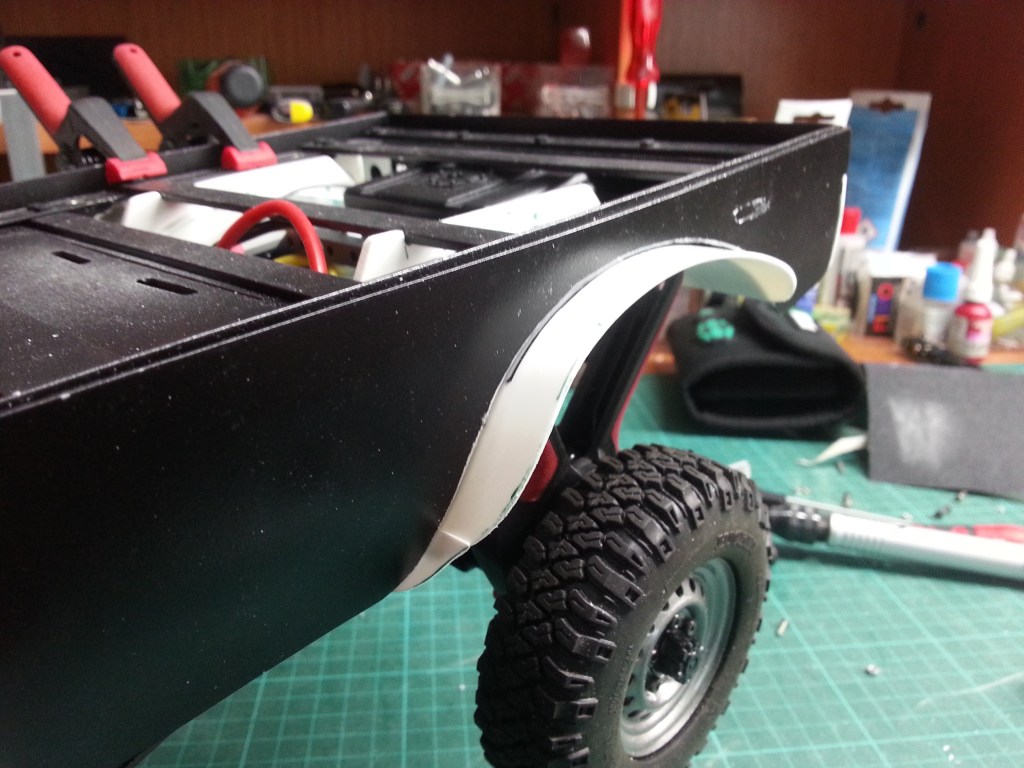

Nach vielen Schleif- und Anpassungsarbeiten die erste Anprobe.

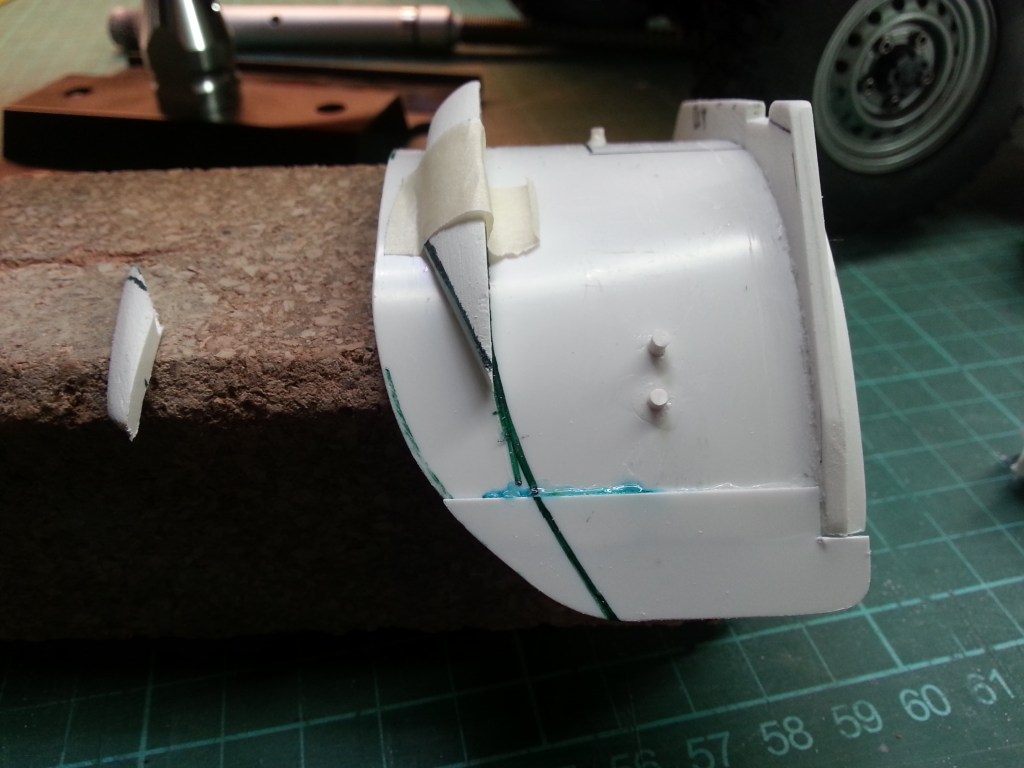

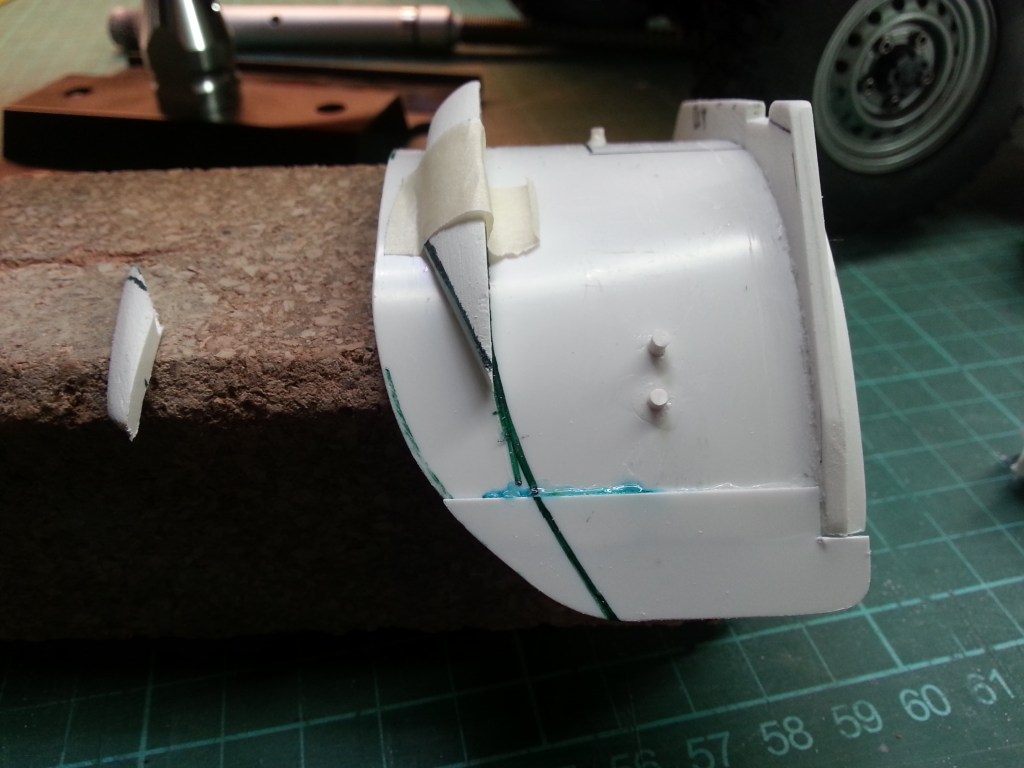

Durch die Kontur der Seitenteile, war aber noch ein weiteres Bauteil erforderlich. Das erforderte besonders viel Geduld und Anpassungszeit. Ein schräg angepasstes Bauteil, entsprechend der Kontur im unteren Bereich des Radkastens. 🤦♂️

Beigeschliffen, lässt sich nur noch am grünen Strich die Schnittkante erahnen. Feinspachtel wird den verbliebenen Rest kaschieren müssen. Das alles für beide Seiten individuell hergestellt.

Der Radkasten wird ja später im Radlauf verschraubt. Da das geschnitzte Profil nicht mit dem Seitenteil, sondern dem Radkasten verklebt wird, habe ich diese Flächen sicherheitshalber abgeklebt. Das erspart das abschleifen von herausquellenden Kleberesten. Verklebt wird nämlich direkt im montierten Zustand, um einen möglichst perfekten Sitz zu erzielen.

So fing es an, unten der erste Klebepunkt…

Wird schnellstmöglich verklebt und fortgesetzt… 😉

English Version

The Toyota Hilux is ready to go

Sources: Internet image search

Not everything goes according to plan. The scope of work for the Toyota Hilux conversion has exploded, contrary to the original plan. For me, however, this is no reason to panic, rather the opposite. All planned and especially the unplanned construction steps have led to a positive result so far. Therefore, good mood and confidence are the order of the day for the remaining construction steps. Even if luck is still needed here. A complete paint job is the biggest challenge. Furthermore, the rear section, the driver’s seat including interior optimisation and, not to forget, the lighting. For this reason, there is no end to the construction in this article. I’m writing during construction, so to speak, and the interior is now to be designed a little more elaborately than previously planned. Building is just too much fun! 😃

For the lighting I have already contacted my forum colleague to get the necessary electronic components. There are offers of freely editable lighting electronic components on the market. I myself, however, decided on the offer of a forum colleague in the Rockcrawler forum. I have already reported in detail about their great possibilities in an earlier post. I will continue with the facts in the next article.

First, however, the conversion of the interior to provide Klein-Scalecrawler with an adequate workplace. The driver could not find his place without amputations of the lower extremities, or better a conversion. Manufacturer RC4WD had by design let the floor of the driver’s cab end at the level of the lower edge of the seat and at the same time built it in high. This free space would accommodate the control unit and battery. However, I had already planned other places in the chassis for this. So the driver could hope for a correspondingly lowered seat position and an enlarged footwell. Surgical interventions would therefore not be necessary. On the way to this realisation, however, a surgical intervention took place, but on the driver’s seat. The fact that the driver would have needed a roof hatch to sit upright in the car prompted me to take a daring step. A hole in the driver’s seat, just to let the figure sink a little deeper into the seat, unfortunately without the hoped-for success. The only result so far, a hole in the driver’s seat. 😏

So making room and reorienting was the order of the day. This began with the dismantling of the interior. It was clear that the floor had to be lowered, the lower partition to the engine compartment cut out and redesigned. This in turn made it necessary to extend the two side panels. Therefore, first a picture of the actual state. The floor just below the steering wheel and the pedals far back, at the level of the cockpit.

So there is no room for a driver who in reality is a good 1.80 m tall. The interior view shows the too short side panelling, but also the free space for the electronics underneath. Comparing this with real pictures, you can see that the design of the visible surfaces was largely based on the original. Therefore I will limit myself to the production of the still missing areas.

Following photos of the original side fairing. It is very simply constructed and corresponds to its intended use as a working tool. So the production of the element still missing at the bottom should succeed 😉

Since the present interior is very realistically designed and has already been upgraded with laser-cut metal applications, my goal was to use as many components as possible. Therefore, first of all, the floor was separated from the seating area. In order to achieve the necessary seat height, the contour of the seat was transferred onto two layers of forex plates. Glued together and brought into shape, the first construction stage of the new bench. Slightly contoured towards the bottom, just like the original. It is always nice to see what can be created from two glued and initially shapeless pieces of plastic.

This is how it looks in the original. My seat must therefore be lowered further back. That means more sanding work on the substructure.

The new floor was adapted to the inner dimensions of the body and screwed to the frame. Later I added an extension. This way, the footwell towards the front should look as much like the original as possible. The hole in the seat has to be reworked a bit, but in the end it is necessary and also coherent. Black foam is inserted underneath the seat to prevent the driver from seeing the lowered seat recess. A 75 kg rider always sinks a little into the seat cushion. 😄

Sanding and adjustment work also on the seat back. Unfortunately, it will not be visible later, but it is great fun to build something handsome. To do this, the back of the seat was shortened once and given a finish. Another notch between the backrest and the seat created space for the swivel fitting. Not functional, but optically nice to look at, if you could still see it later on. 😉

The following is the fitting of the folding hinge. On the left, the almost finished version.

The bottom part and the seats finally came together. Some filigree grinding work is still necessary.

Now I’m thinking about the seat rails. A picture was to blame. That’s what happens when you find such nice photos in an image search on the internet. It shows a newer model, but it is attached to the old one in a similar way, as you can see above.

At this point, I would like to say a big thank you to the world. Many people who post seemingly insignificant pictures here create a real treasure trove and inspiration for all the model builders of this world. 😍

The Seat fitting mounted. What still bothers me about this is the insertion into the seat back. It is not aligned with the seat. I’ll probably have to rework this again.

There is still some work to be done on the loading area, too. The inner mudguards have been shaped and are waiting to be mounted under the loading area. During the last weeks I have worked on different fixings and rejected all variants. Here you can see the latest version. Along the inner wing I glued small flaps on both sides. Later, the inner wing will be screwed to these tabs separately. Holes are drilled and everything is fixed with countersunk screw heads.

Before the fastening work, the still misshapen wheel arch had to be brought into shape, of course. Cut or grind a little here and there until it had taken on the desired shape. My bent aluminium profile was a good idea. They were permanently needed for the following work.

The resulting transition to the body was still too shapeless for me.

A 8mm forex plate was sawed out with the fretsaw according to the contour of the wing.

After a lot of sanding and adjusting work the first fitting.

Because of the contour of the side parts, another part was necessary. This required a lot of patience and fitting time. A diagonally adjusted component, corresponding to the contour in the lower area of the wheel housing. 🤦

Sanded down, the cut edge can only be guessed at by the green line. Fine putty will have to conceal the remaining residue. All individually produced for both sides.

The wheel housing will be screwed into the wheel arch later. Since the carved profile will not be glued to the side part but to the wheel housing, I masked these surfaces to be on the safe side. This saves the sanding off of adhesive residues. The glue is applied directly in the assembled state to achieve a perfect fit.

This is how it started, below the first glue dot…

Glued as quickly as possible and continued… 😉

Translation, with the kind support of deepl.com