Quellen: CTI-Modellbau

English Version

Nach einigen Wochen konzentrierter und auch harter Arbeit, ist das Ziel in Sichtweite. Das erste von vier im Bau befindlichen Modellen nähert sich der Fertigstellung. Der Toyota Pickup aus der Modellreihe RN36, hat die Zielflagge im Blick. Der letzte Beitrag endete mit der lackierten Ladefläche. Was ist seitdem geschehen?

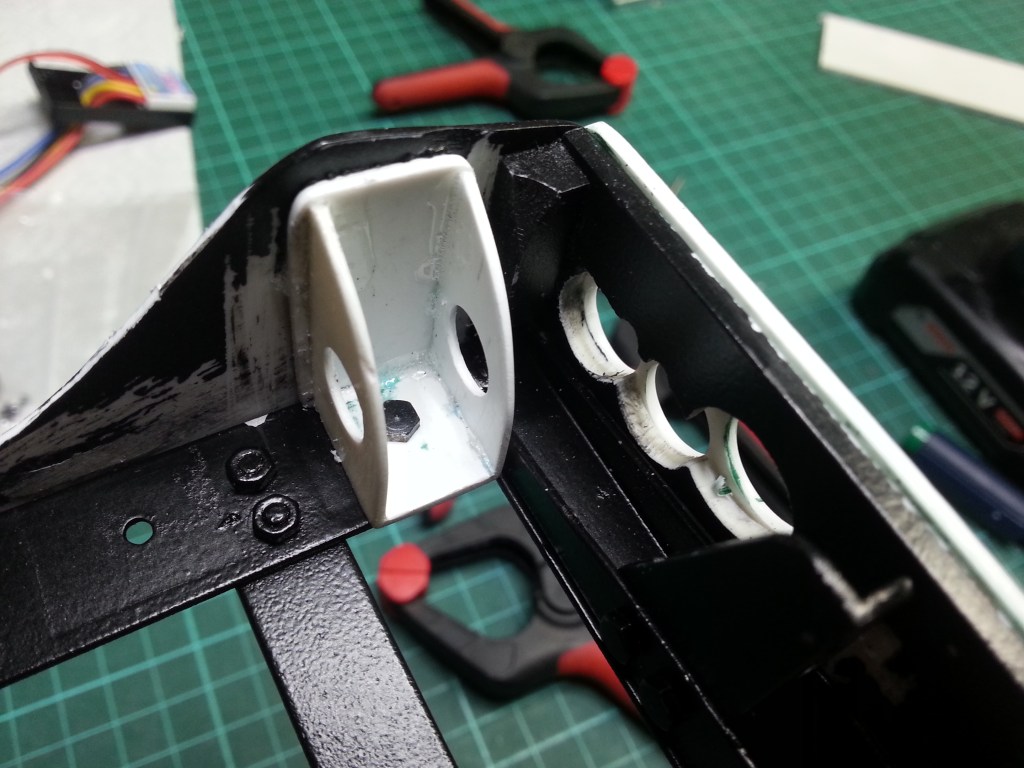

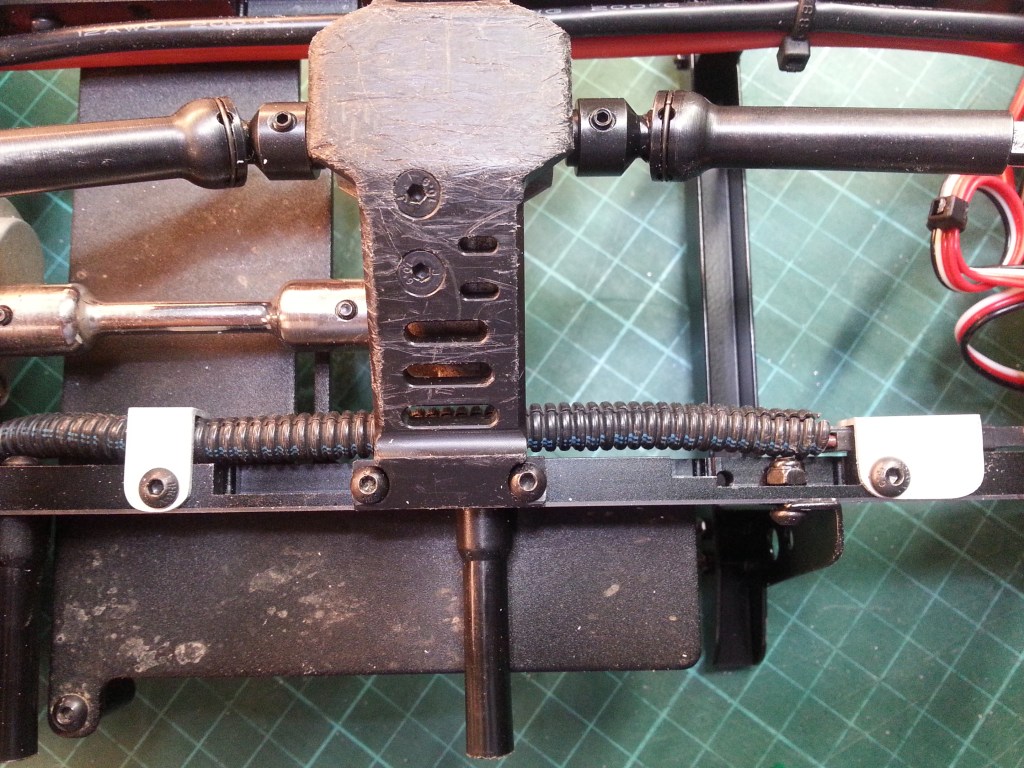

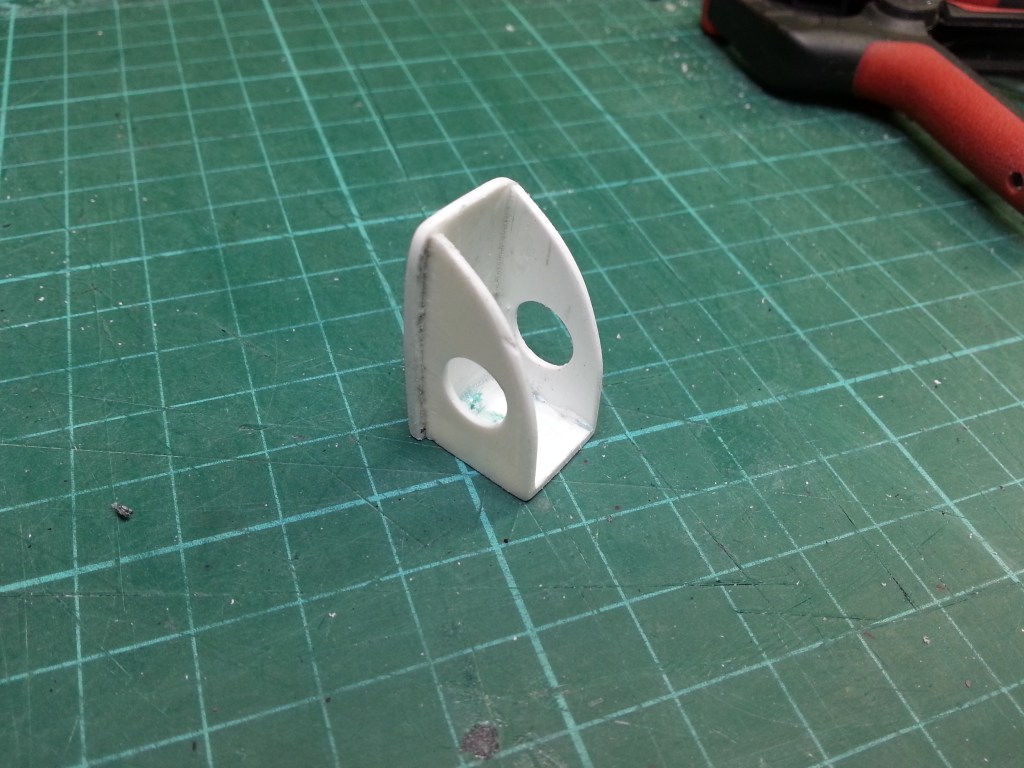

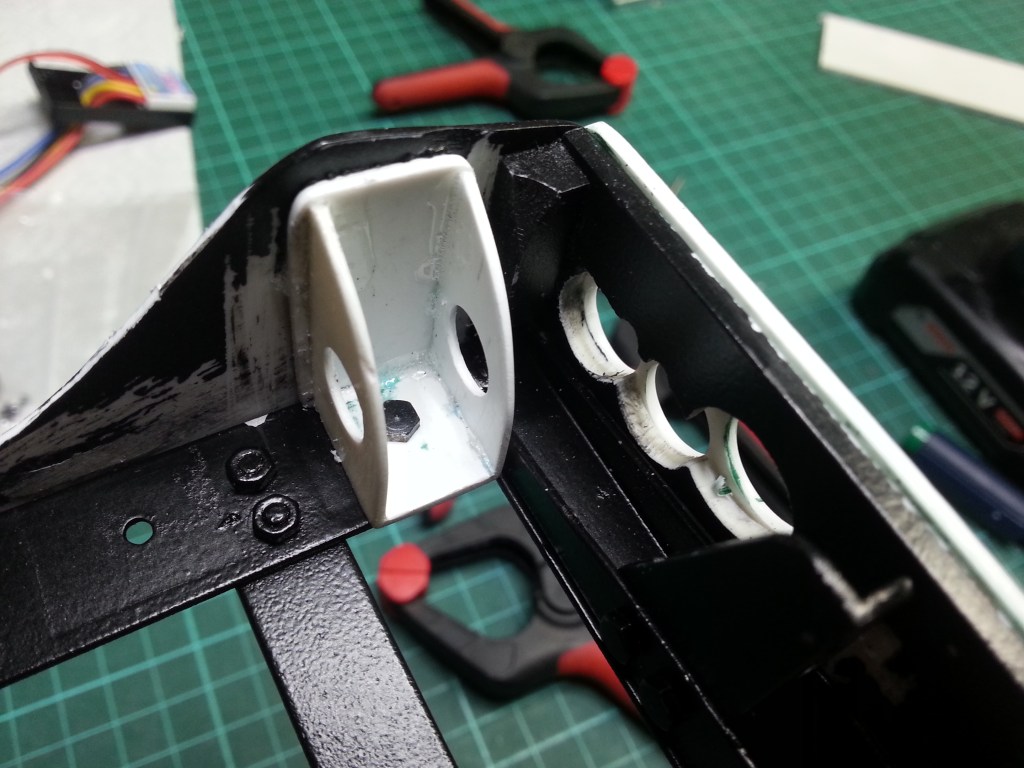

Das wichtigste für mich, die Halterung des Ladeflächendrehpunktes und das vordere Auflager wurden noch einmal komplett neu gebaut. Aus optischen Gründen, aber auch die Stabilität genügte nicht meinen Erwartungen. Gleichzeitig hat die hintere Halterung nun auch einen Anschlag integriert. Vorher klappte die Ladefläche so weit nach hinten, bis die Rückwand mit dem Rahmen kollidierte. Im schlechtesten Fall würde dieser beschädigt. Meine neue Variante verhindert das erfolgreich. Der überstehende Schraubenkopf der hinteren Rahmentraverse, beschränkt nun den Bewegungsraum.

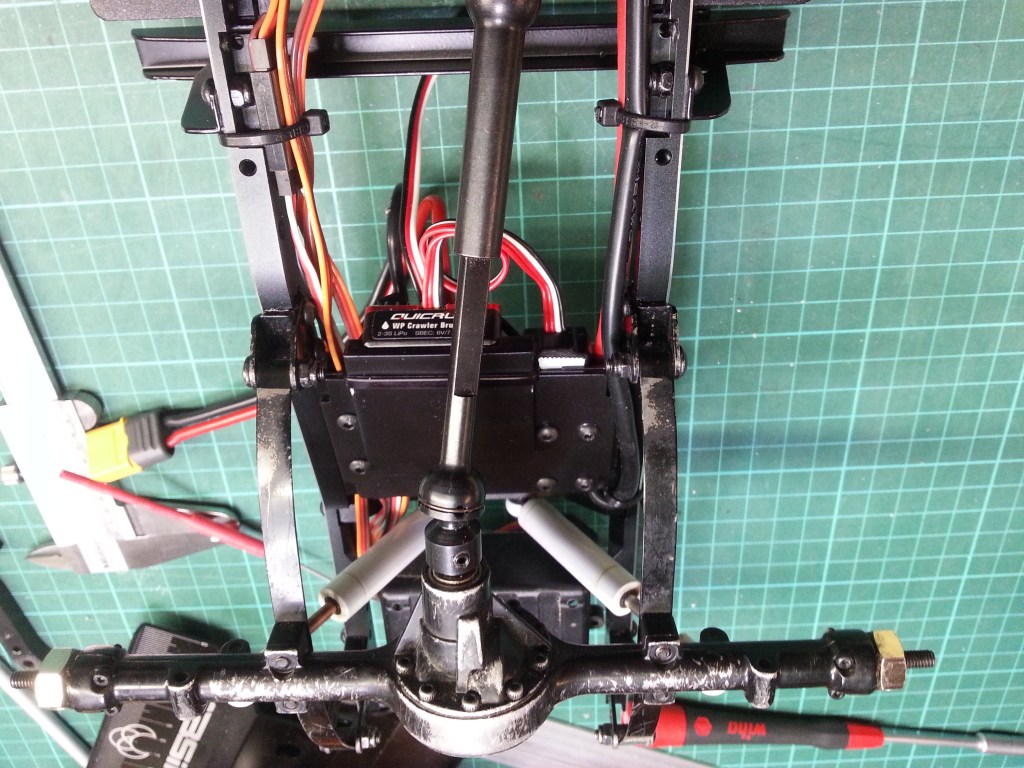

Nachfolgend ist die Rückseite zu sehen.

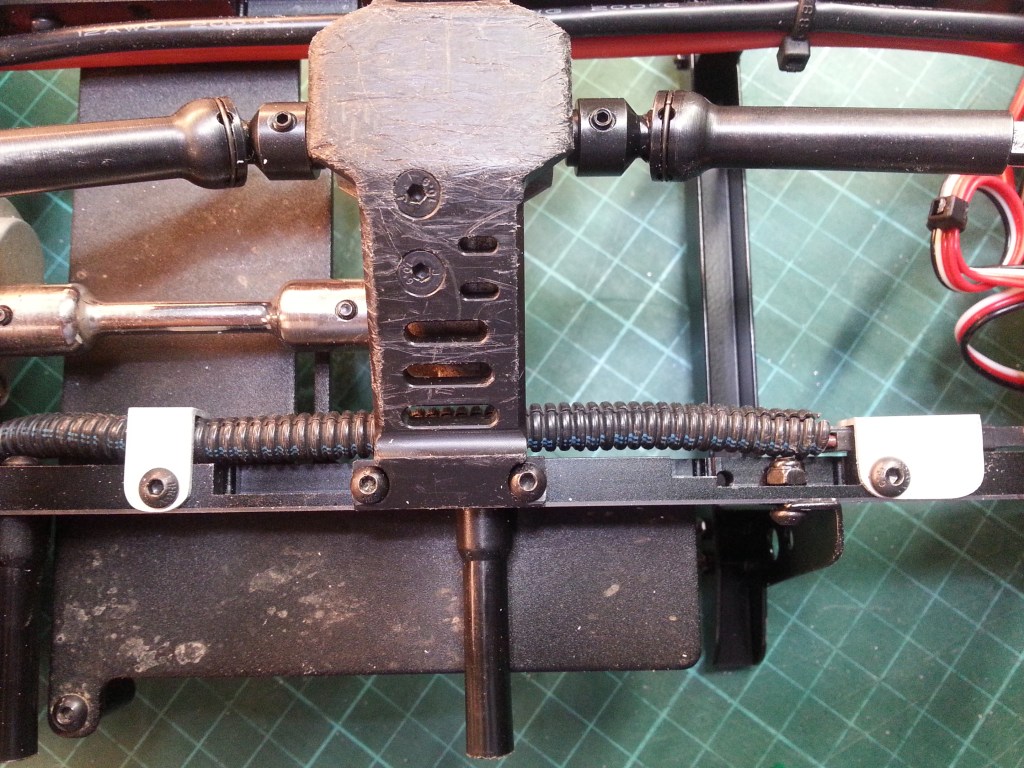

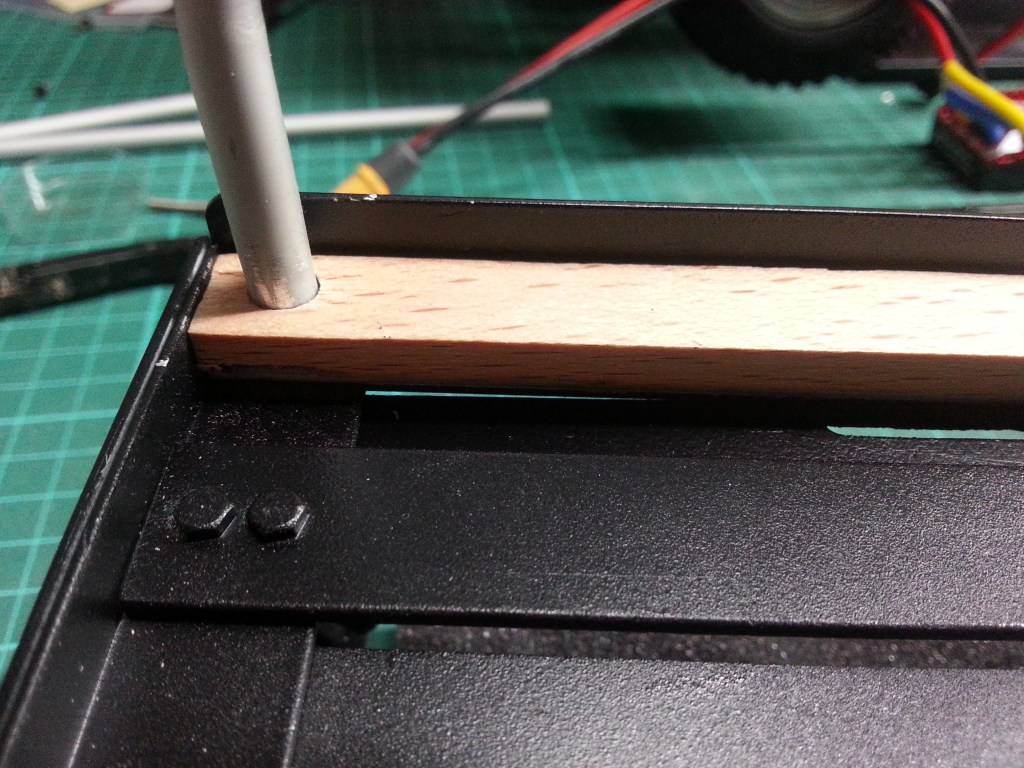

Vorne wurde die gleiche Bauweise angewendet. Ein Aluminiumwinkel wurde auch soweit bearbeitet, dass er in das U-Profil des Ladeflächenträgers hineinpasste.

Die Befestigung erfolgte mit zwei Stahlschrauben M2, die mit insgesamt vier Muttern befestigt wurden. Das verhinderte ein nachträgliches Verdrehen des Winkels, hier zu sehen.

Bohrungen ergaben zudem ein realistischeres Bild.

Bevor die Ladeflächenhölzer befestigt werden, kam zuerst der Transportbügel an seinen Platz. Die dabei entscheidende Frage, wie befestigen? Meine Idee dazu war etwas herausfordernd. Einmal sitzt der Bügel ja in zwei Bohrungen, der vorne quer eingebauten Holzbohle. Das alleine wird aber nicht halten.

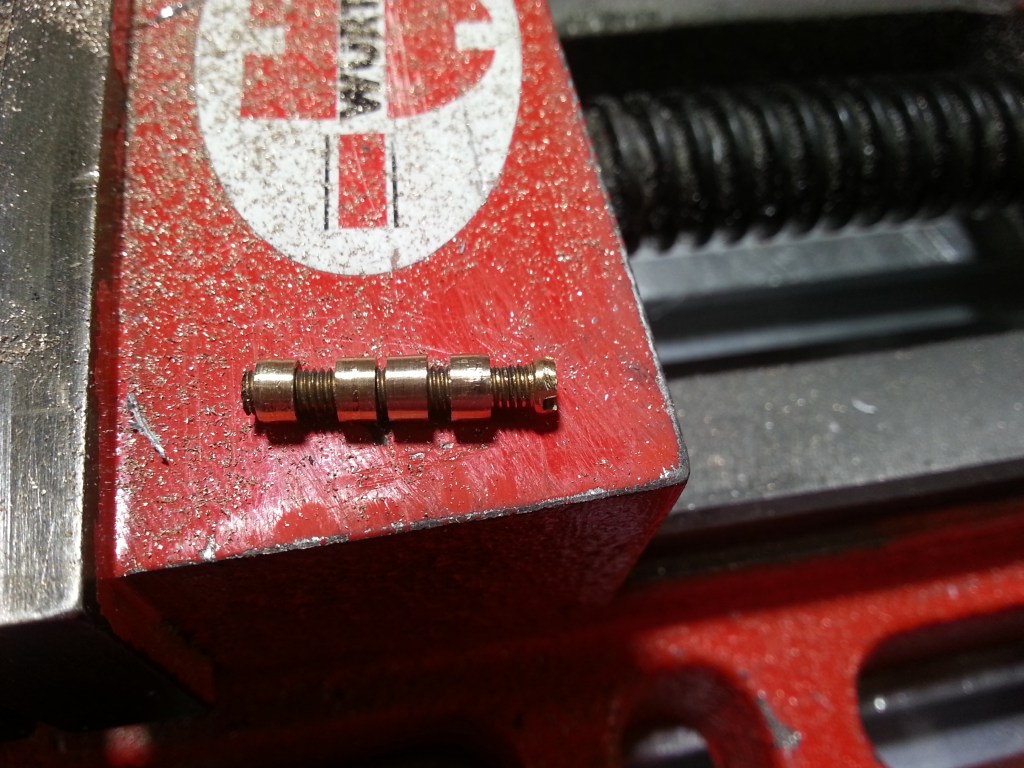

So startete mein Versuch. Vier Messingmuttern M3 wurden auf eine Schraube komplett aufgeschraubt. Das überstehende Gewinde in die Bohrmaschine eingespannt und die Muttern schrittweise mit Feile und Schmirgelpapier auf ca. 4,1 mm abgetragen. Der Aluminiumbügel mit einem 4 mm Bohrer auf Maß gebracht.

Im Backofen wurde der Alu-Bügel erhitzt und die Messinghülsen im Gefrierschrank abgekühlt. Mit Gefühl, Hitzeschutz an den Händen und auch etwas Nachdruck, fanden so die Messinghülsen ihren neuen Platz im Aluminiumrohr.

Diese Variante konnte schließlich auch von unten mit der Ladefläche verschraubt werden. Wenn ich auch zu Beginn nicht so recht an die Machbarkeit glaubte, so hat es doch funktioniert. 😎

Eine Alternative wäre ein eingeklebter 4 mm Aluminiumstab, mit eingeschnittenem Gewinde, gewesen.

Aus optischen Gründen, wird ein Flansch den unteren Abschluss des Bügels zum Holzboden dekorieren. Ein Bild folgt im nächsten Beitrag.

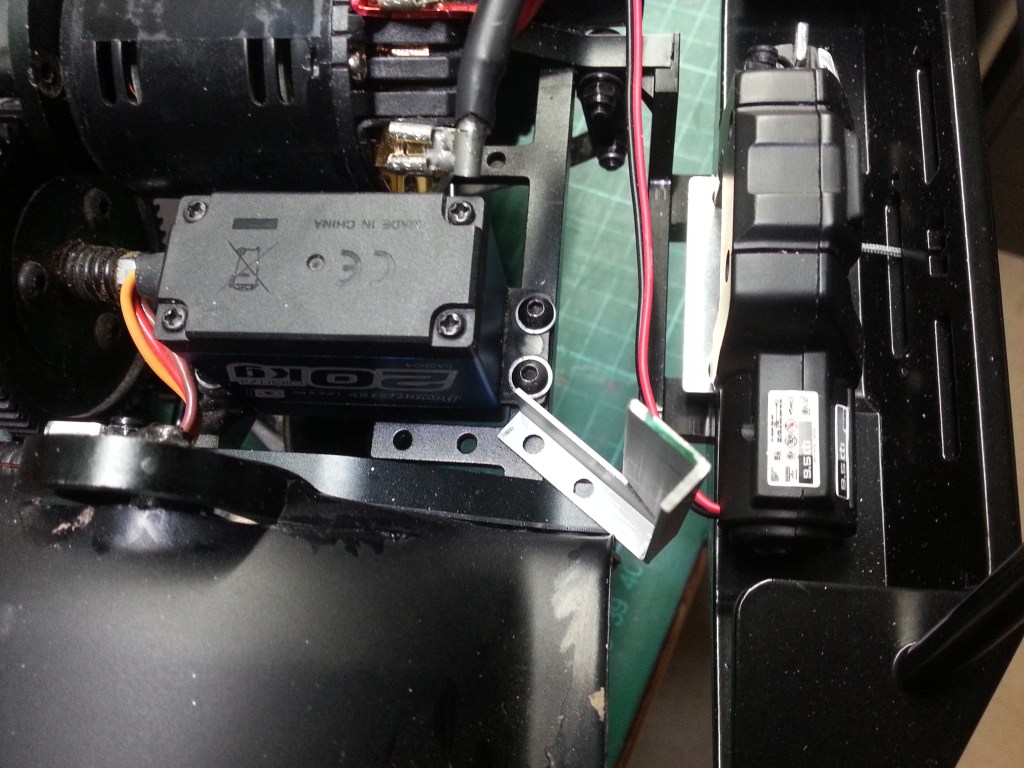

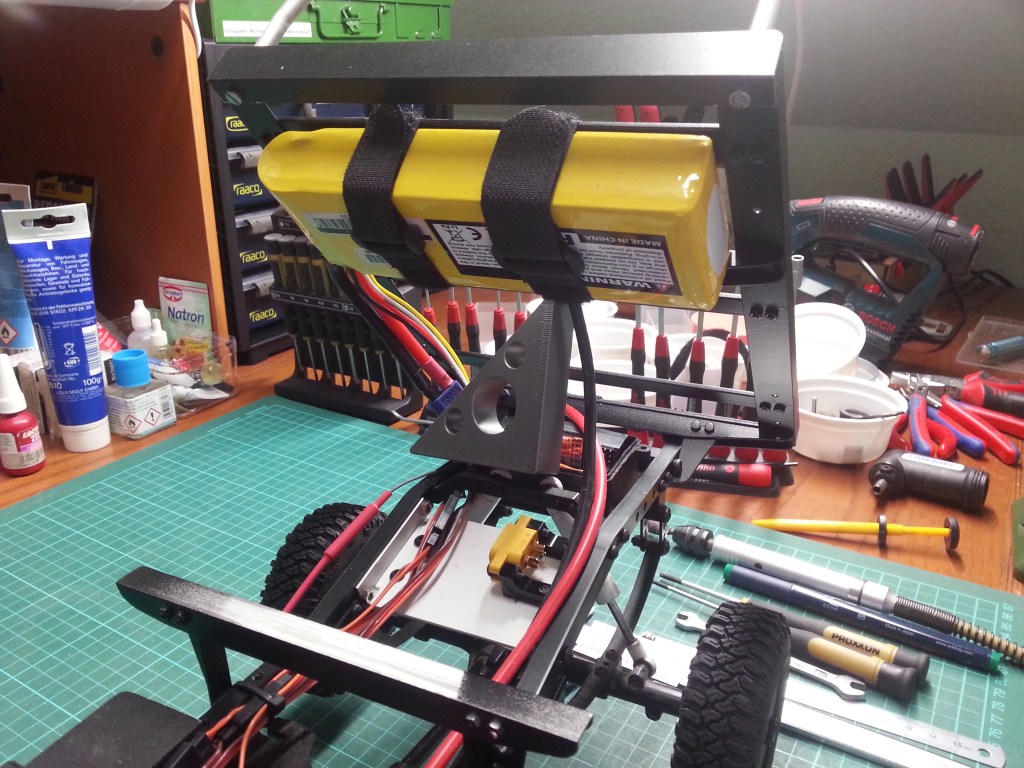

Die Montage des Fahrtreglers war unter der Ladefläche vorgesehen, unmittelbar vor der Dämpferbrücke. Dazu wurden zwei Aluwinkel, eine Platte aus Kunststoff hergestellt und zwischen den Rahmenelementen verschraubt.

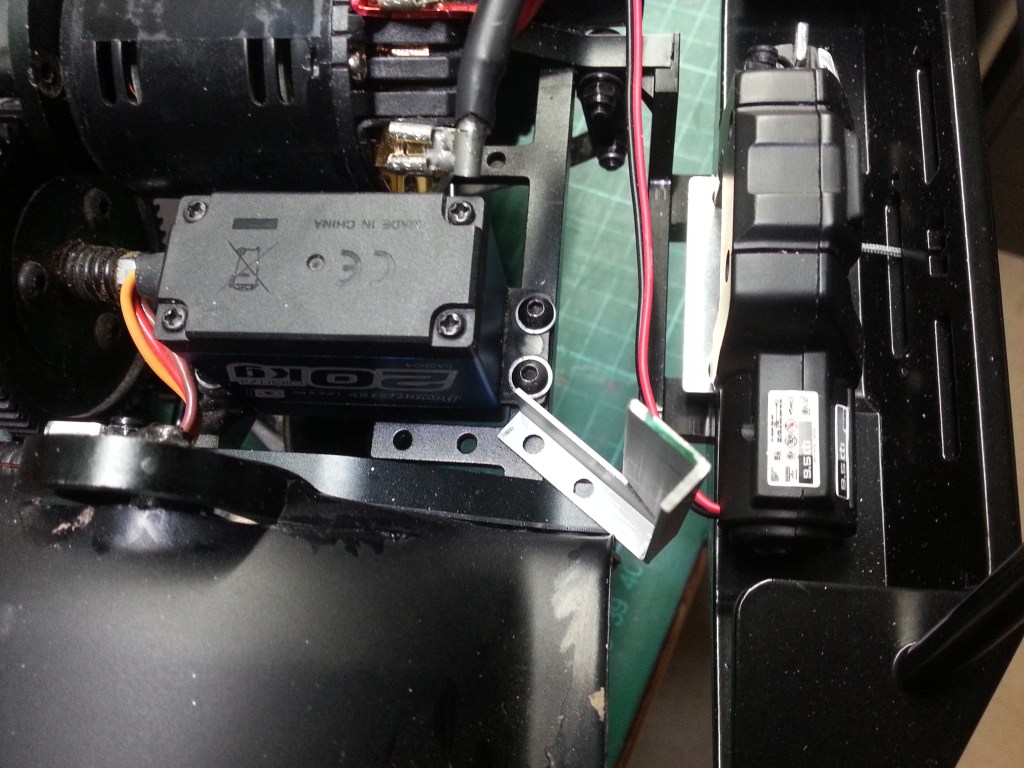

Der Werdegang der Elektronikablage war etwas umfangreicher, als zunächst geplant und hier bereits montiert zu sehen ist. Zunächst aber die Steckerbelegung meiner Fahrzeuge. Akkus mit XT60 Technik habe ausgangsseitig einen XT60-Stecker. Um im Störungsfall eine erste Störungsquelle auszuschließen, montiere ich daher eine zusätzliche Steckverbindung mit einer XT60-Buchse vor dem Motor, im Bild oben zu sehen. In diese Buchse kommt der vom Fahrtregler kommende Stecker. Viele verlöten diese Verbindung. Ich möchte aber damit etwas flexibler sein. Zum Beispiel könnte ich so testweise das Akku mit dem Motor direkt verbinden und einen Fehler im Fahrtregler ausschließen. Der Wechsel des Fahrtreglers ist so auch schnell und werkzeuglos erledigt. Das bleibt aber meine ganz persönliche Philosophie. Nun zum finalen Aufbau, bzw. den nachfolgenden Modifikationen.

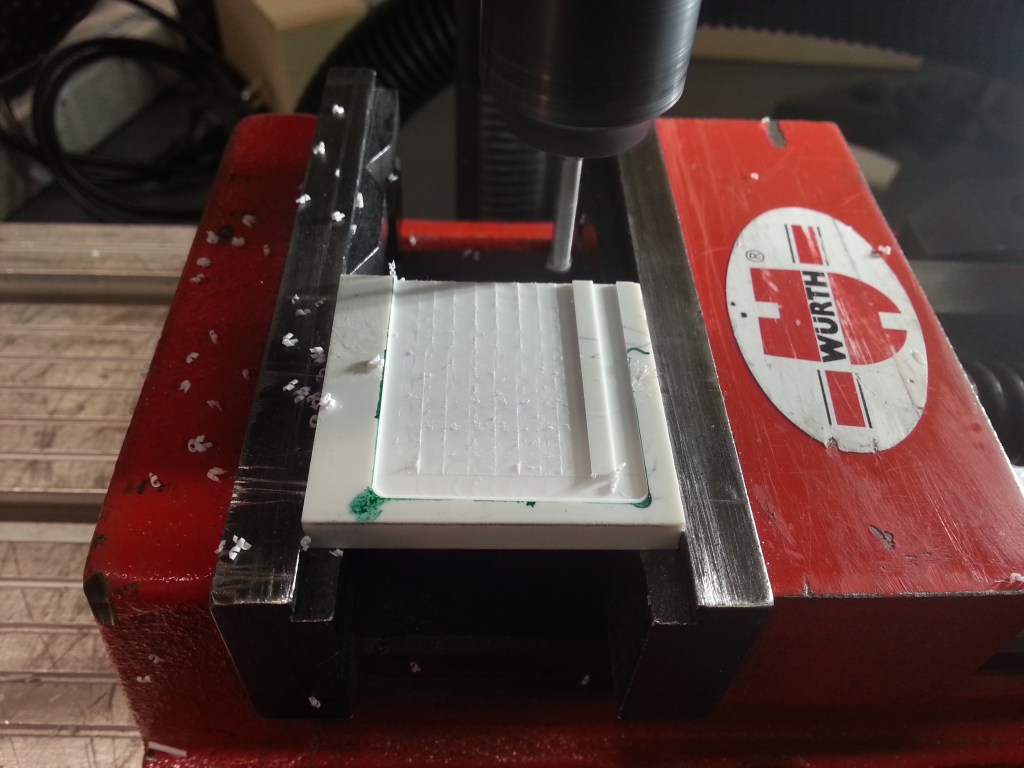

Mit direkt auf der Ablage montierten Fahrtregler, gibt es einen Kontakt mit dem großen Akku. Daher habe ich eine abgesenkte Ebene aus einem Rest herausgefräst. Eine weitere Aussparung wurde in die Ablage geschnitten und unter die Ablage geklebt. So wird der Fahrtregler ausreichend tief sitzen und nicht mehr mit dem Akku kollidieren.

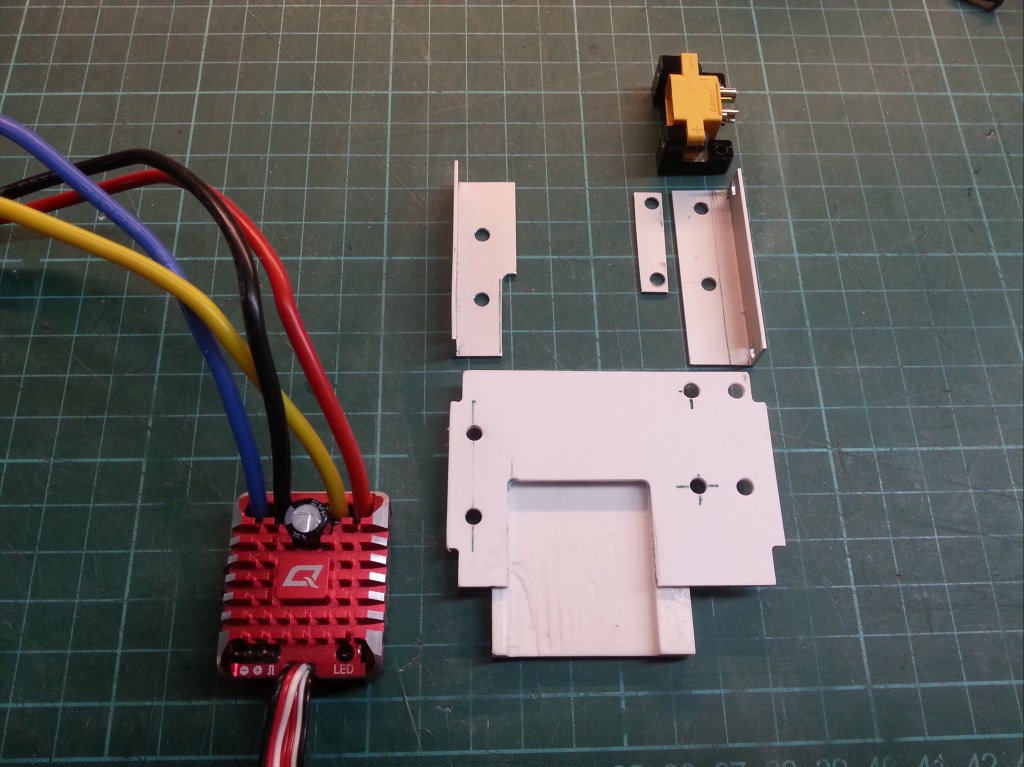

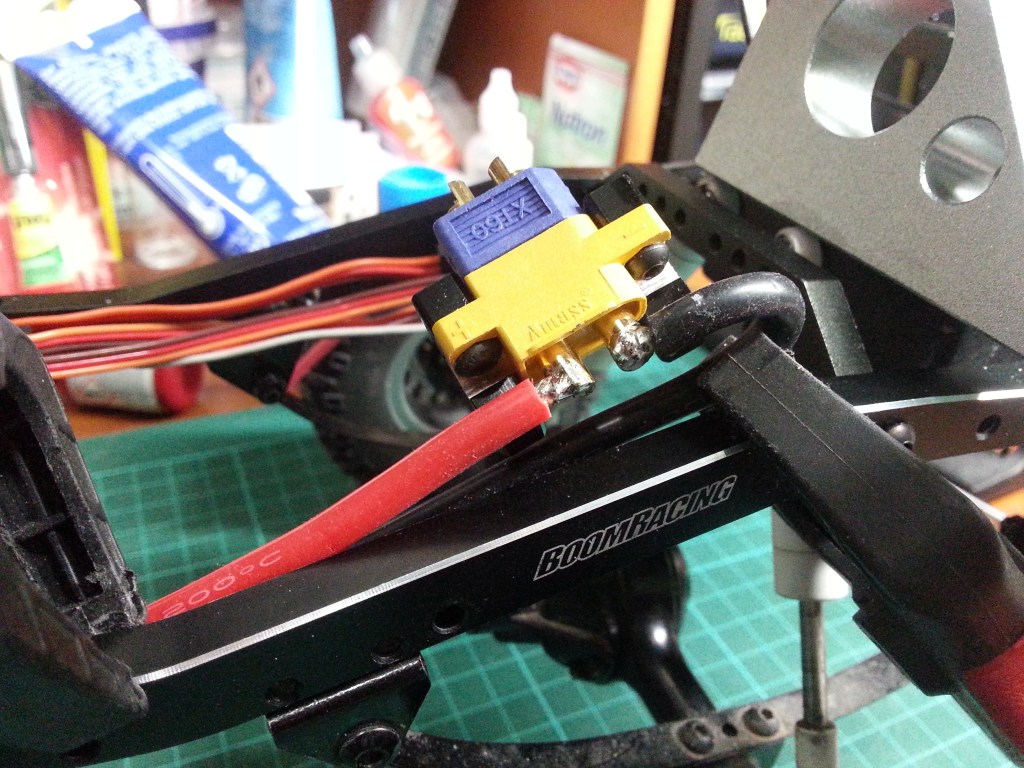

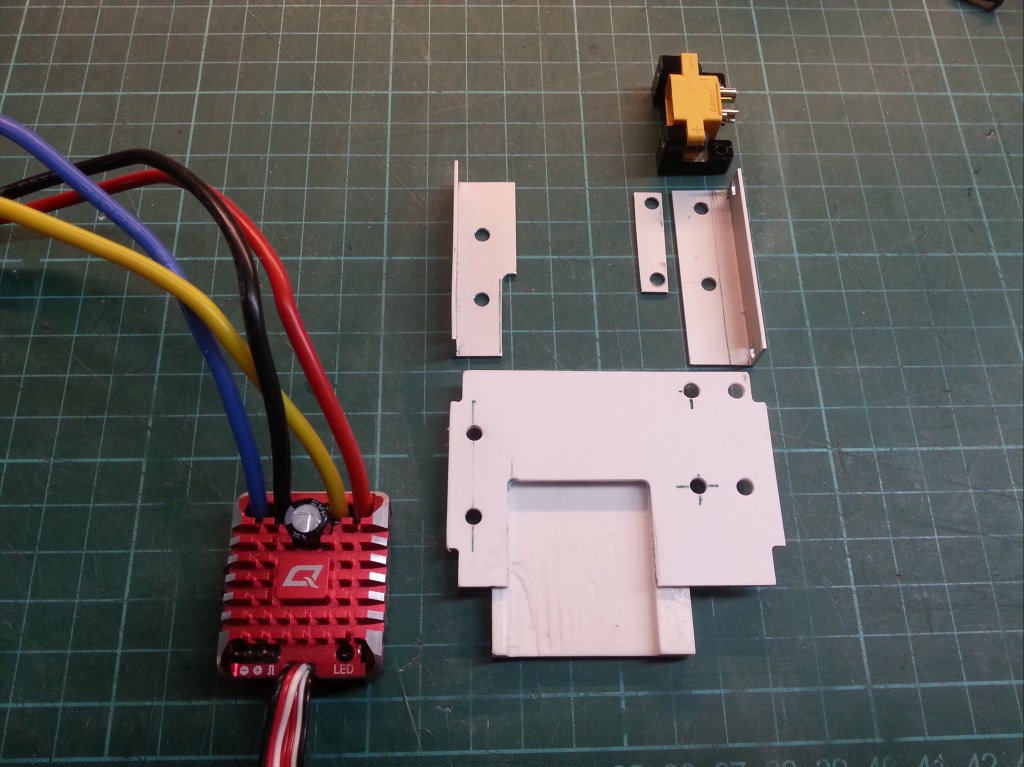

So sehe die Einzelteile vor der Montage und Lackierung aus. Am Winkel des zweckentfremdeten Servohalters gab es auch noch eine Modifikation. Die Buchse wurde nun auf der Innenseite befestigt und dazu der Winkel etwas ausgefräst. Somit wird die Einheit mehr Richtung Rahmen wandern und etwas mehr Platz auf der Ablage zur Verfügung stehen.

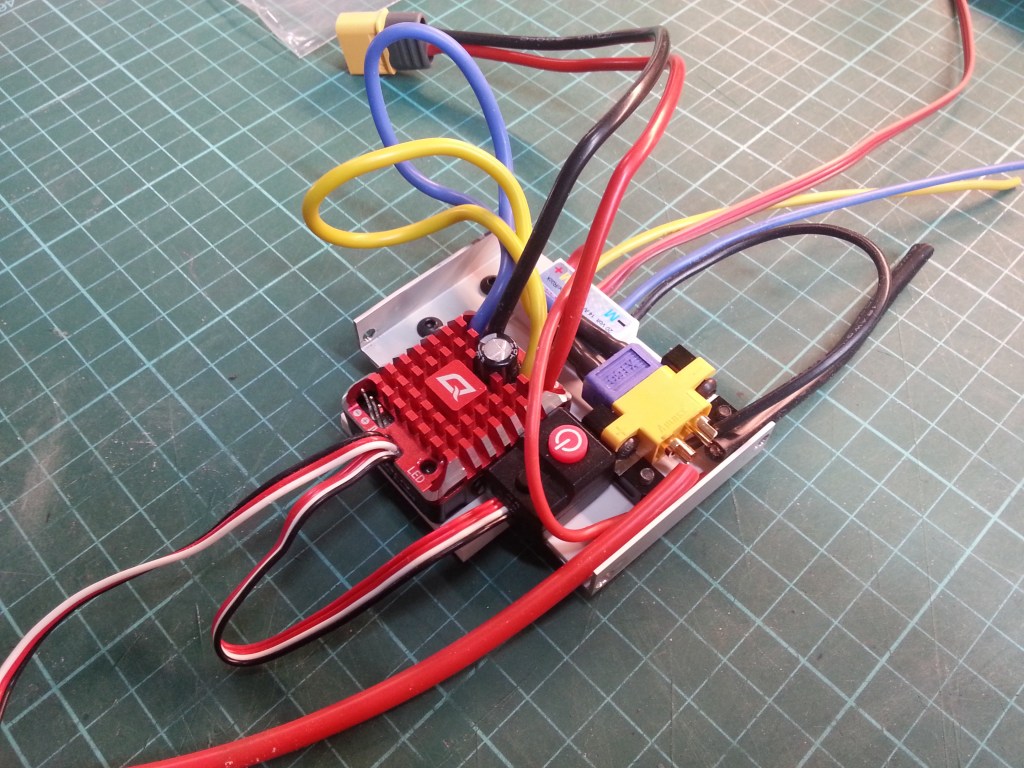

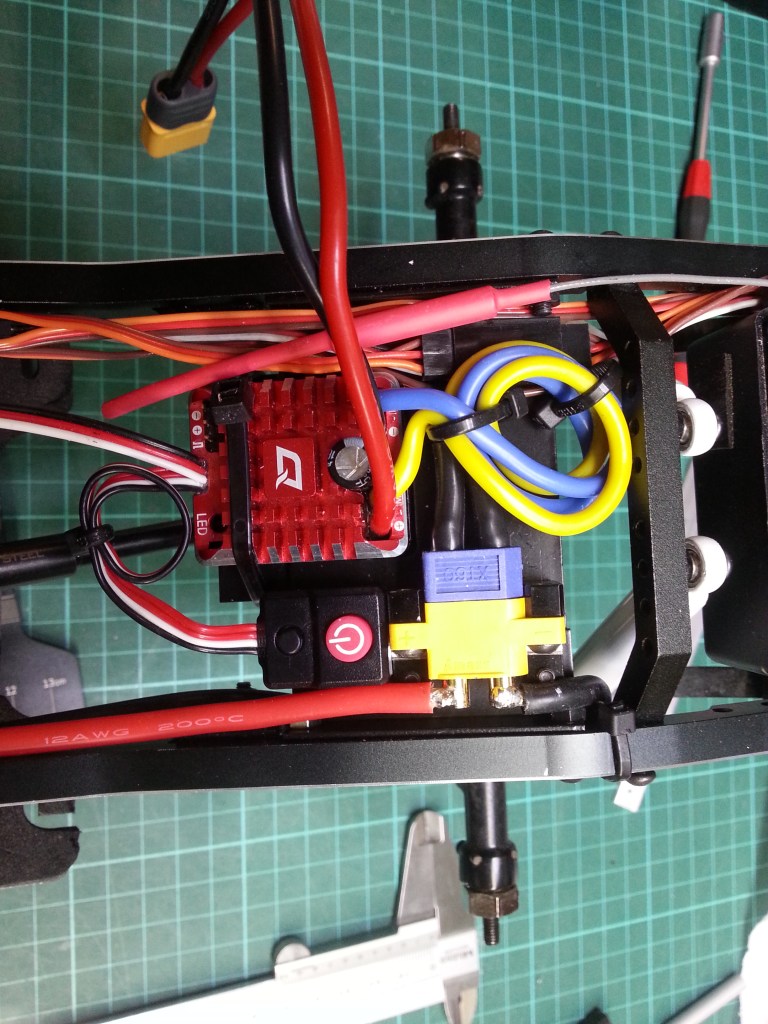

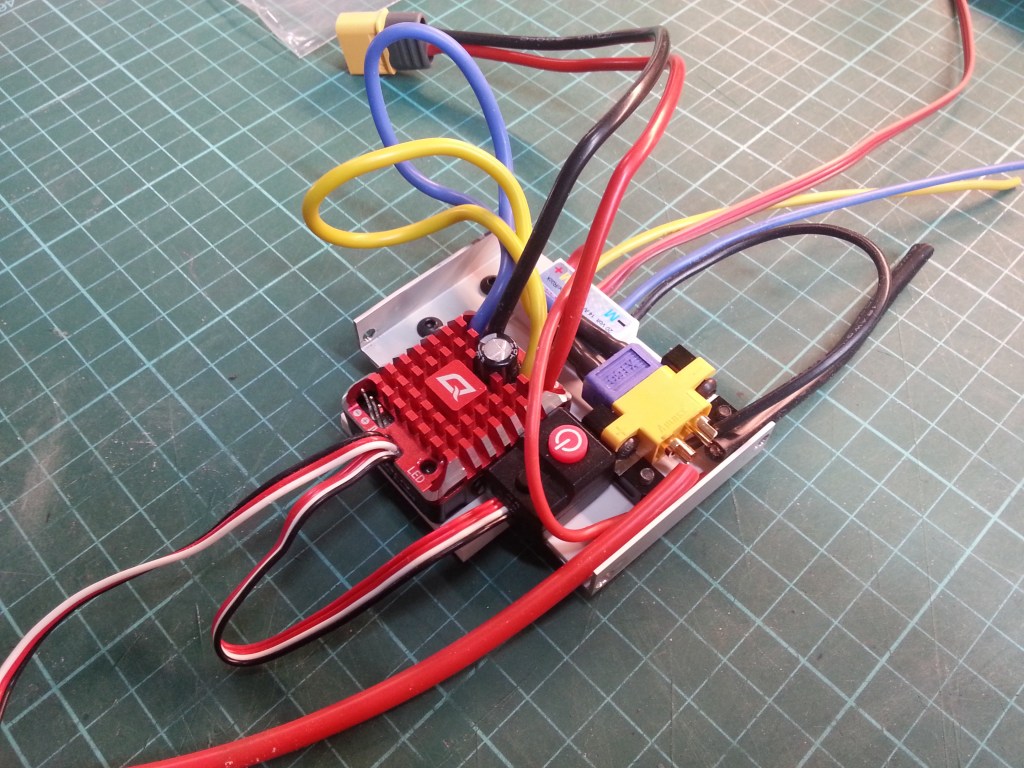

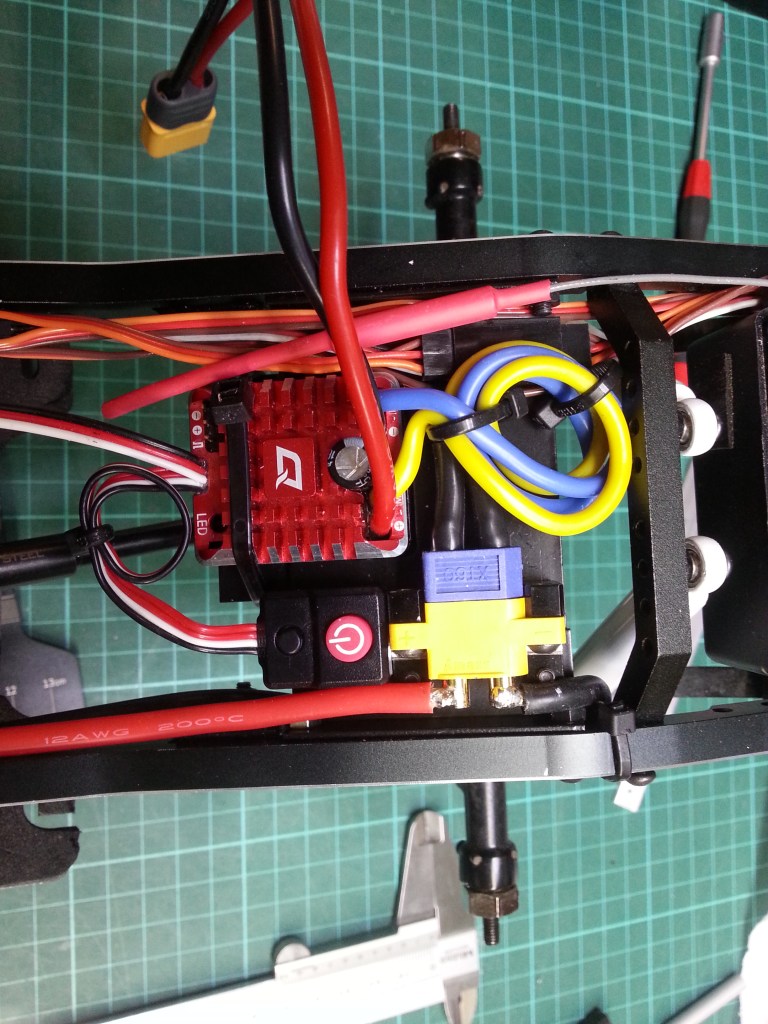

Hier ist nun zu sehen, wie beengt die Platzverhältnisse sind Alles wurde probeweise montiert. Auf der rechten Seite sind die Plus- und Minusleitung zum Motor. Jeweils parallel dazu die Spannungsversorgung des Thor Reglers für die Seilwinde. Über diese Steckverbindung ist der Fahrtregler angeschlossen, gelb und blau, oben links im Bild. Die beiden dicken, rot-schwarzen Kabel enden in einer XT60-Buchse, die mit dem Fahrakku verbunden wird. Das rechts oben liegende, blau-gelbe Kabelpaar dient der Seilwinde als Spannungsversorgung. Die links und rechts abgehenden 3-adrigen Kabel sind die Zuleitungen zum Empfänger. Rechts oben die Windensteuerung und links der Fahrtregler mit dem zugehörigen Ein-Aus-Schalter

Die Motorzuleitungen wurden jeweils im 90 Grad-Winkel an die Einbaubuchse angelötet. Rot (+) verläuft dabei direkt nach vorne, schwarz (-) nach hinten und im Bogen unter der Ablage wieder nach vorne. So wurde diese Engstelle platzsparend bewältigt.

Fertig lackiert und vollständig montiert sieht das Bauteil jetzt so aus. Die Bauteile sind so eng an die Rahmenform angeschmiegt und fallen kaum auf. Lediglich das unter der Montageplatte geführte schwarze Kabel (rechtes Bild) ist mir noch ein Dorn im Auge. Hier muss ich noch einmal nachdenken, ob es dafür nicht eine elegantere Lösung gibt. Vielleicht doch auch oben, neben dem Pluskabel? 😎

Von oben…

…unten…

und von der Seite

Für die Kabelführung des Lenkservos habe ich dann aus Resten von Aluminiumwinkelstücken noch einige Halterungen hergestellt. Besonders zwischen dem Innen-Kotflügel und dem Zahnrad geht es sehr eng zu.

Am vorderen Getriebe-Eingangs-Zahnrad…

und im weiteren Verlauf des Schutzrohres

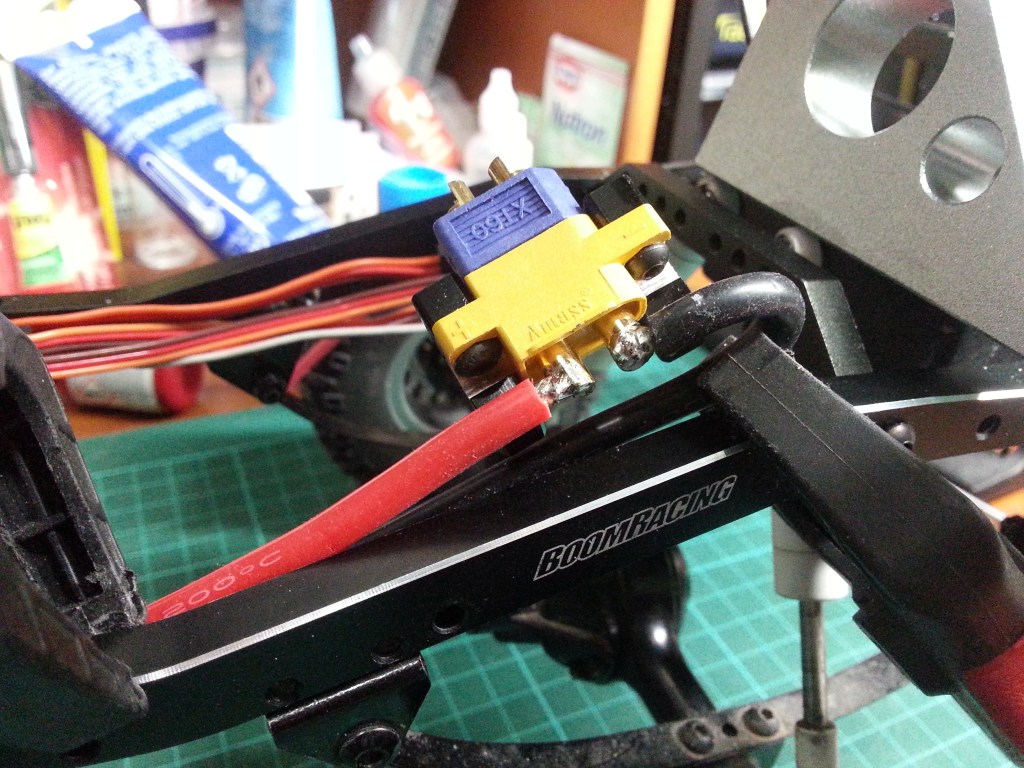

Nachdem alle notwendigen Teile verkabelt wurden, gab es eine erste Probefahrt des Fahrgestells. Es funktionierte alles wie erwartet. Nun zum Anschluss der Seilwinde. Zur Windensteuerung wurde der Regler Thor 14s der Firma CTI eingesetzt. Er ist ca. 23x14x6 mm klein. Daher wird er im Vorderwagen und dort in unmittelbarer Nähe der Winde montiert. Der Montageplatz am Rahmen machte wieder etwas Arbeit. Ein abgewinkelter Rest des Ladeflächen-Unterbaus wurde dazu modifiziert. Zwei Bohrungen halten den Winkel auf einem nicht benötigten Trägerarm des Lenkservos.

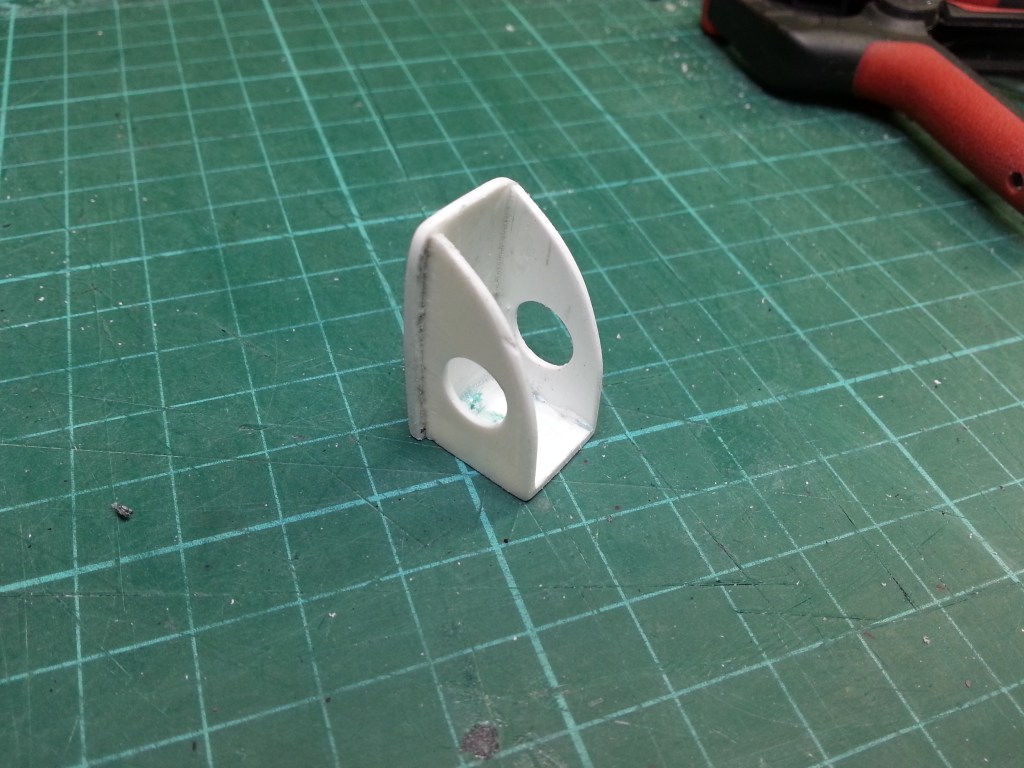

Ein Kunststoffrest wurde als Trägerplatte umgearbeitet. Durch das Fenster werden die Kabel auf ihren zukünftigen Weg geführt. Der CTI Thor 14s nun an seinem neuen Arbeitsplatz.

Am Heck gab es auch noch eine größere Baustelle. Einmal der Heckspiegel an sich und zum anderen eine neue Verstärkung der hinteren Seitenteile. Damit beginne ich. Aus jeweils vier umgearbeiteten PS-Resten, entstanden die nachfolgenden Teile.

Verklebt dann dieser Anblick.

Hier an seiner Position, mit der Seitenwand verklebt und dem Rahmen verschraubt.

Auf dem vorherigen Bild sieht man auch die weitere Modifikation. Durch den Umbau auf einen Klappmechanismus mit Winkelprofil, standen die Muttern nach hinten über und waren somit der Rückwand im Weg. Die dadurch erforderliche Nacharbeit, wollte ich zuerst mit einer Blende verbergen. Die Optik konnte mich aber nicht überzeugen und so gab es einen komplett neuen Heckabschluss. Wieder ein Beispiel für die typischen Probleme beim Prototypenbau.

Bei diesem Bauschritt wurden die Rücklichter nun versenkt eingebaut. Das reduzierte die Gefahr einer Beschädigung. Es sieht für mich auch optisch besser aus.

Nun stand ich final noch vor einem weiteren Problem. Sollten die bereits schwarz lackierten Flächen so bleiben, oder in Wagenfarbe lackiert werden? Dafür hatte ich bereits den Farbton RAL 3020, ein helles rot, ausgewählt. Ich werde die Frage bis zum nächsten Beitrag offen lassen. 😁

Im nächsten Beitrag versuche ich mich u.a. an der hintere Stoßstangenhalterung, zeige die endgültige Farbvariante und die Sitzposition des Fahrers im Cockpit.

Wird schnellstmöglich fortgesetzt…

English Version

The target is almost reached!

Sources: CTI model making

After several weeks of concentrated and also hard work, the goal is in sight. The first of four models under construction is nearing completion. The Toyota pickup from the RN36 model series has its sights set on the finish line. The last article ended with the painted truck bed. What has happened since then?

The most important thing for me, the mounting of the cargo bed pivot and the front support were completely rebuilt once again. For optical reasons, but also the stability did not meet my expectations. At the same time, the rear support now also has a stop integrated. Before, the loading area folded back so far that the rear wall collided with the frame. In the worst case, this would be damaged. My new variant successfully prevents this. The protruding screw head of the rear frame crossbar now restricts the movement space.

Below you can see the rear side.

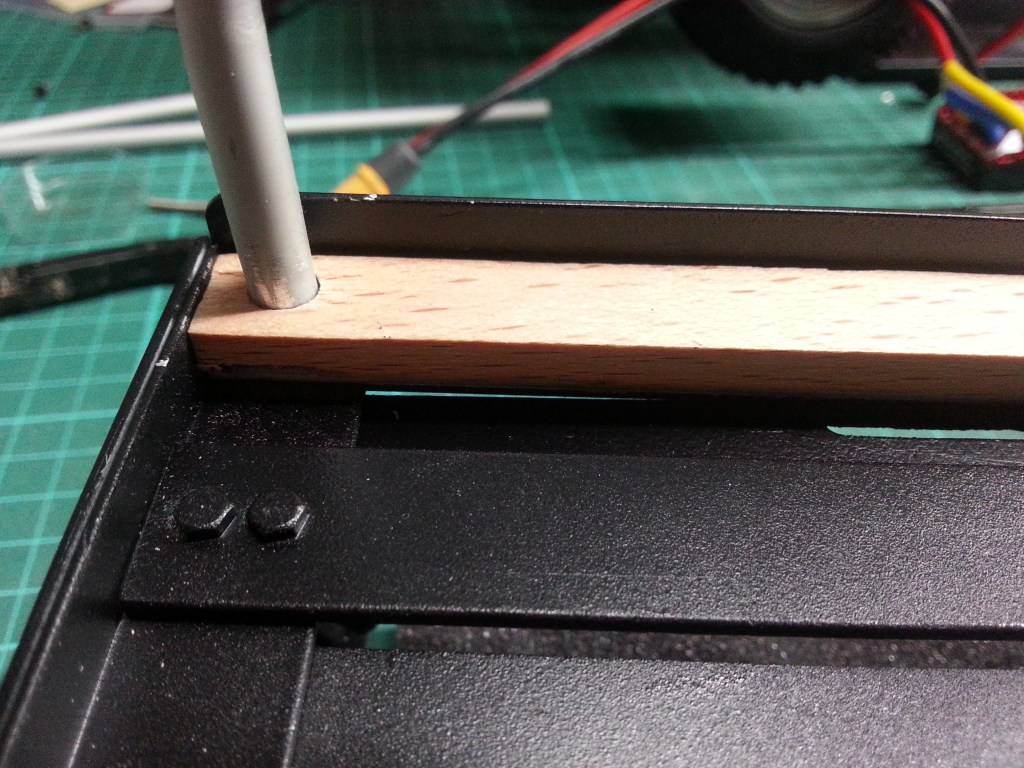

In the front, the same construction method was used. An aluminum angle was also machined to fit into the U-profile of the loading area support.

The mounting was done with two M2 steel screws, which were fastened with a total of four nuts. This prevented subsequent twisting of the angle, seen here.

Drilled holes also resulted in a more realistic picture.

Before attaching the loading area timbers, the transport bracket was first put in place. The crucial question here was how to attach it. My idea was a bit challenging. First of all, the transport bar sits in two holes in the wooden plank that is installed crosswise at the front. But that alone will not hold.

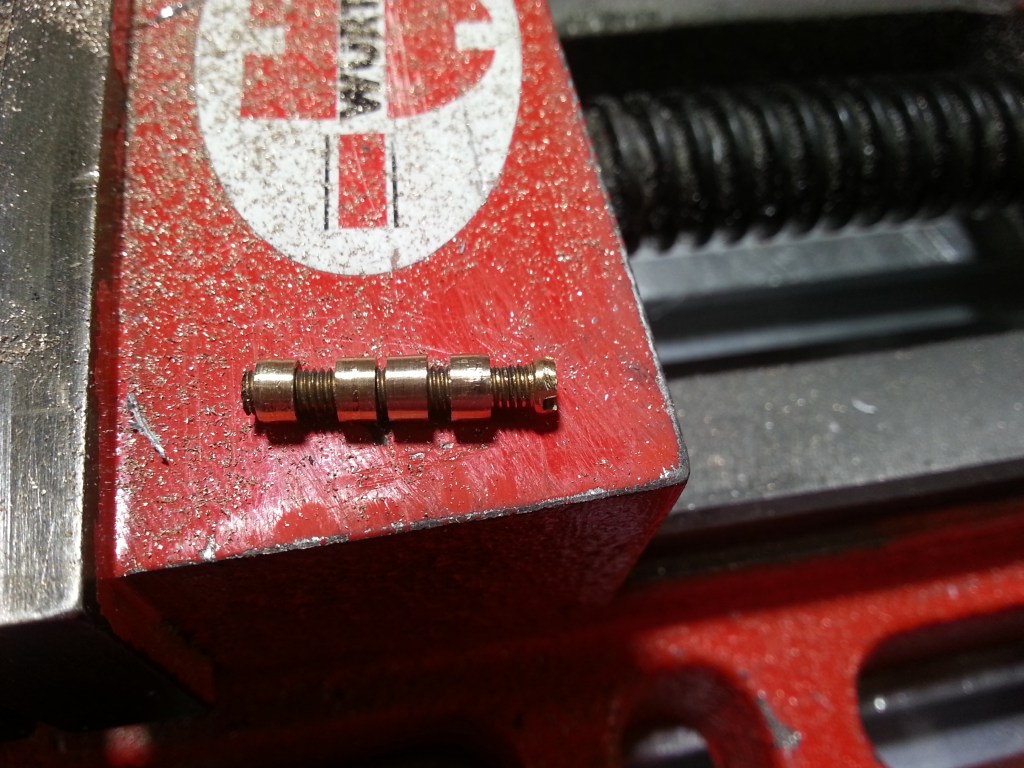

So my attempt started. Four brass nuts M3 were completely screwed onto a screw. The protruding thread was clamped in the drill and the nuts were gradually removed with file and sandpaper to about 4.1 mm. The aluminum bracket was brought to size with a 4 mm drill bit.

The aluminum bracket was heated in the oven and the brass sleeves were cooled in the freezer. With feeling, heat protection on the hands and also some pressure, the brass sleeves found their new place in the aluminum tube.

This version could finally be screwed to the loading area from below. Even though I didn’t really believe in the feasibility at the beginning, it worked. 😎

An alternative, would have been a glued-in 4 mm aluminum rod with a thread cut into it.

For optical reasons, a flange will decorate the lower end of the bracket to the wooden floor. A picture will follow in the next post.

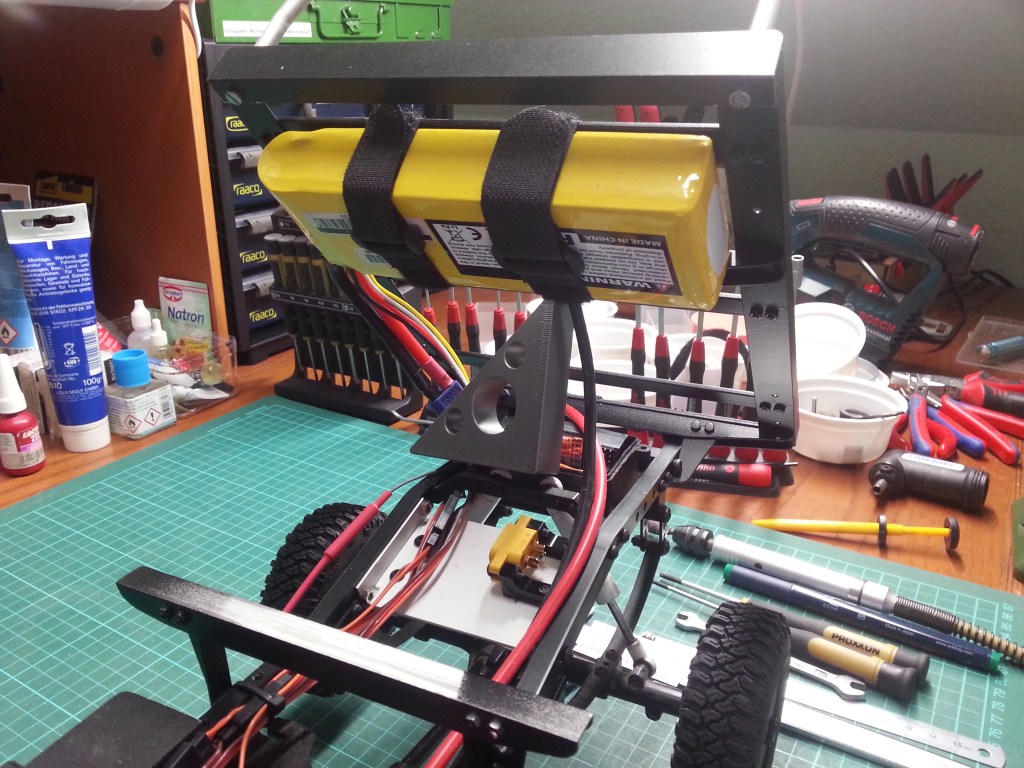

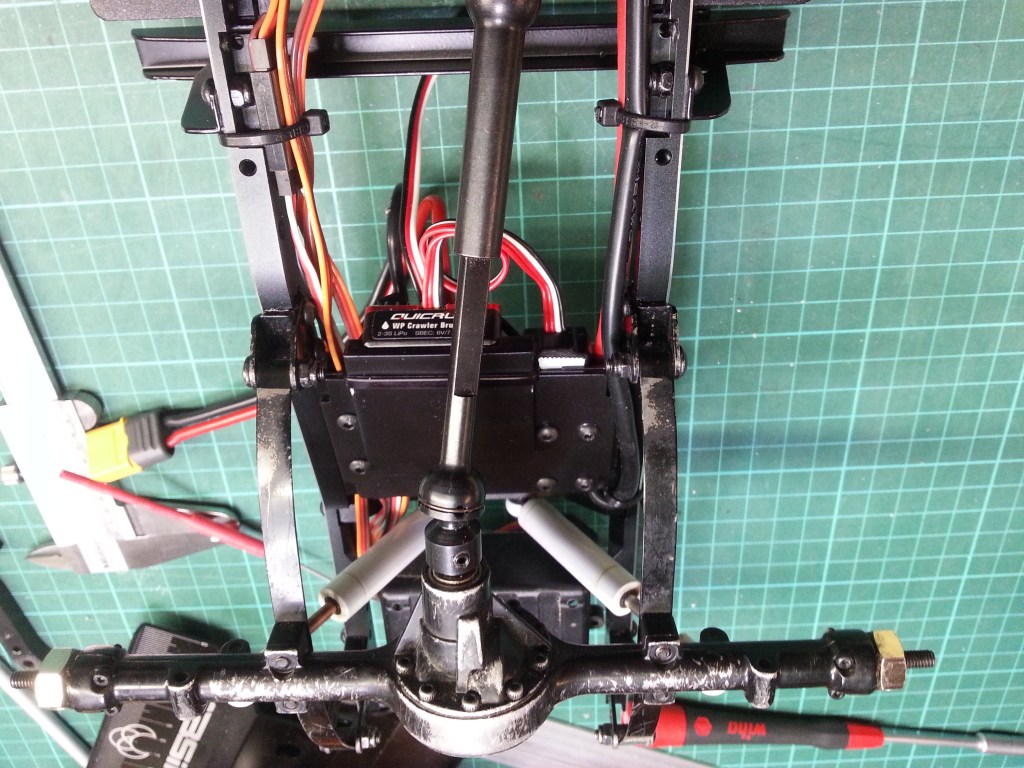

The installation of the speed controller was planned under the loading area, directly in front of the damper bridge. For this purpose, two aluminum angles, a plate made of plastic and screwed between the frame elements.

The development of the electronics rack was a bit more extensive than initially planned and can be seen here already mounted. But first the pin assignment of my vehicles. Batteries with XT60 technology have an XT60 connector on the output side. To exclude a first source of interference in case of failure, I therefore mount an additional connector with an XT60 socket in front of the motor, shown in the picture above. The plug coming from the speed controller goes into this socket. Many solder this connection. But I want to be more flexible with it. For example, I could test the battery with the motor directly and exclude a fault in the speed controller. The change of the speed controller is also done quickly and without tools. But this remains my personal philosophy. Now to the final assembly, respectively the following modifications.

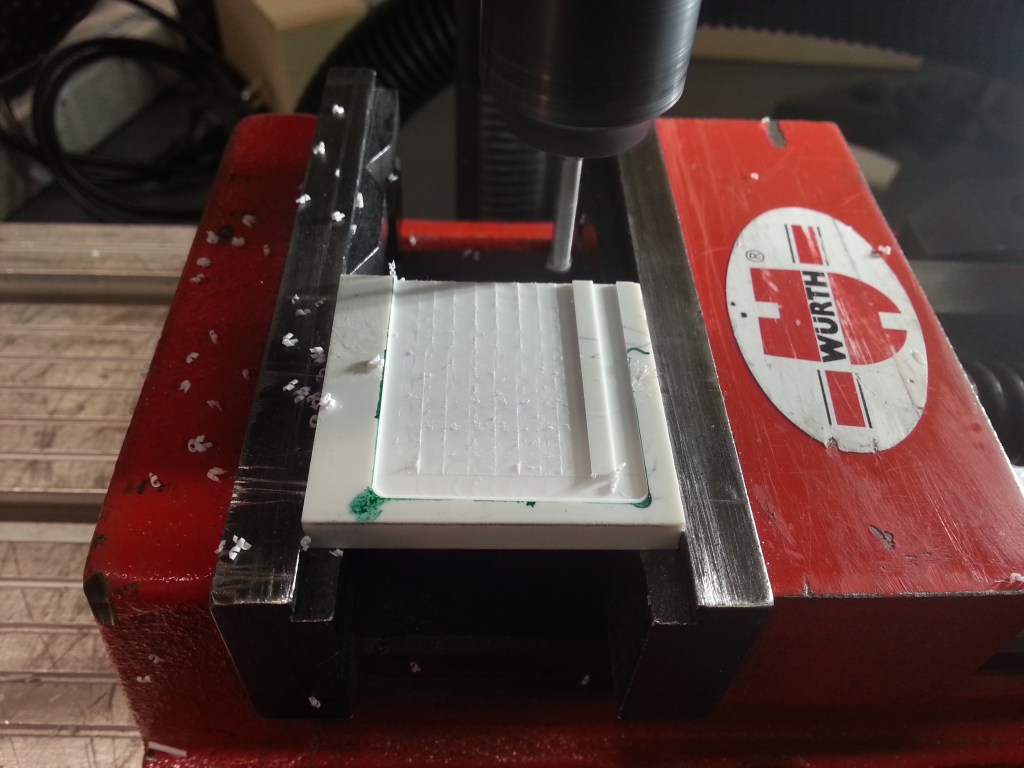

With the speed controller mounted directly on the tray, there is contact with the large battery. Therefore, I milled a lowered plane out of a remnant. Another cutout was cut into the tray and glued under the tray. This way, the speed controller will sit sufficiently low and will no longer collide with the battery.

This is what the parts look like before assembly and painting. There was also a modification at the angle of the misused servo holder. The bushing was now fixed on the inside and the angle was milled out a bit. So the unit will move more towards the frame and there will be more space on the tray.

Here you can see how cramped the space is. Everything was mounted on a trial basis. On the right side are the positive and negative wires to the motor. The power supply of the Thor controller for the winch is connected in parallel. The speed controller is connected via this connector, yellow and blue, top left in the picture. The two thick, red-black cables end in an XT60 socket, which is connected to the drive battery. The pair of blue and yellow cables on the top right is used to supply power to the winch. The left and right outgoing 3-core cables are the supply cables to the receiver. On the top right the winch control and on the left the speed controller with the corresponding on-off switch.

The motor leads were soldered to the socket at a 90 degree angle. Red (+) runs directly to the front, black (-) to the back and in a bend under the tray to the front again. In this way, this bottleneck was overcome in a space-saving manner.

Finished painted and fully assembled, the component now looks like this. The components are so tight to the frame shape and hardly noticeable. Only the black cable under the mounting plate (right picture) is still a thorn in my side. Here I must think again, whether there is not a more elegant solution for it. Perhaps but also above, next to the positive cable? 😎

From above…

…below…

and from the side

For the cable routing of the steering servo, I then made some more brackets from leftover aluminum angle pieces. Especially between the inner fender and the gear wheel it is very tight.

At the front gearbox input gearwheel…

and in the further course of the protection tube

After all necessary parts were wired, there was a first test drive of the chassis. Everything worked as expected. Now to the connection of the winch. The Thor 14s controller from CTI was used to control the winch. It is about 23x14x6 mm small. Therefore it is mounted in the front of the car and there in the immediate vicinity of the winch. The mounting place on the frame made some work again. An angled remnant of the cargo bed subframe was modified for this purpose. Two holes hold the angle on a support arm of the steering servo that is not needed.

A plastic remnant was reworked as a carrier plate. Cables are routed through the window to their future path. The CTI Thor 14s now at its new workplace.

At the rear there was also a bigger construction site. Once the transom itself and secondly a new reinforcement of the rear side panels. Starting with that. From four reworked PS remnants each, the following parts were made.

Glued then this sight.

Here at its position, glued to the side panel and screwed to the frame.

On the previous picture you can also see the further modification. Due to the conversion to a folding mechanism with angle profile, the nuts protruded to the rear and were thus in the way of the rear wall. The necessary rework, I wanted to hide at first with a screen. But the optics could not convince me and so there was a completely new rear end. Again an example for the typical problems of prototyping.

In this build step the taillights are now recessed. This reduces the risk of damage. It also looks visually better to me.

Now I was finally faced with another problem. Should the already black painted surfaces stay like this, or should they be painted in car color? For this I had already chosen the color RAL 3020, a light red. I will leave the question open until the next post. 😁

In the next post I’ll try my hand at the rear bumper mount among other things, show the final color variation and the driver’s cockpit seating position.

Will be continued as soon as possible…

Translation, with the kind support of deepl.com