English Version

Nachdem in den letzten Wochen etwas Ruhe beim Bauen war, konnte ich mich doch wieder motivieren. Mir liegt eine Einladung für eine Veranstaltung bei Nürnberg vor. Dort habe ich vor 2 Jahren, die RC-Fans schon einmal begleitet, da aber noch ohne Fahrzeug. Jetzt habe ich ja schon ein fortgeschrittenes Modell, mit dem ich bald fahren könnte.

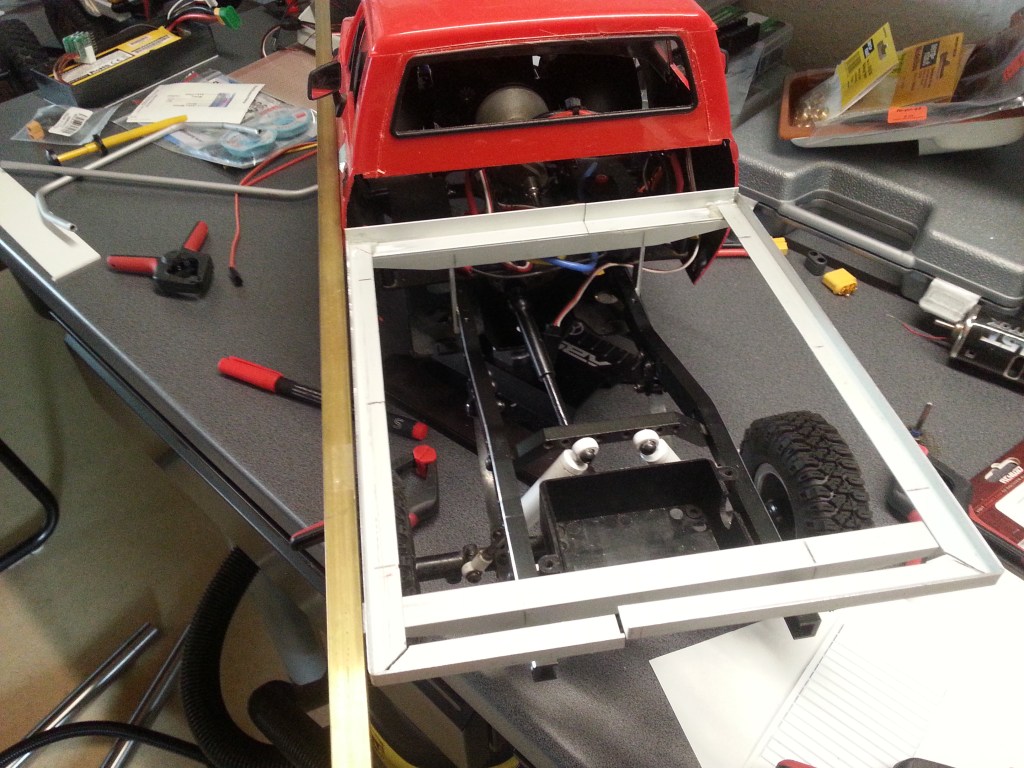

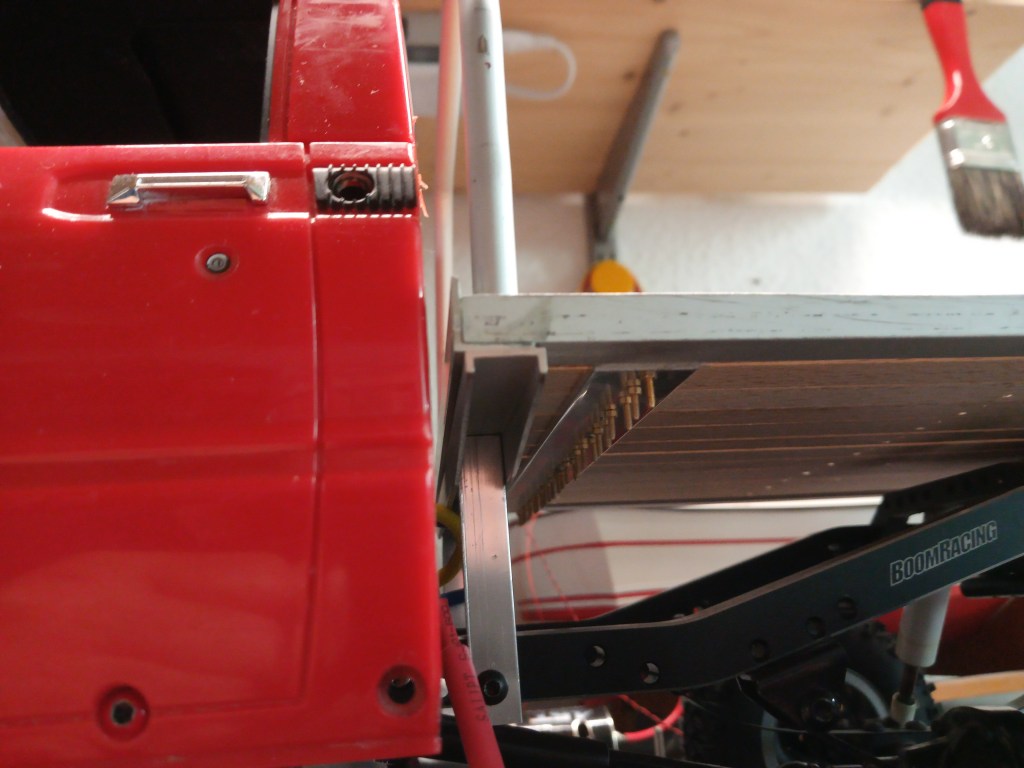

Am Fahrerhaus fehlte noch die untere Rückwand. Im Bausatz hat man sich das gespart, weil die angeschraubte Pritsche die Lücke verdeckt. Für mich keine Option, weil durch die offene Ladefläche der Blick in den Innenraum möglich wäre. Die originale Baukasten-Ansicht ist hier noch einmal zu sehen.

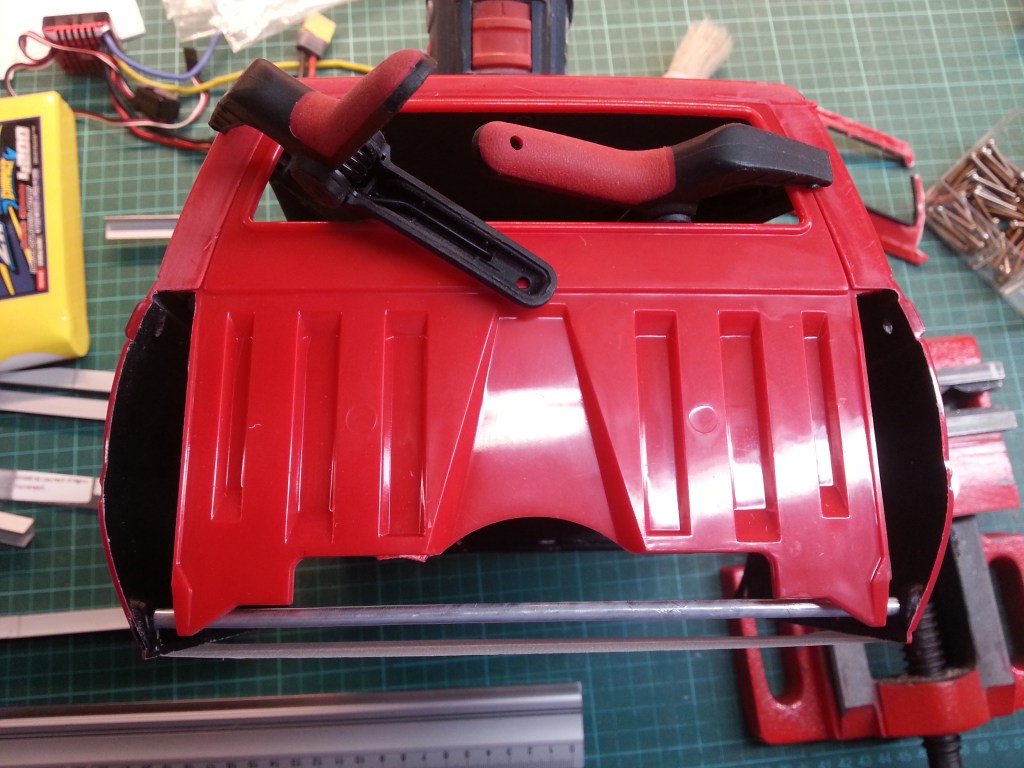

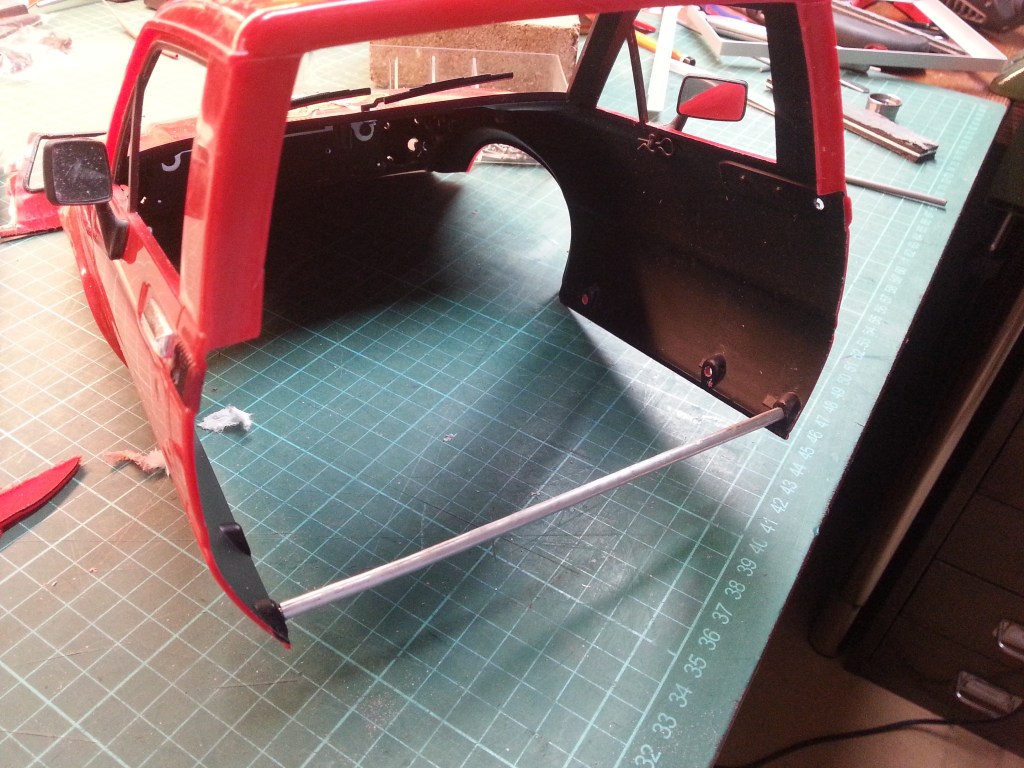

Um die auch im Bausatz enthaltene Rückwand einbauen zu können, musste das obere Element erst wieder mühevoll entfernt werden. Professionell verklebt, allerdings nur mit etwas Gewalt und gutem Zureden möglich. Nachfolgend das Ergebnis.

Die Klebereste wurde mit einer Flachklinge herausgeschabt, geschnitten und teilweise auch auf andere Art mechanisch abgetragen.

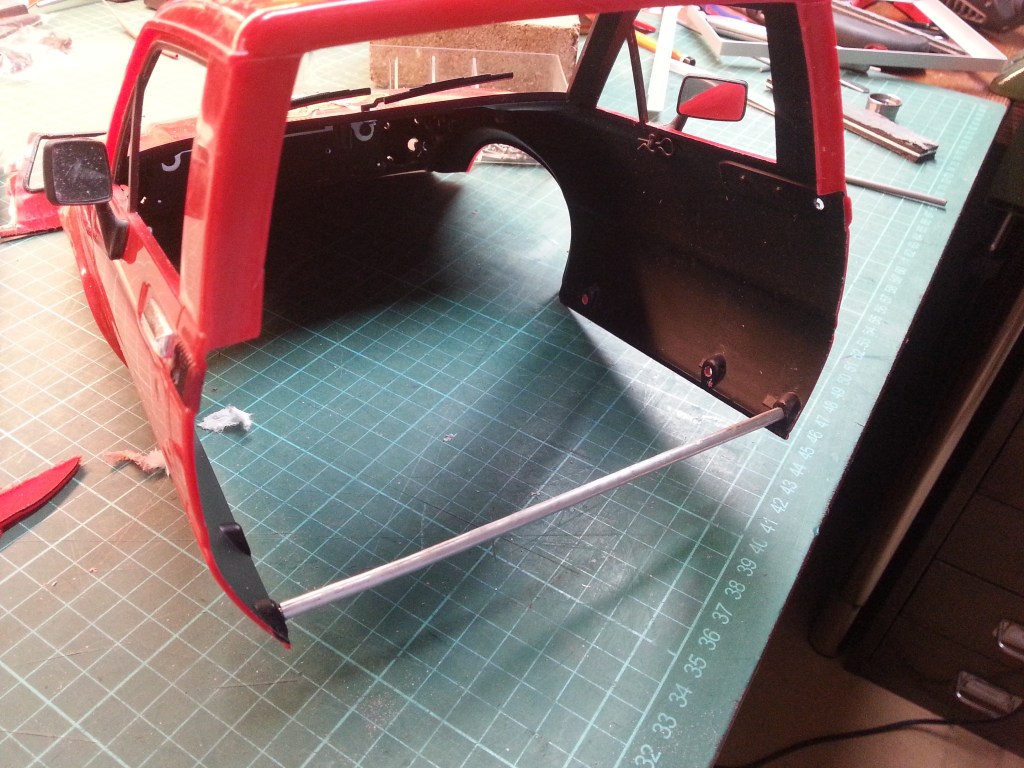

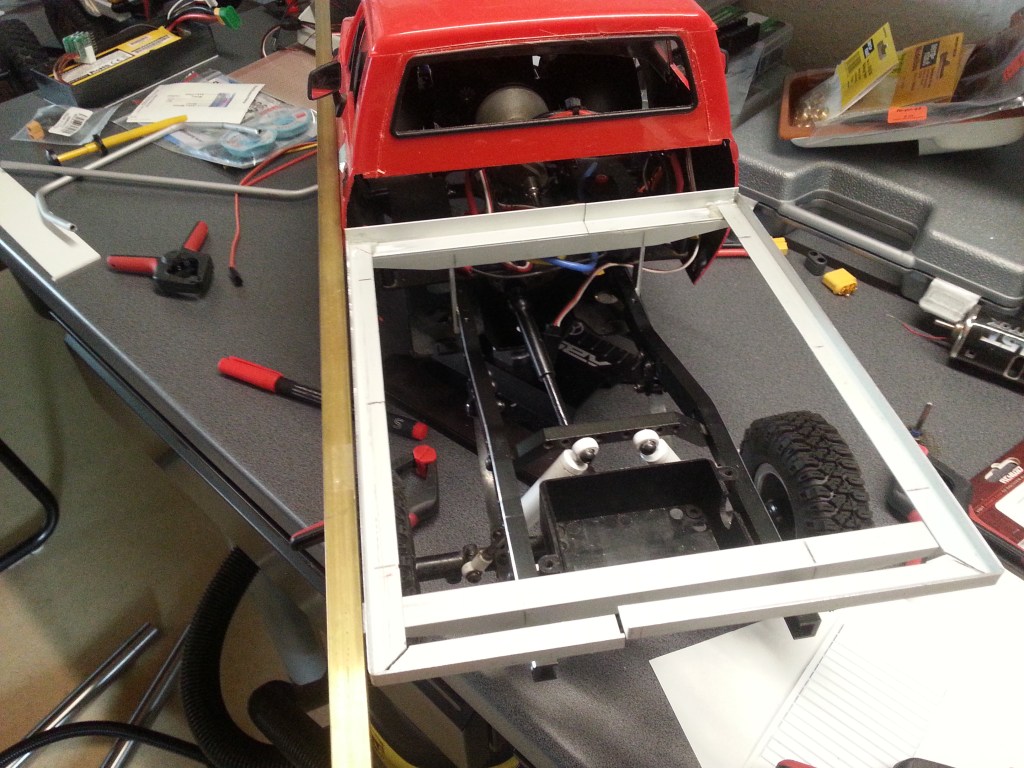

Eine Strebe fixiert während der Rückwandmontage die Breite, der am Rahmen verschraubten Karosseriehalter. Das soll auch zunächst so bleiben. In einem zukünftigen Bauschritt werden wohl auch hier Magnete zum Einsatz kommen.

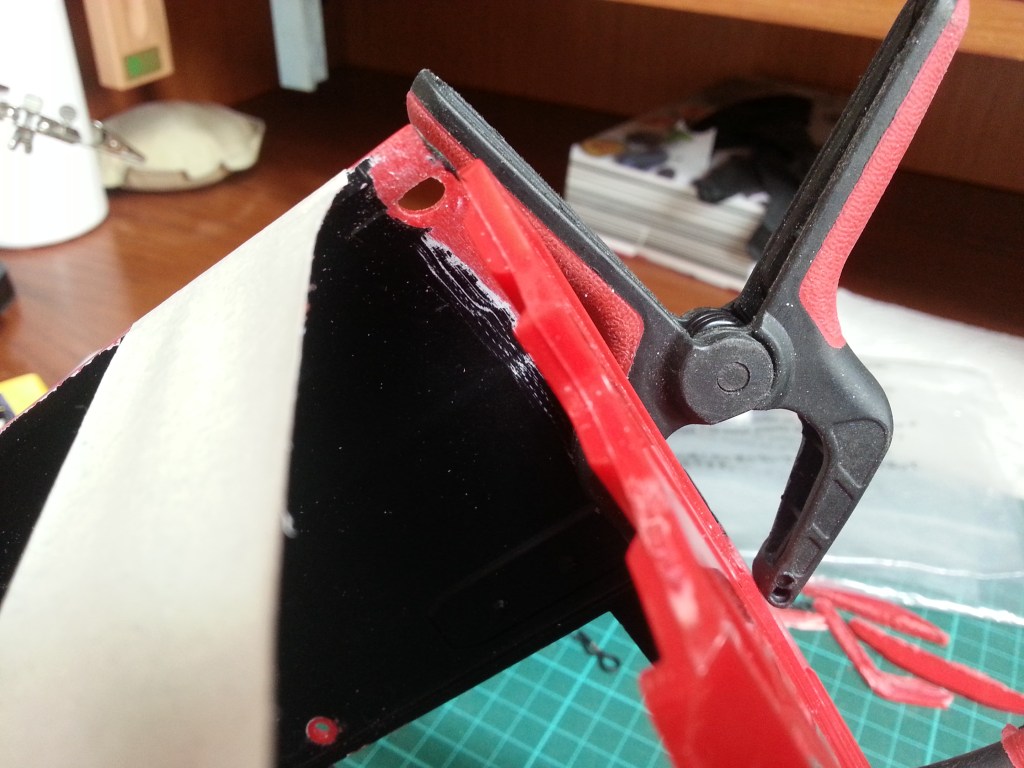

Die Originalrückwand hatte links und rechts zwei durchgehende schmale Aussparungen, in der die Pritsche eingeschoben wird. Da ich gerne eine komplett geschlossene Rückwand wollte, musste der Fräser an die Arbeit. Zwei großzügige Fenster, ermöglichten so eine stabile Verbindung von Fahrerhaus und Rückwand.

Die Flucht im unteren Teil der Rückwand ist in diesem Baustadium noch nicht perfekt auf die bestehende Kontur des Fahrerhauses ausgerichtet. Das wird aber durch die Verklebung der beiden Bauteile später noch geschehen. Kunststoff ist da ausreichend flexibel. Alle Klebeflächen sind vom Lack und dem bisher unten überstehenden Befestigungspunkt der Ladefläche befreit…

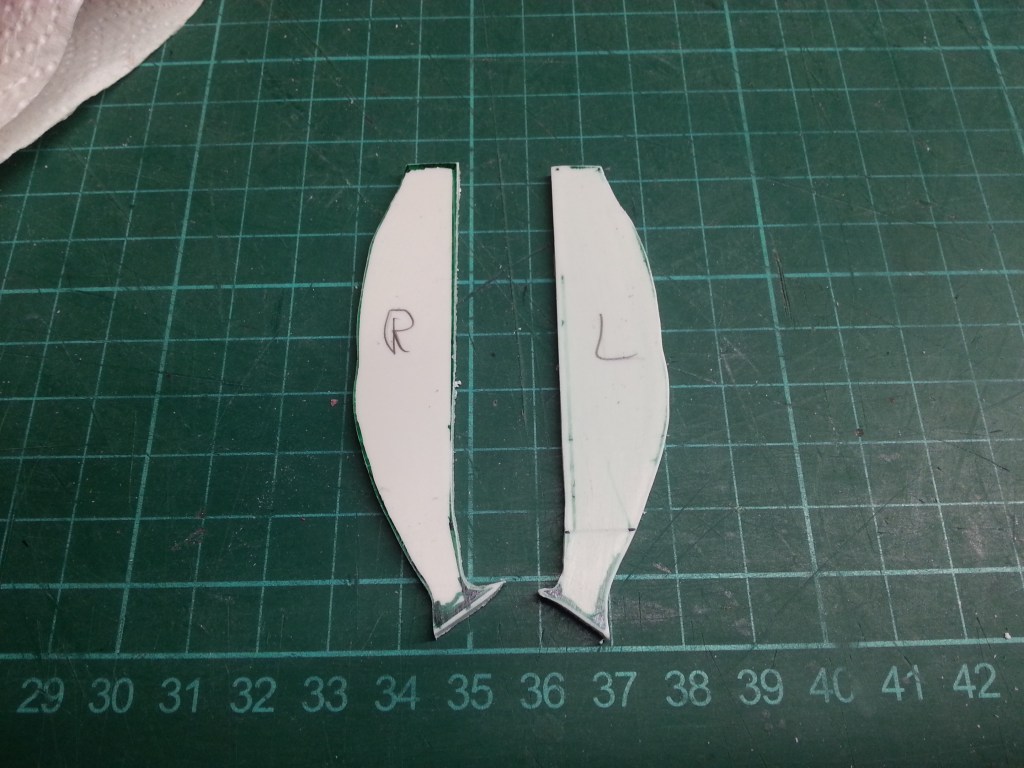

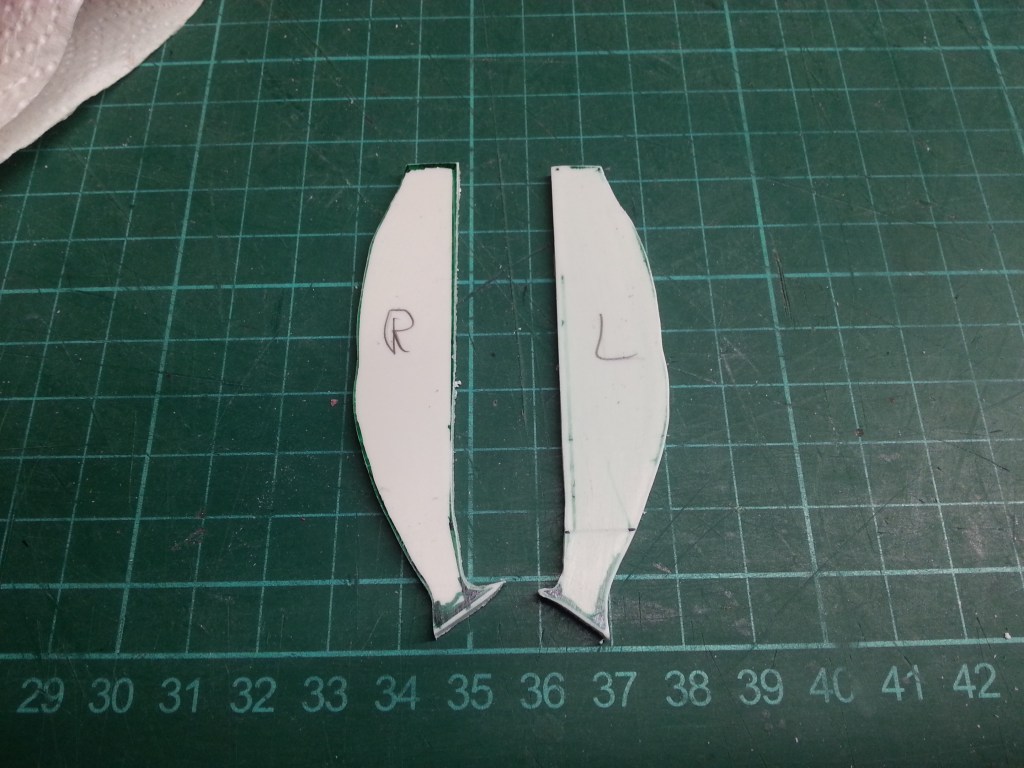

Diese beiden Teile werden die Rückwand beidseitig verschließen. Das rechte Teil wurde bereits weitgehend in die Lücke eingepasst. Es wird nach der Trocknungszeit, der Rückseite ebenfalls eingeklebt. Sind alle Teile fertig fixiert und verklebt, wird das letzte Teile final eingeschliffen.

Final geschliffen und mit der Rückseite verklebt, sieht das Ergebnis jetzt so aus.

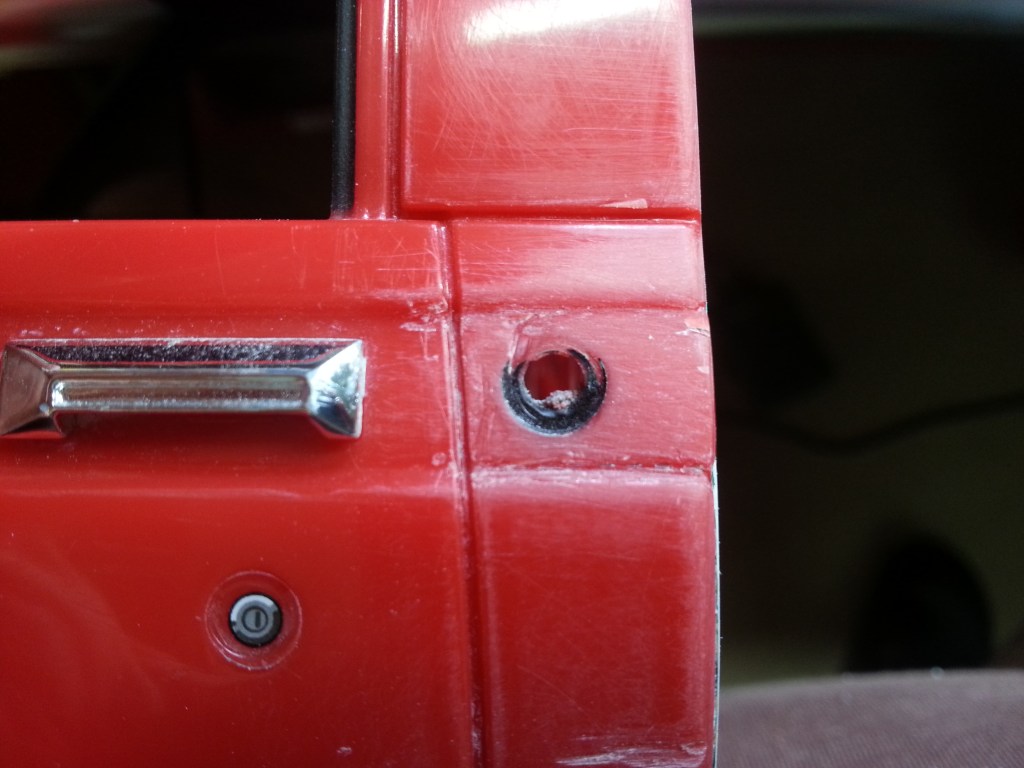

Wegen der Pritschen-Befestigung galt es nun noch die seitlichen Bohrungen zu verschließen und die Verkleidung der Fahrerhausentlüftung neu zu gestalten.

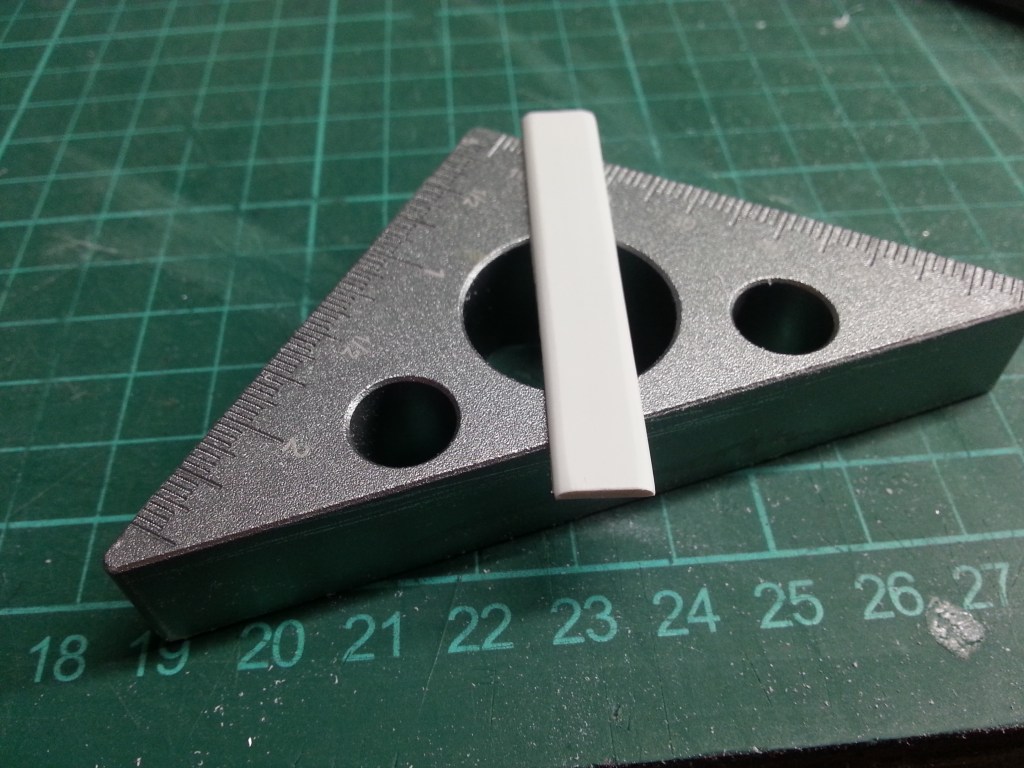

Das begann mit einem schmalen PS-Streifen, dessen Seiten leicht rund geschliffen wurden.

Sicher auf dem Koordinatentisch befestigt.

Nachdem die Oberfläche mit einer Flachklinge rasiert und die Konturen mit einer Rundfeile gesäubert waren, dieses Bild…

…nach dem finalen Schliff, die erste Anprobe!

Nun die Grundstruktur herausarbeiten…

… die Länge anpassen und es sitzt. Der kleine Überstand wird nach Aushärtung der Klebung plan geschliffen!

Und die Beifahrerseite hatte auch geklappt, so machte Basteln wieder Freude.

Fertig beigeschliffen, das Ergebnis.

Blieben jetzt nur noch die beiden unteren Löcher. Eine passende Rundstange hatte ich gerade nicht zur Hand. Etwas zum Ausstechen in der Größe leider auch nicht. Daher hatte ich einen Versuch unternommen.

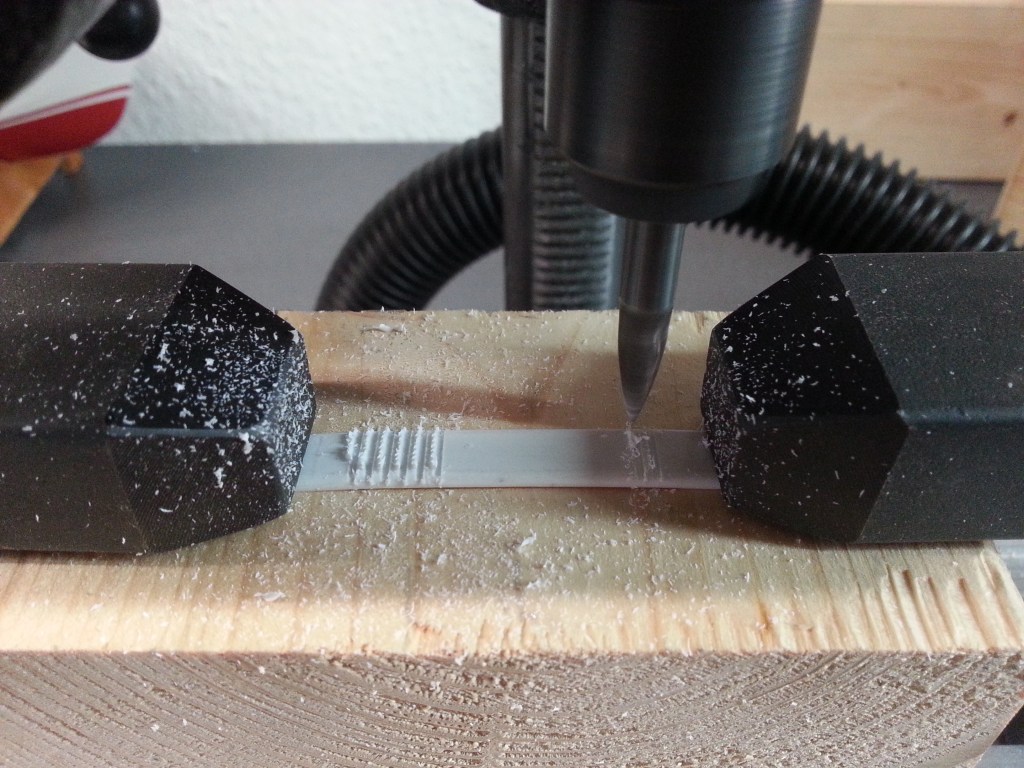

Aus dem Rest eines Spritzling, hatte ich zwei Teile so zusammenklebt, dass ein ca. 10 mm starker Riegel entstand. Zum Einspanne in die Bohrmaschine musste etwas probiert werden, bis ein einigermaßen Rundlauf möglich war. Dann so lange mit der Flachfeile entlang des Stiftes schleifen, bis sich eine Rundung ausbildet. Dabei weicht der Kunststoff leicht aus der Mitte aus, was aber durch gefühlvolles Führen der Feile weitgehend verhindert werden kann.

Ich muss gestehen, das Ergebnis hatte mich überrascht.

Das ist ein Suchbild. Innen ist auf Anhieb nahezu nichts mehr zu sehen.

Und aussen wird beigeschliffen und gespachtelt.

Das war es für heute. Ich melde mich wieder, wenn alles verspachtelt und geschliffen ist. 😎

Wird schnellstmöglich fortgesetzt…

English Version

The Toyota cab is modified

After a few weeks of quiet building, I was able to motivate myself again. I have an invitation for an event near Nuremberg. I accompanied the RC fans there two years ago, but without a vehicle. Now I already have an advanced model that I could soon drive.

The lower rear wall of the driver’s cab was still missing. In the kit, this is not necessary because the screwed-on flatbed covers the gap. For me this is not an option, because the open loading area would allow a view into the interior. The original kit view can be seen again here.

In order to be able to install the rear wall, which is also included in the kit, the upper element had to be painstakingly removed. Professionally glued, but only possible with some force and good coaxing. The result is shown below.

The glue residues were scraped out with a flat blade, cut and partly removed mechanically in other ways.

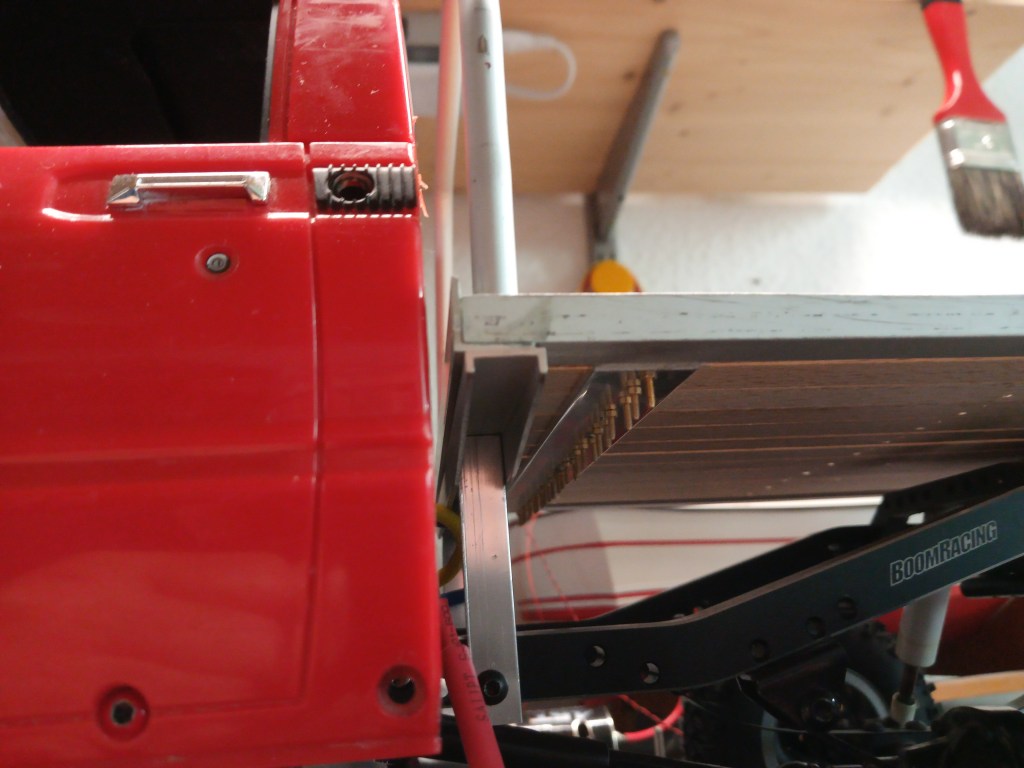

A strut fixes the width of the body brackets, which are screwed to the frame, during the rear wall assembly. This is how it will stay for the time being. In a future stage of construction, magnets will probably be used here as well.

The original rear wall had two narrow recesses on the left and right side, into which the platform is inserted. As I wanted a completely closed rear wall, I had to use the milling cutter. Two large windows enabled a stable connection between the driver’s cab and the rear wall.

The alignment in the lower part of the rear wall is not yet perfectly aligned with the existing contour of the cab at this stage of construction. But this will be done later by gluing the two parts together. Plastic is flexible enough. All glued surfaces are free of paint and the fixing point of the loading area which has been protruding below so far…

These two parts will close the rear wall on both sides. The right part has already been largely fitted into the gap. It will also be glued in after the drying time of the back. When all parts are fixed and glued, the last part is sanded in.

Finally sanded and glued to the back, the result now looks like this.

Because of the mounting of the platform, the side holes had to be closed and the covering of the driver’s cab ventilation had to be redesigned.

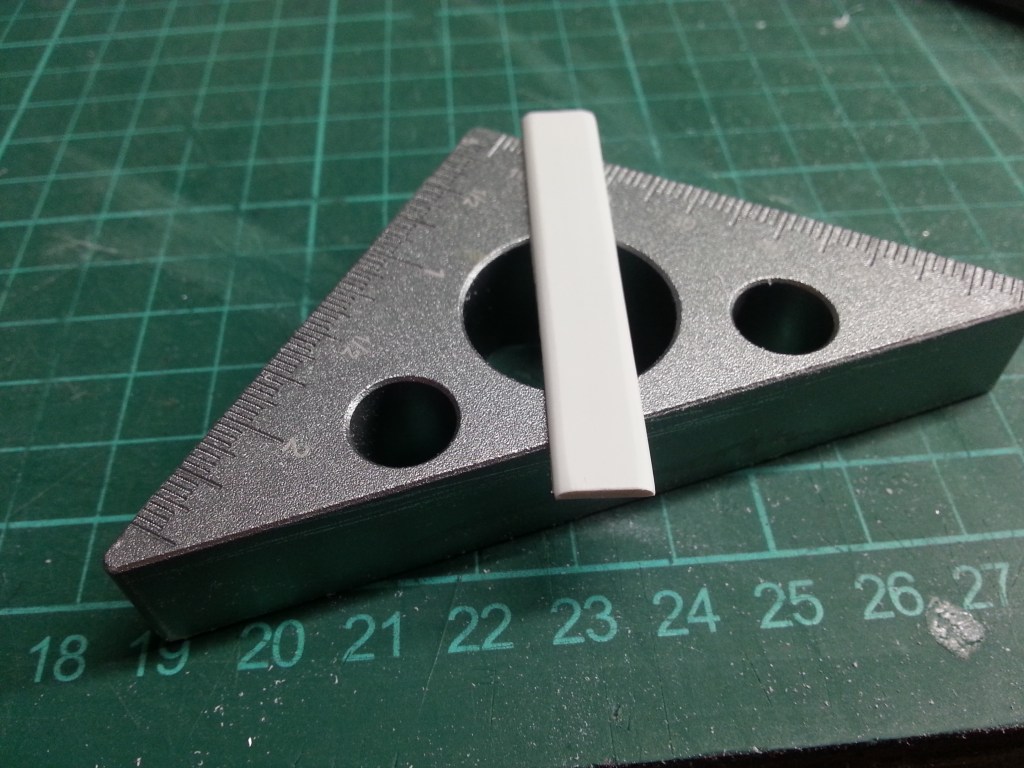

This started with a narrow PS strip, the sides of which were sanded slightly round.

Securely fixed on the coordinate table.

After shaving the surface with a flat blade and cleaning up the contours with a round file, this picture…

…after the final grinding, the first fitting!

Now work out the basic structure…

… adjust the length and it fits. The small overhang is sanded flat after the glue has hardened!

And the passenger side worked out too, so tinkering was fun again.

Finished sanding, the result.

Now only the two lower holes remained. I didn’t have a suitable rod at hand. Unfortunately, I didn’t have anything to cut out in this size either. Therefore I made an attempt.

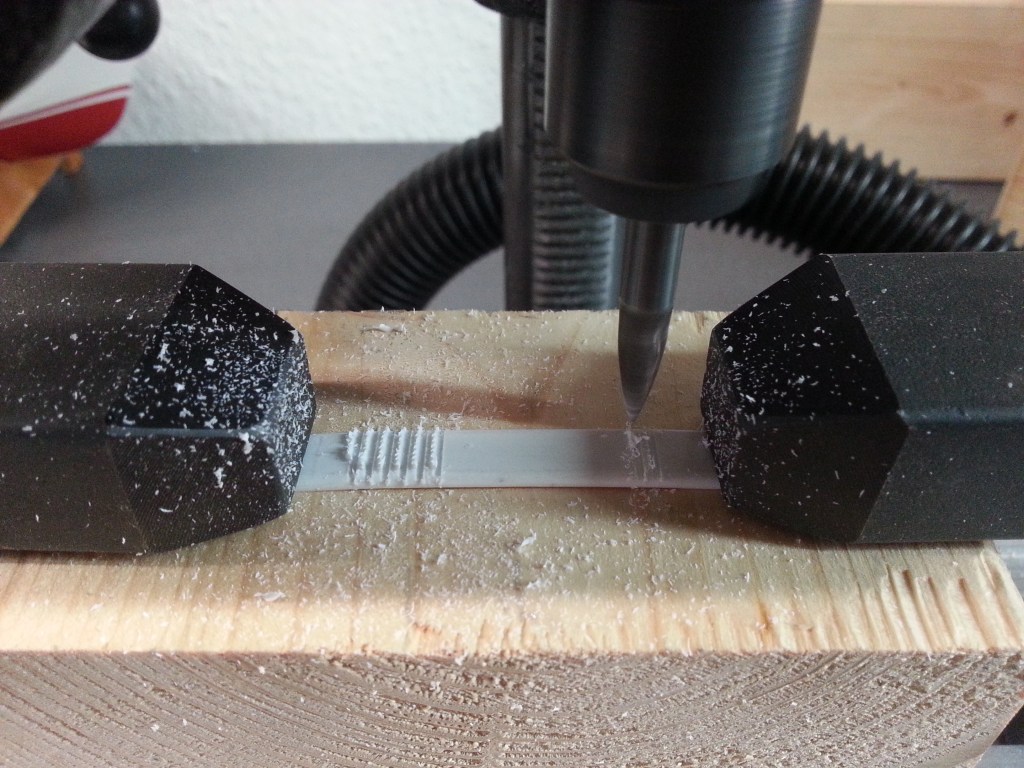

I had glued two parts together from the rest of a moulding to make a 10 mm thick bar. To clamp it in the drilling machine, I had to try a little bit until it was possible to run it more or less true. Then grind along the pin with the flat file until a rounding is formed. The plastic slightly deviates from the centre, but this can be prevented by carefully guiding the file.

I have to admit, the result surprised me. 😃

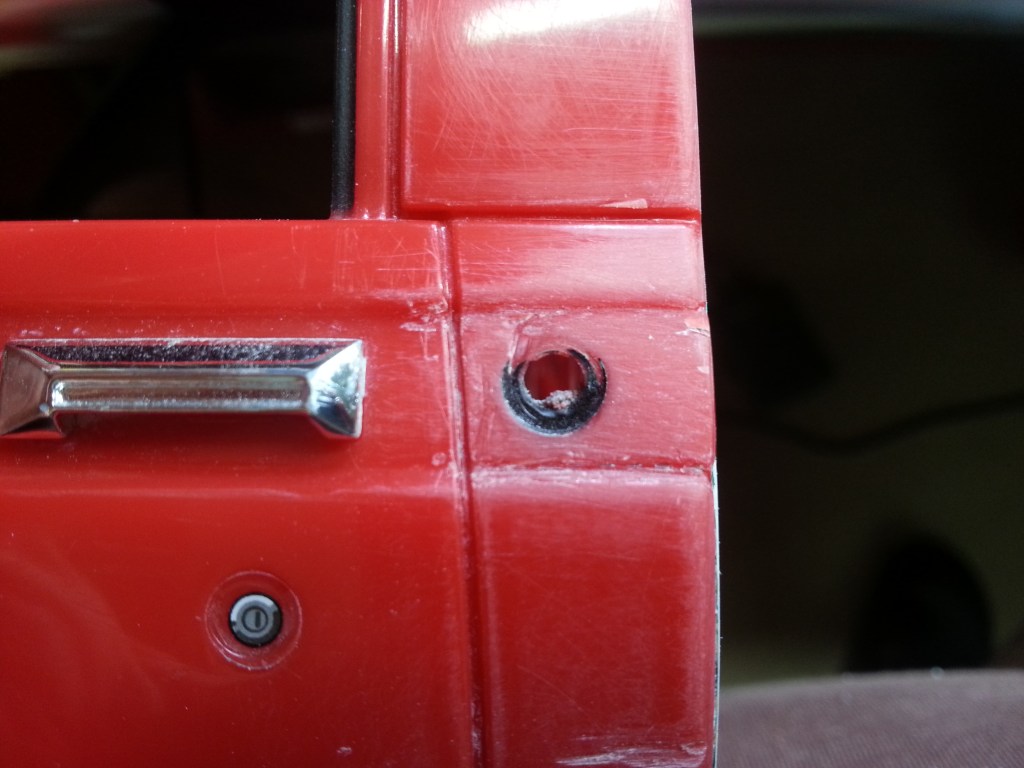

This is a search picture. There is almost nothing to be seen inside at first glance.

And the outside is sanded and filled.

That’s it for today. I’ll report back when everything has been filled and sanded. 😎

Will continue as soon as possible…

Translation, with the kind support of deepl.com