Quellen: Knupfer Modell- und Feinwerktechnik

English Version

Bevor erste Lackschichten auf die Kabine gesprüht werden können, sind noch weitere Arbeiten zu erledigen. So habe ich mir vorgenommen, die neuen Fensterscheiben realitätsnäher einzubauen. Dazu lieferte mir die Fa. Knupfer aus Schorndorf einen passenden Fenstergummi. Das H-Profil faltenfrei und absolut passend einzubauen, wird mich vor eine weitere, große Herausforderung stellen. Bei dem zu erwartenden Ergebnis, werde ich diese zusätzliche Arbeit und Herausforderung auf mich nehmen.

Nun machte es mir aber die Marina nicht ganz so einfach. Graupner hatte seinerzeit die nach außen überstehenden Fensterprofile eingeprägt. Dieser Wulst und darauf einen Gummirahmen, geht aber nun wirklich nicht. So war also wieder schleifen und schaben angesagt.

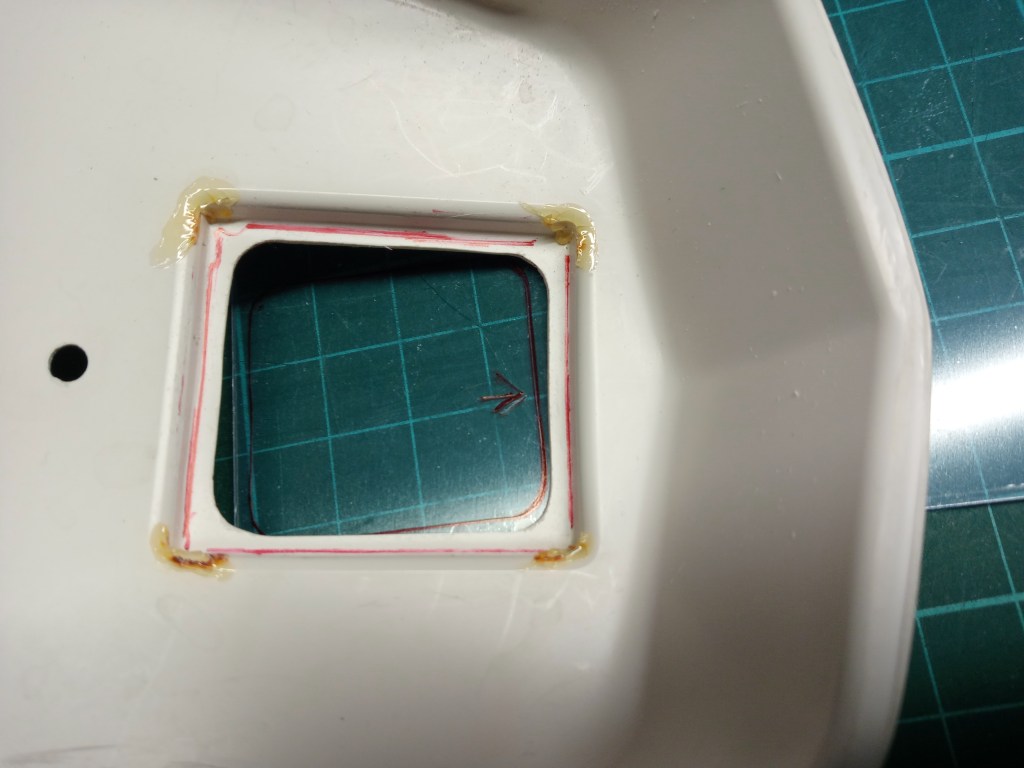

Am Beispiel der Frontscheiben, meine Vorgehensweise. Innen zuerst die Konturen markieren, damit beim freihandschleifen nicht über das Ziel hinaus geschliffen wird. Wer das einmal versucht hat, ahnt vielleicht was ich damit meine. Beim Schleifen absolute Ruhe bewahren und lieber einmal mehr kontrollieren, ist hier die Devise.

Nach dem ersten groben Rundlauf sah das dann so. Der noch überstehende Wulst wurde im weiteren Verlauf von außen abgeschliffen und nähert sich so langsam dem Prägerand. Dazwischen immer wieder die Innenkontur diagonal geschliffen und mit dem Modelliermesser und Halbrundfeile, die Rundungen herausgearbeitet.

Mit einem flach aufgesetzten Cuttermesser, habe ich noch kleinste Unebenheiten abgetragen. So näherte ich mich langsam der Basis.

So wurde schließlich die Voraussetzung für einen sauberen Sitz der Fensterdichtung geschaffen. Damit wird sicher noch einiges an Arbeit auf mich zukommen.

Die Ansichten im Vorher-Nachher-Vergleich. So entstehen im Zuge der Restaurierung auch etwas größere Fensterflächen.

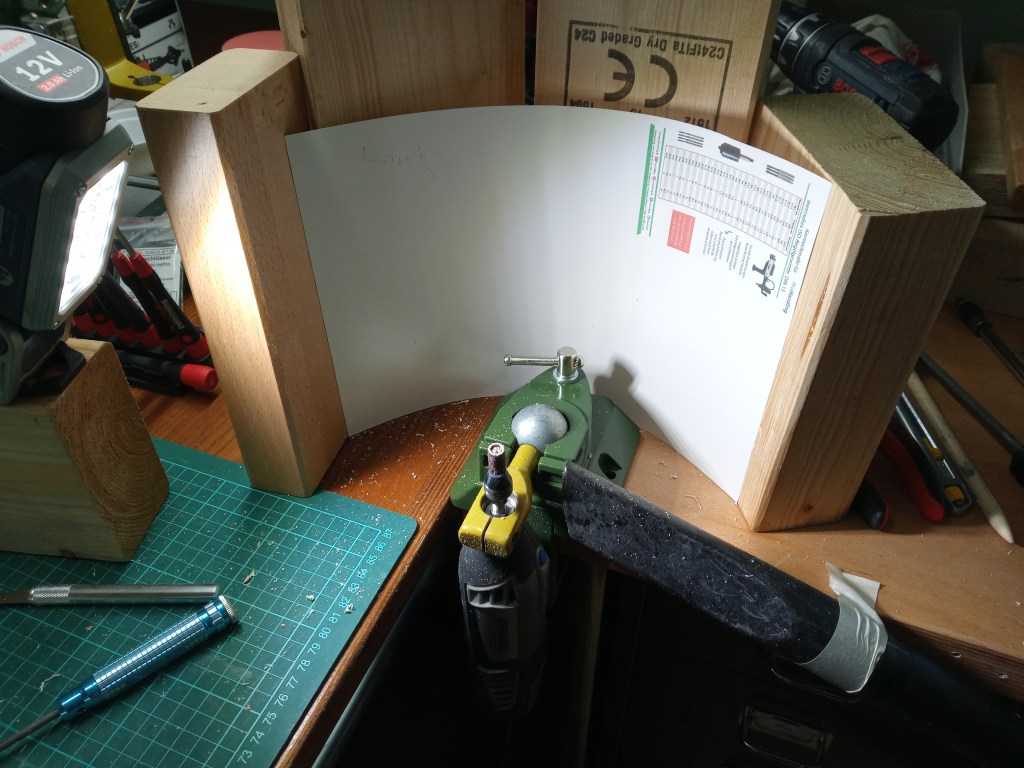

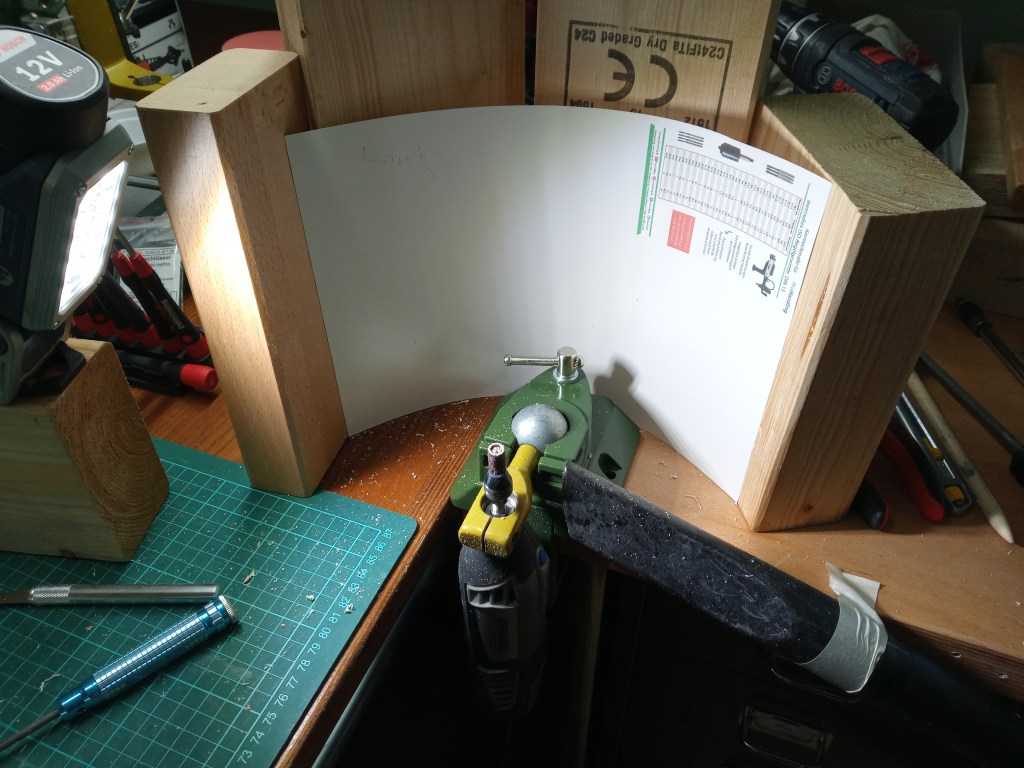

Das alles verursachte viel Schleifstaub und fliegende Kunststoffteilchen. Mit einer kleinen „Mauerkonstruktion“ und direkter Absaugung, konnte ich die vielen umherfliegenden Partikel, wirkungsvoll unter Kontrolle behalten. Ich arbeite nicht gerne in Dreck und Chaos, liebe die Ordnung.

Mit dem Arbeitsergebnis bin ich bis auf weiteres zufrieden. Der Höhepunkt kommt aber noch…

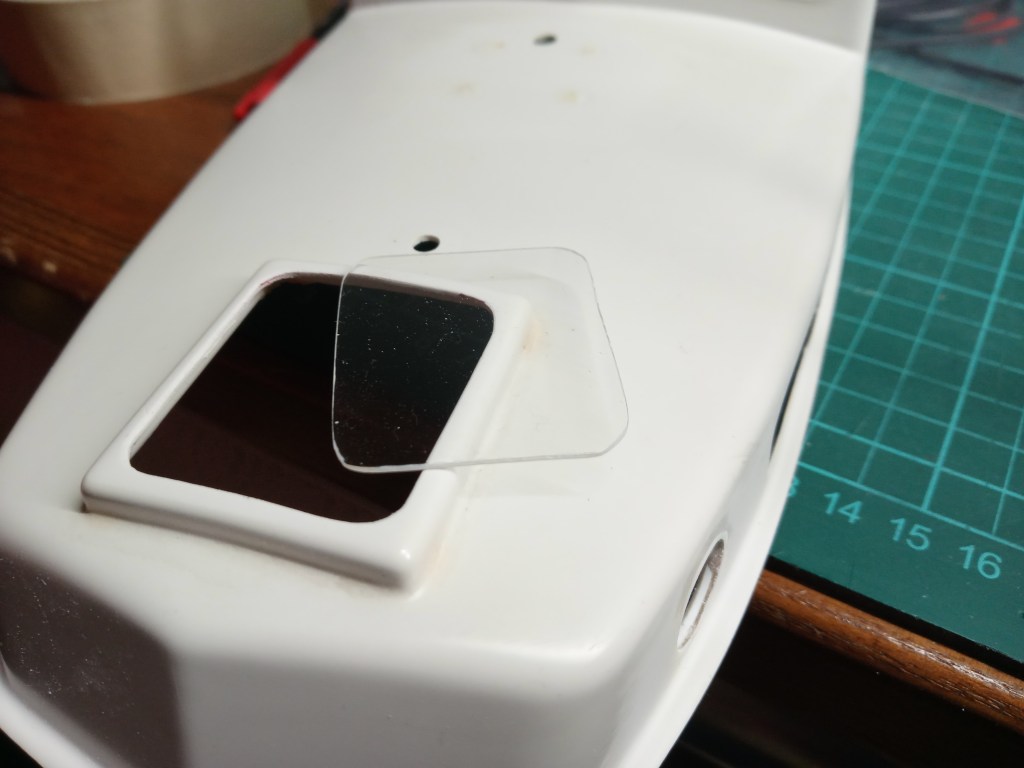

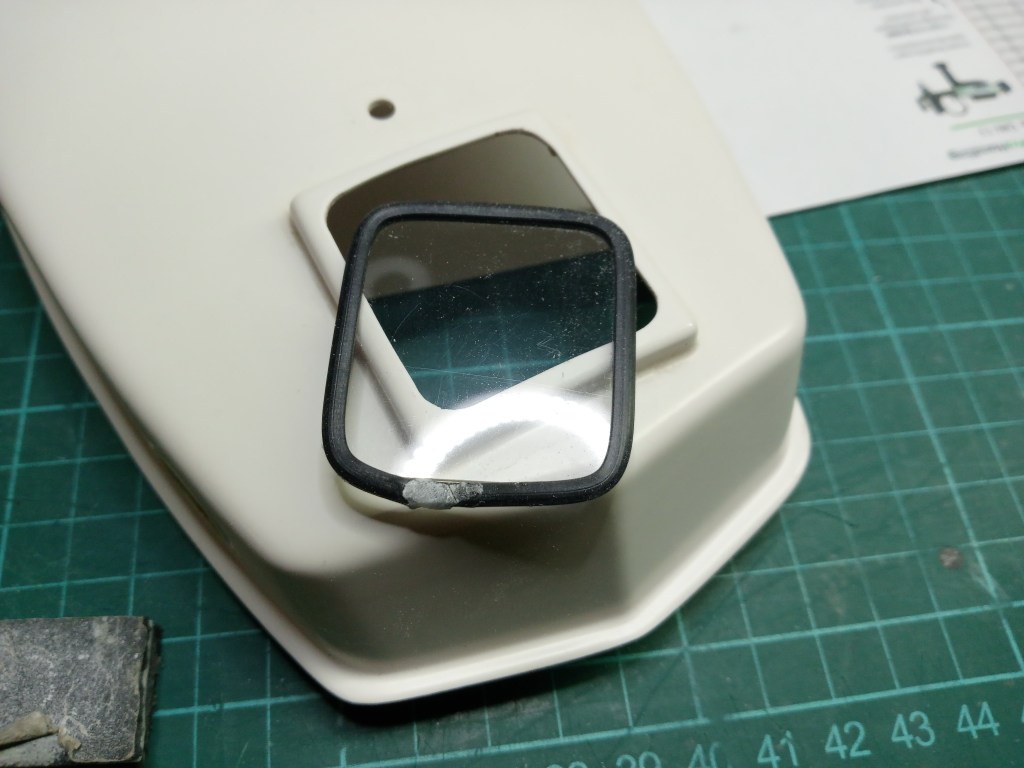

Am letzten noch verbleibenden Fenster, der Dachluke im Kabinendach, startete die geplante Verglasung. Die innere Kontur wurde auf Plexiglas übertragen, ausgeschnitten und präzise eingeschliffen.

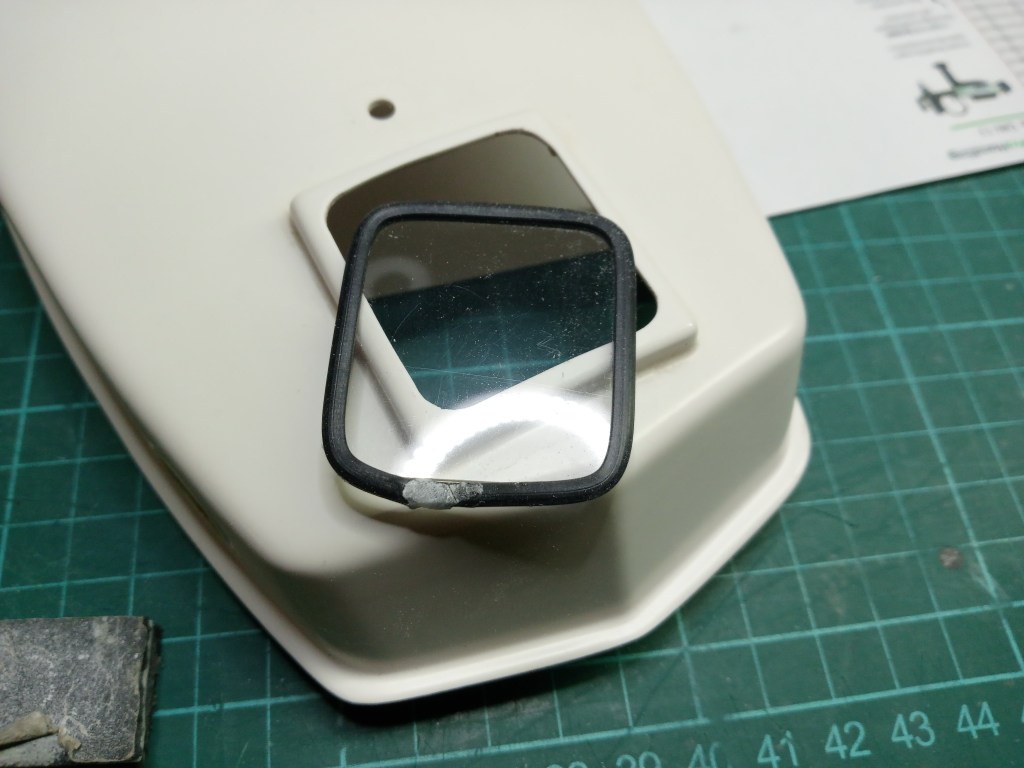

Der Fenstergummi wurde ca. 5 mm kürzer abgeschnitten, als dies durch den Fensterumfang notwendig wäre. Sekundenkleber fixierte die Enden. Das wird jetzt etwas dauern, bis ich den obligatorischen Belastungstest starten kann. In einem weiteren Schritt versuche ich das auch noch ohne Kleber.

Nach einer Trocknungszeit von ca. 16 Stunden war die Klebestelle zwar fixiert, aber nicht sonderlich belastbar. Der Hersteller des Klebers gibt 24 Stunden bis zur vollen Belastbarkeit an! Das würde dann eine sehr lange Zeit ergeben, um alle Fenster einzusetzen. Somit startete ich einen weiteren Versuch. Dieses Mal unter Zuhilfenahme eines Aktivators. Die gutsortierte heimische Bäckerei meiner Frau, lieferte dazu das benötigte Mittel, Natron. Ein weißes Pulver, unter anderem als Backzusatz geeignet. Es fixiert Sekundenkleber innerhalb weniger Sekunden und dient dabei auch als Füllstoff. Das zunächst zum Versuchsaufbau.

Die sich dabei ergebende Problematik. Einerseits die Dosierung des Klebers hinzubekommen und zudem dann auch noch die Menge des Aktivators entsprechend aufzubringen. Kurz und gut, nachfolgend das erste unmögliche Ergebnis. An dieser Stelle möchte ich auch einmal die vielen Versuche erwähnen, den Gummiwulst ohne Verklebung einzubauen. Es geht, aber nur solange die Scheibe nicht noch dazu muss. Hier fehlten mir einfach noch zwei weitere Hände. Die Scheiben übrigens, habe ich mit einem Untermaß von ca. 1 mm in die Fensterfassungen eingeschliffen. Der Steg im Fenstergummi benötigt ja auch noch etwas Raum. Hier muss ich mich noch an die endgültige Größe herantasten. Ist das Fenster zu klein, wird sich besonders in den Ecken der Gummi verziehen und nach innen abknicken. Alles muss also sehr exakt ineinanderpassen. Das kenne ich zwar schon, aber diese Variante ist eine ganz besondere Nummer.

Wie also weitermachen? Eine Frage auf die ich im Moment noch keine Antwort habe. Ein möglicher Lösungsansatz wäre das Einkleben des Gummis an zwei oder drei Ecken. Danach das Fenster in die Ecken hineinschieben. In weiteren Schritten versuchen, die restliche Dichtung und das Fenster in die Umrandung einzufädeln. Das hört sich leichter an als getan. Eine weitere Möglichkeit, in der umlaufenden Nut des Gummiprofils, einen Draht oder Faden einzulegen um dann schrittweise das Fenster zu fixieren. Bei zumindest vier Fenstern in Briefmarkengröße, aber mehr als fragwürdig. Dennoch halte ich die Befestigung des Gummis direkt an der Scheibe, für die beste Lösung. Wie auch immer das zu realisieren ist.

Wird schnellstmöglich fortgesetzt…

English Version

Still the little Marina…

Sources: Knupfer Model and Precision Engineering,

Before the first coats of paint can be sprayed on the cabin, there is more work to be done. For example, I have decided to install the new window panes more realistically. For this purpose, Knupfer from Schorndorf supplied me with a matching window rubber. Fitting the H-profile without creases and in an absolutely fitting way will be another big challenge for me. Given the expected result, I will take on this additional work and challenge.

Now the Marina did not make it quite so easy for me. At the time, Graupner had embossed the outwardly protruding window profiles. This bead and a rubber frame on top of it is really not possible. So I had to grind and scrape again.

Using the front windows as an example, here’s how I proceeded. Mark the contours on the inside first, so that you don’t go too far when sanding freehand. If you have tried this once, you might know what I mean. The motto here is to keep absolutely calm during sanding and to check once more.

After the first rough run it looked like this. The still protruding bead was sanded off from the outside and slowly approaches the embossing edge. In between, the inner contour was sanded diagonally and the curves were worked out with the modelling knife and the half-round file.

With a flat cutter knife I removed the smallest unevenness. This way I slowly approached the base.

This finally created the conditions for a clean fit of the window seal. I will certainly have to do some more work with this.

The views in the before and after comparison. In this way, somewhat larger window areas will be created in the course of the restoration.

All this caused a lot of sanding dust and flying plastic particles. With a small „wall construction“ and direct extraction, I was able to effectively keep the many flying particles under control. I don’t like working in dirt and chaos, I love order.

I am satisfied with the result for the time being. But the highlight is yet to come…

On the last remaining window, the skylight in the cabin roof, the planned glazing started. The inner contour was transferred to plexiglass, cut out and precisely ground in.

The window rubber was cut approx. 5 mm shorter than necessary due to the window circumference. Superglue fixed the ends. Now it will take a while until I can start the obligatory stress test. In a further step I will try this without glue.

After a drying time of about 16 hours, the glue joint was fixed, but not very loadable. The manufacturer of the glue says that it takes 24 hours until it is fully loadable! That would be a very long time to fit all the windows. So I started another attempt. This time with the help of an activator. My wife’s well-stocked local bakery supplied the necessary agent, sodium bicarbonate. A white powder, suitable as a baking additive, among other things. It fixes superglue within a few seconds and also serves as a filler. That’s first of all the experimental set-up.

The problem that arises. On the one hand, getting the dosage of the glue right and, on the other hand, applying the right amount of activator. In short, here is the first impossible result. At this point I would also like to mention the many attempts to install the rubber bead without gluing. It is possible, but only as long as the disc does not have to be added. Here I simply lacked two more hands. By the way, I sanded the panes into the window frames with an undersize of about 1 mm. The bar in the window rubber also needs some space. Here I still have to get closer to the final size. If the window is too small, the rubber will warp and bend inwards, especially in the corners. So everything has to fit together very precisely. I’ve done this before, but this version is a very special one.

So how to proceed? A question I don’t have an answer to at the moment. A possible solution would be to glue the rubber in two or three corners. Then push the window into the corners. In further steps, try to thread the rest of the seal and the window into the surround. This sounds easier than done. Another possibility is to insert a wire or thread in the circumferential groove of the rubber profile and then gradually fix the window in place. With at least four windows the size of a postage stamp, but more than questionable. I think that fixing the rubber directly to the window pane is the best solution for the time being. However that is to be realised.

Will be continued as soon as possible…

Translation, with the kind support of deepl.com