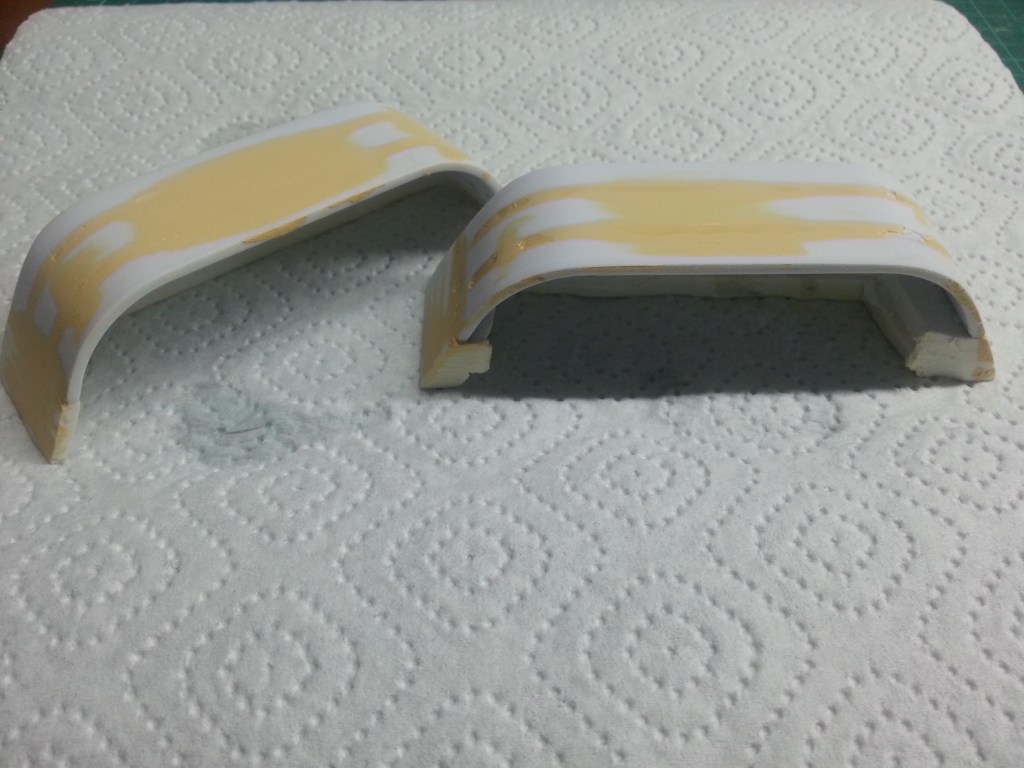

Der zweite Radkasten ist auch zwischenzeitlich, auf die erforderliche Höhe gebracht und fertig verklebt. Die äussere Kontur ebenfalls modelliert. Während einer mit Feinspachtel bearbeitet wurde, wird gleichzeitig der andere Radkasten von Hand geschliffen. Die Trocknungszeit von MIPA Feinspachtel beträgt mindestens eine halbe Stunde. In der Zwischenzeit wird der Arbeitsplatz gereinigt. Bisher habe ich auf dem ersten Radkasten schon die vierte Spachtellage aufgetragen und auch wieder fast bis auf das Ursprungsmaterial heruntergeschliffen. Ziel ist es ja, nur die Unebenheiten auf das bestehende Niveau anzugleichen. Da werde ich auch langsam besser. Waren die ersten beiden Lagen noch etwas unbeholfen, entwickelten sich die weiteren Arbeitsschritte, zunehmend in die gewünschte Richtung. Auch hier zählt, Übung macht den Meister. Geduld beim Schleifen ist ebenso wichtig. Wird die Oberfläche jetzt nicht makellos, deckt der spätere Lack, jeden Fehler oder Nachlässigkeit, gnadenlos auf. Jeder Radkasten hat bis zum Vorstadium der Spritzspachtelung mindestens 5 Spachtel- und Schleifvorgänge hinter sich. Ein Zwischenstand.

Ein Forumskollege hatte mir einen Tipp, zur Herstellung der Fahrerhaus-Belüftungsgitter gegeben. In meinem Beitrag Reparaturen und Experimente hatte ich schon erste, aber zunächst wenig erfolgversprechende Versuche gezeigt. Daher jetzt der Werdegang seines Vorschlages und meine Umsetzung.

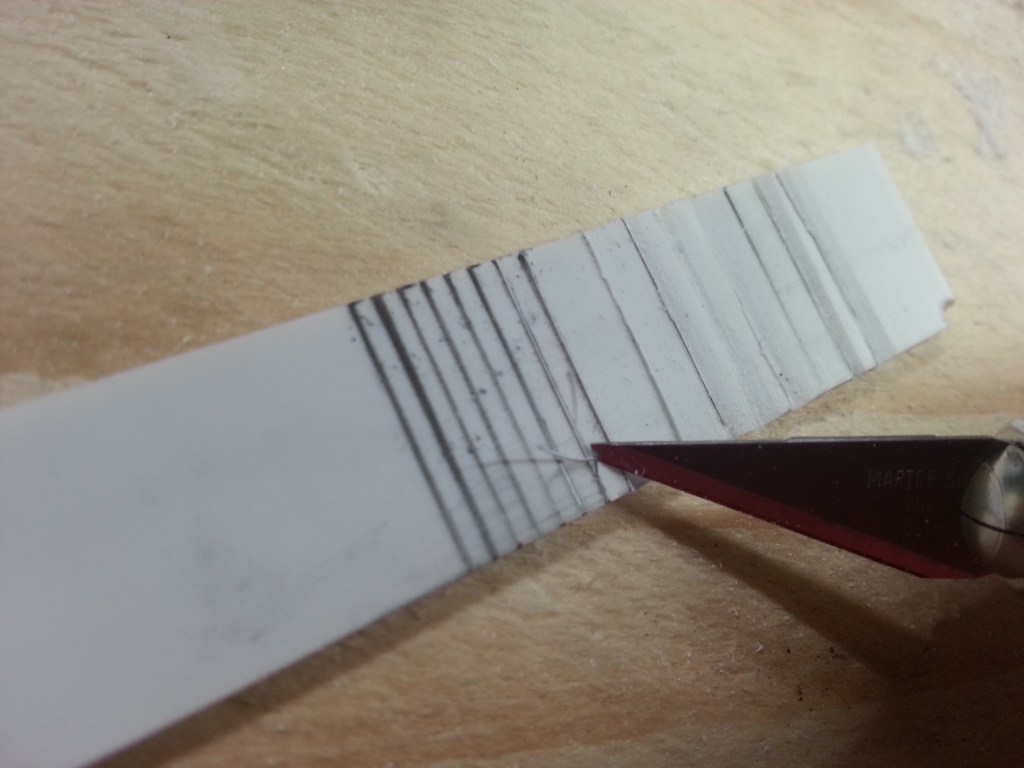

Auf einem Reststück, hatte ich auf der rechten Seite beginnend, im 4 mm Abstand, erste Feilversuche vorgenommen. Auch anfangs mit wenig Hoffnung etwas Realistisches hinzubekommen. Nach einigen erfolglosen Versuchen, der Wechsel auf ein 2 mm Raster. Verbunden mit dem Versuch, mittels Modelliermesser vorab ein Nut zu schnitzen. Auf dem folgenden Bild, ist der dabei entstehende, winzige Span erkennbar. Genau diese Nut führt die Dreikantfeile, um eine erste Führungskerbe zu bekommen. Nach 4-5 Feilenschüben, die Feile ca. im 25° Winkel nach rechts abwinkeln und weitere 3-4 Züge feilen. Eine perfekte, winklige und horizontale Feilenführung ist dabei unbedingt wichtig. Hektik ist hier nicht gefragt.

Auch immer wieder interessant, welche zunächst undenkbaren Schritte, plötzlich Gestalt annehmen.

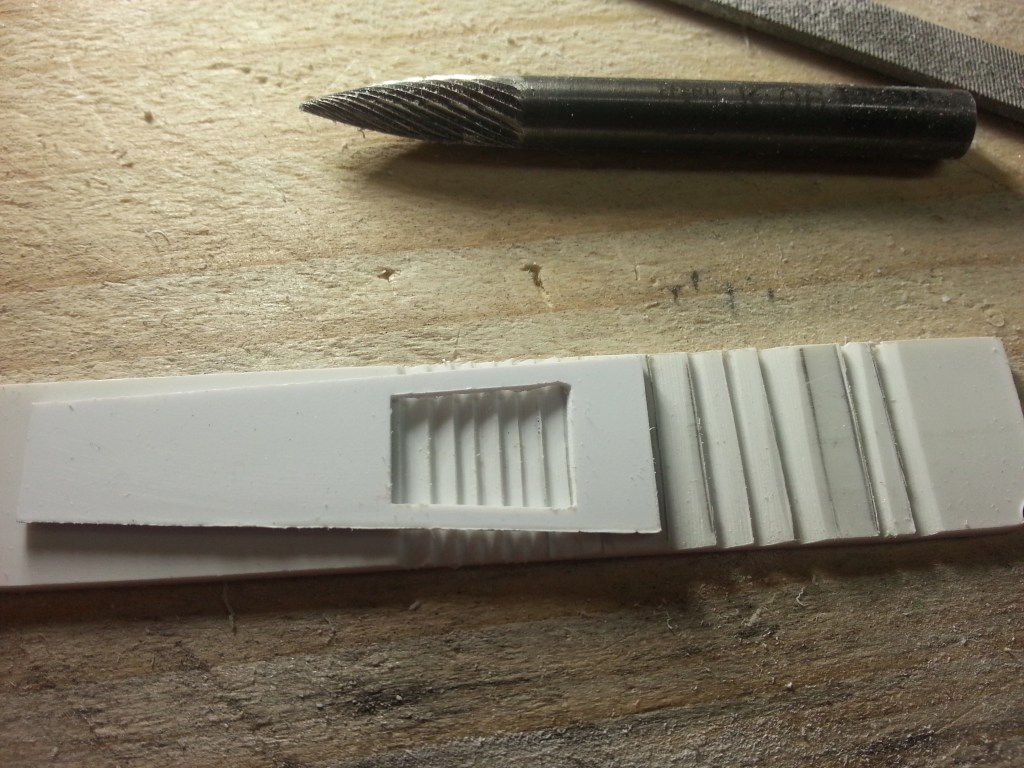

Das Ergebnis, nach vielen Optimierungsversuchen, sieht dann wie folgt aus. Darauf liegt bereits die grob vorbereitete Umrandung, in die die später auf Mass gebrachten Lamellen eingepasst werden. Mit dem im Bild sichtbaren Fräser, habe ich die Lamellenkanten nachgearbeitet, ebenso mit Dreikantfeile und 400er Schmirgelpaier. Dabei ist einem bei jedem Bearbeitungsschritt bewusst, dass eine ungeschickte Bewegung das fingernagelgoße Bauteil, unwiederbringlich ruiniert!

Das ganze benötige ich ja noch ein zweites Mal. Also weitere Gelegenheiten zur Optimierung. Beim nächsten Versuch, werde ich auch noch einen weiteren Tipp meines Kollegen beherzigen. Gleich eine deutlich breitere PS-Platte verwenden und gleich eine entsprechend breitere Lamelle feilen. Nach späterer Trennung könnten somit gleich zwei Gitter gleichzeitig entstehen. Um den Winkel der Lamellen und auch deren Breite gleichmäßiger zu gestalten, will ich mir versuchsweise eine Schablone anfertigen. Sie soll mir bei der Ausrichtung der Feile helfen. Der Versuch mit dem Koordinatentisch, ist allerdings auch noch nicht vom Tisch. Man wird sehen, wie das endet.

Im Rahmen des Tageswerkes wurde u.a. auch der zweite Radkasten zu Ende profiliert. Der Materialauswurf, eine Mischung aus Schleifstaub und geschmolzenem Kunststoff. Bei strahlendem Sonnenschein konnte, nein musste das Fenster ganztägig geöffnet bleiben. Durchgängig mit Atemschutzmaske, entweder Spachteln und schleifen oder nur schleifen, auf jeden Fall mit Duftaroma…🥴

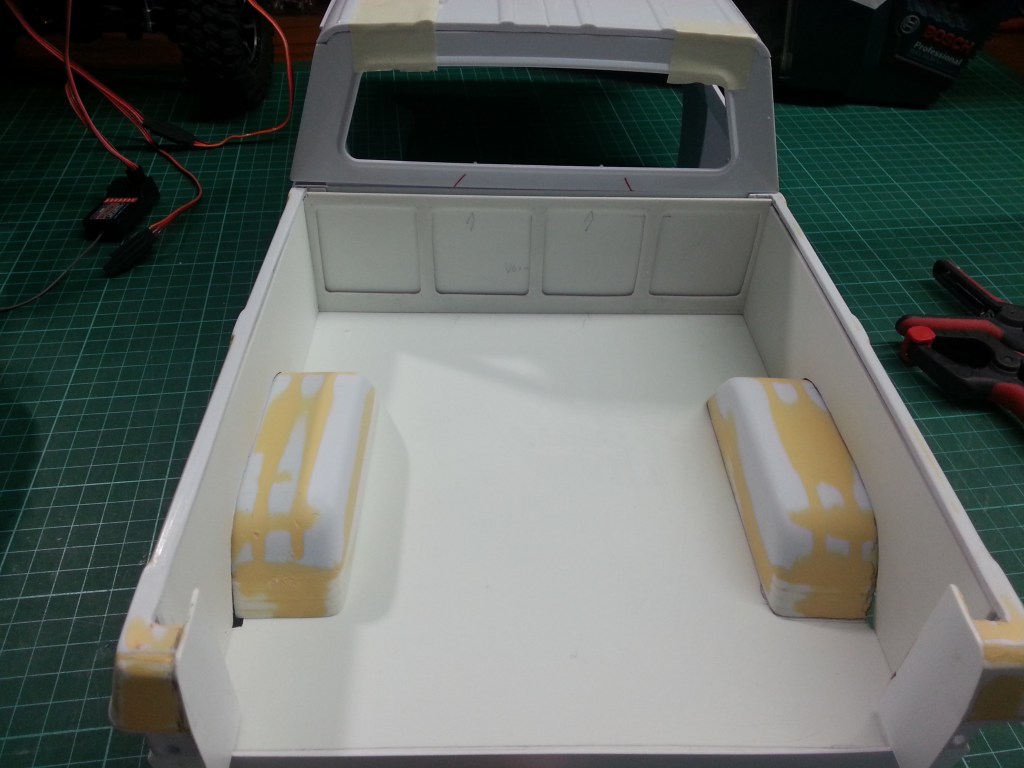

Auch heute auf dem Arbeitsplan, das einpassen der Kotflügel in die beiden seitlichen Profilstrukturen. Ein Anblick, der mich entzückt. 🤩

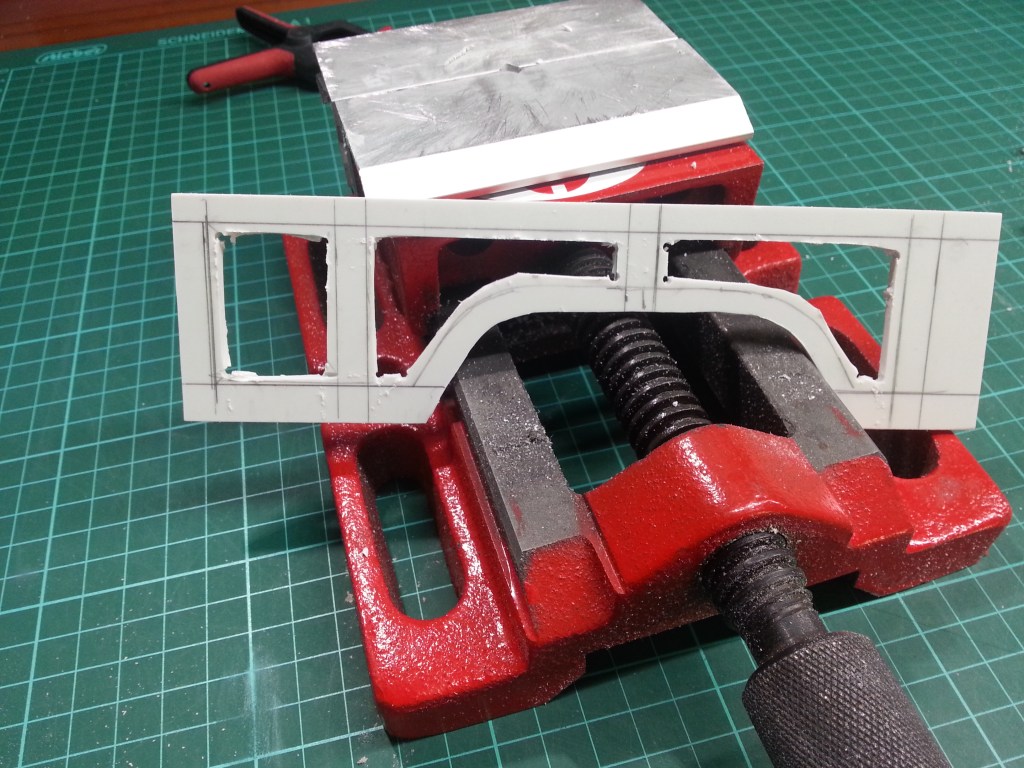

Nach Abschluss der filigranen Anpassungsarbeiten, wurden die Profile der angedeuteten Blechsicken auf die Seitenwände übertragen. Die kleinen Bohrungen sind die Anfangs- und Endpunkte, der im Anschluss folgenden Trennschnitte. Da beide Teile identisch sind, wird alles doppellagig verspannt und in einem Schritt bearbeitet.

Die vorbereitete Ausgangsbasis, bereit für die folgenden Schleifrunden…

Wird schnellstmöglich fortgesetzt…😃