Im Moment bin ich fast nicht zu bremsen. Ich habe mich praktisch in meinem Dachpalast eingegraben. Schön auch, dass der Ausschuss gegen Null geht, will heissen es läuft!

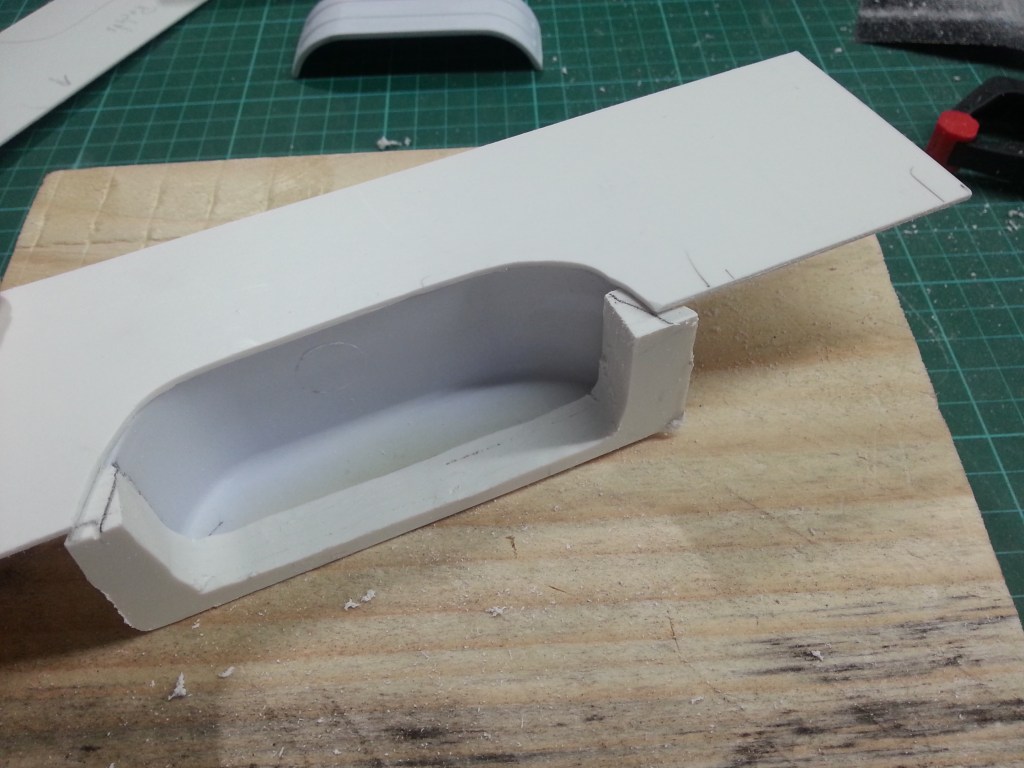

Bautechnisch standen die Seitenstrukturen der Ladefläche auf dem Plan. Dazu mussten zuerst Kotflügel her. Der Grund dafür liegt an der, die Radkasten umschliessenden Profilstruktur. Von der Baukasten-Pritsche war noch der Muldenboden vorhanden, daher wieder etwas Recycling. Mit einigen beherzten Schnitten, wurden die dortigen Radkästen ausgeflext. Leider ist der dort verbaute Radkasten nicht hoch genug, wie auf dem Bild links erkennbar ist. Der Grund überhaupt, für die aufwändige Tieferlegung der Ladefläche. Zwei Varianten für die erforderliche Höhenkorrektur, kammen in der engere Wahl. Entschieden habe ich mich für die zweite. 😉

Vorab wurden die ausgesägten Radabdeckungen sauber bearbeitet und verschliffen. Eine optische Annäherung an das Original war unbedingte Vorgabe.

Im weiteren habe ich aus meinen PS-Resten, stapelfähiges Material gesucht. Der Höhenausgleich beträgt insgesamt einen Zentimeter. Dessen Grundfläche musste natürlich zum bestehenden Kotflügelprofil passen. Diese wiederum wurden untereinander verklebt. Auf einem Schmirgelpapierbogen wurde schliesslich eine Seite sauber begradigt. Sie wird später den Radkastenabschluss, an der Innenseite ergeben. Das wird in den nächsten Schritten erkennbar.

Die Innenkontur des Radkastens ist hier schon auf den Block übertragen worden.

Der in meinem Dachzimmer wabernde Duft von geschmolzenem Kunststoff, ist nicht zu beschreiben. 😒.

Für den Antriebsmotor des Dremel zudem Schwerstarbeit. Einen Zentimeter dicke Kunststoffplatten zu schneiden, gehört nicht zum empfohlenen Einsatzgebiet. Die Abwärme wäre in einem extremen Frostwinter, spielend als Handheizung durchgegangen. Für den zweiten Radkasten sollte ich meine Strategie aber besser noch einmal überdenken. Das zu erwartende Ergebnis hatte ich jetzt zumindest schon vor schon meinen Augen …😎

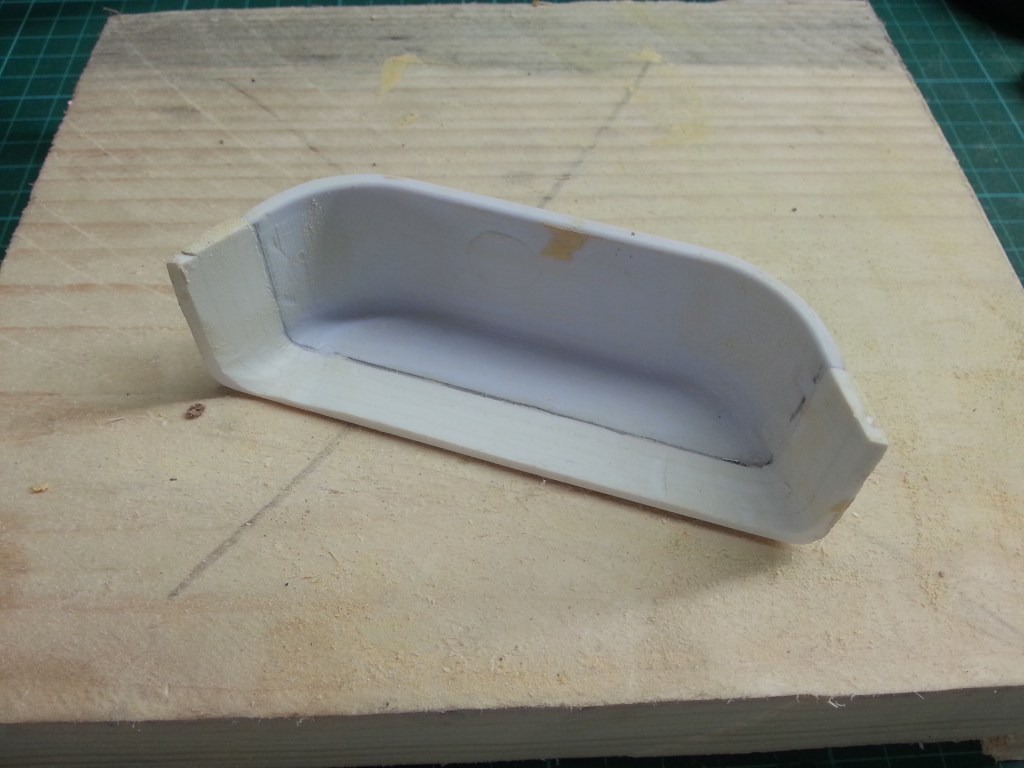

Eine scheinbar endlose Schleiforgie führt langsam Richtung Ziel.

Dabei wurde mir leider auch klar, dass ich bei der Größenauswahl der gestuften Grundplatte doch etwas zu hoffnungsvoll war. Für die endgültige Konturenanpassung fehlte an der Aussenseite „etwas Material“. So habe ich die gestuften Absätze etwas befeilt und mit Kunststoffstreifen wieder aufgefüttert. Wo nichts ist, kann leider auch nichts angepasst werden. Das Ergebnis folgt.

Jetzt noch einen Blick auf den erhöhten Radkasten, nach den ersten Schleifarbeiten. Die nachträglich aufgeklebten Kunststoffstreifen haben ihren Zweck nicht verfehlt. Damit ist auch klar, beim zweiten Radkasten werde ich die Grundfläche gleich größer auslegen. Das aus dem vollen Material herausgearbeitete Profil ist aufwändig, aber es funktionierte. Auf den folgendenen Bilder ist Aussen- und Innenseite, des nahezu fertig geschliffenen Radkastens zu sehen. An meinen Spachtelkünsten muss ich noch ein wenig arbeiten. Zum üben gibt es aber noch Flächen genug. Nach meiner ersten Einschätzung habe ich zu oft die Flächen mit der Spachtelmasse bearbeitet. Schon beim ersten Aufziehen war eine augenscheinlich gute Menge vorhanden. Dabei hätte ich es wohl besser belassen. Jeder weitere Schritt war einer zu viel. 🤔

Also weitere Spachtellagen, bis eine perfekte Fläche übrig bleibt …

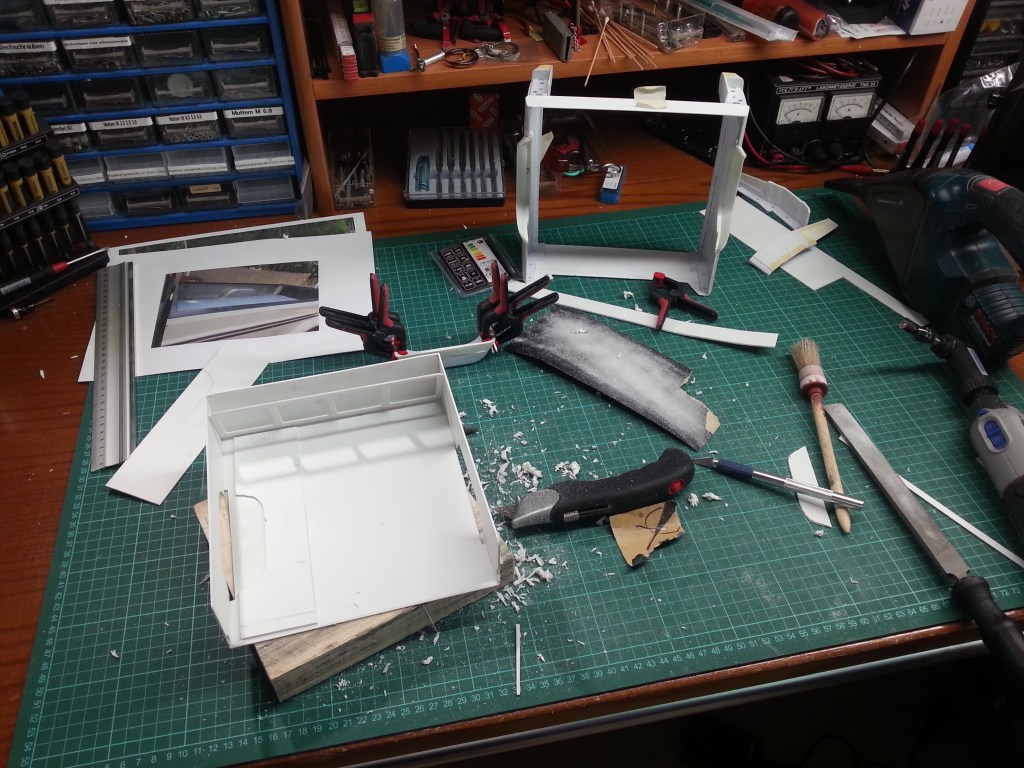

Ich habe meinen Arbeitsplatz bereits mehrmals gereinigt. Und es hörte nicht auf, sah aber zwischendurch auch schon deutlich schlimmer aus.

Also ein neuer Reinigungseinsatz und die bereits gebauten Teile, auf dem sauberen Arbeitsplatz wieder fürs Abschlussfoto ausgebreitet.

Wird schnellstmöglich fortgesetzt…