Quellen: JCR Offroad

Wer irgend etwas baut, erleidet bisweilen auch Schiffbruch. Nicht immer ist dabei alles verloren. So auch an meiner Baustelle. Gebaut wird ja nicht nach einem Plan, sondern nach dem Motto, was nicht passt wird passend gemacht und was es nicht gibt, wird hergestellt. Das Zitat „Wo gehobelt wird, fallen Späne“, passt da auch recht gut.

Und dann gibt es auch noch solche Probleme, für die noch kein passender Ansatz, zur Herstellung gefunden wurde. Die Heckklappe war ein gutes Beispiel dafür. Vier Versuche waren bis zum jetzigen Baustand erforderlich.

Die meisten Nacharbeiten am Comanche sind durch falsch angesetzte oder unsaubere Schnitte entstanden. Ein kurzer Moment der Unachtsamkeit und etwas ist weg was später noch gebraucht wird. Gerne halte ich es da ja mit etwas Materialüberschuss. Weniger geht ja bekanntlich immer, solange der Handwerker den Materialabtrag nicht schon vorab über Gebühr vornimmt. 🤔

Hier einige Beispiele für solche Ausrutscher, wenn auch bisher nicht die einzigen. Unten halblinks, direkt über dem Tastaturbuchstaben „C“, wurde ein nur wenige Milimeter großes PS-Teil eingepasst, verklebt und beigearbeitet. Es diente auch gleich als vollflächige Auflage, für die nächste Reparaturstelle. Zum Spachteln sind solche Lücken einfach zu groß.

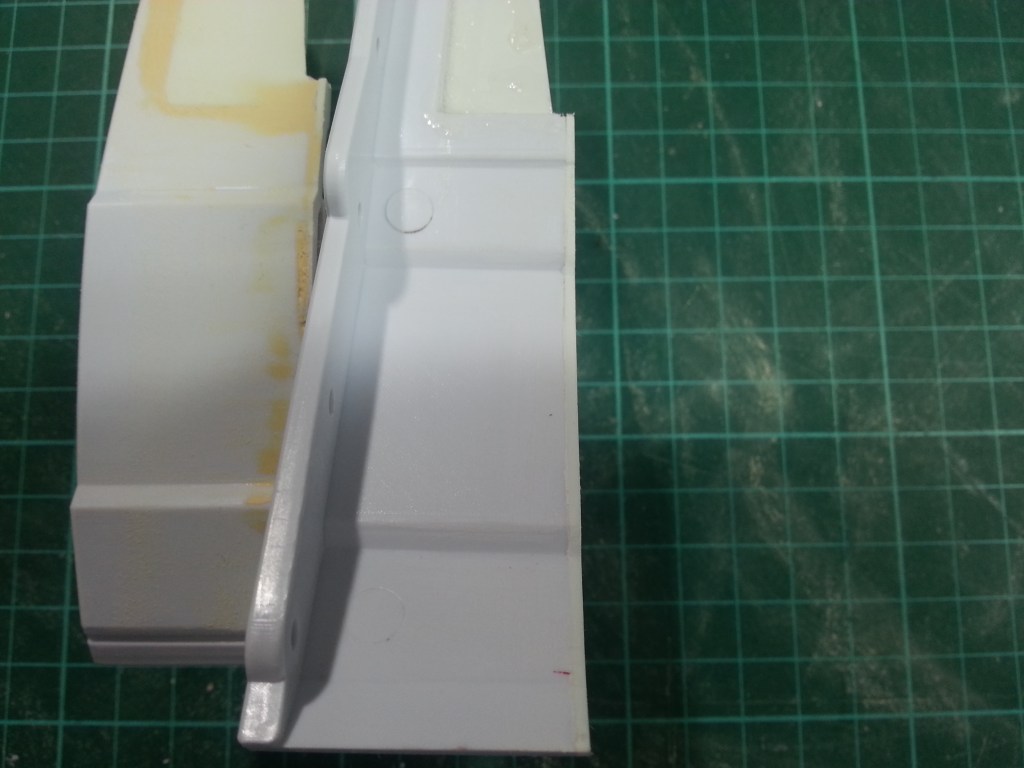

Falsch gesetzte Anschnitte, beim Trennen der Comanche-Karosserie, haben auch auf der Aussenseite unschöne Werkzeugspuren hinterlassen. Sie konnten auch nachträglich nicht weggeschliffen werden, weil schon zu knapp getrennt wurde. Also den Schnitt soweit wie möglich begradigt und ein weiteres PS-Teil aufgeklebt. An diesem Bauteil war einfach der Wurm drin… 😢

Nach 1,5 stündiger Trockenzeit sind die Kunststoffteile, durch den verwendeten Ruderer Kunststoffkleber, fest miteinander verschmolzen. Jetzt könnten die Teile nur noch mechanisch voneinander getrennt werden. Zum Glück, die Kräfte beim Abscheren der überstehenden PS-Platte sind beachtlich. Aber Schleifen, feilen, bohren, schaben und schneiden geht ohne Probleme. Das Ergebnis ist dann wieder versöhnlich und das Bauteil bereit zur weiteren Bearbeitung.

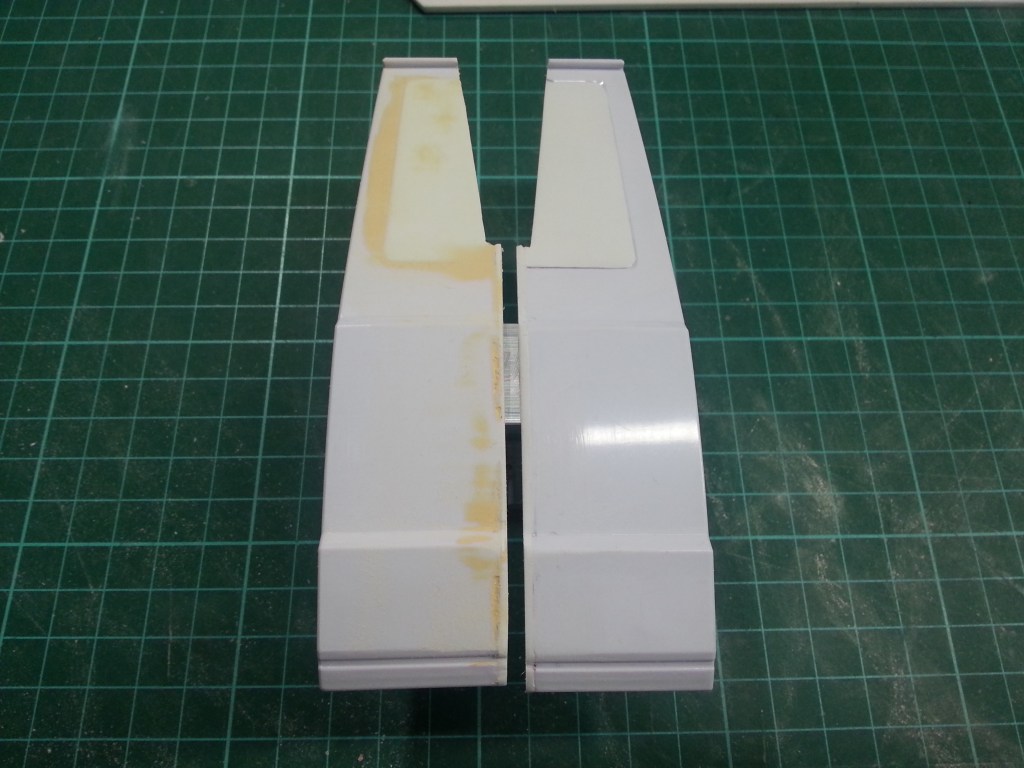

Nach intensiven Stunden mit Dremel, Schnitzmesser, Spachtel und Fein-Schleifpapier, will ich jetzt auch noch die Ergebnisse präsentieren. Links die Seitenteile, teilweise schon mit einer Spachtellage versehen und rechts die beigearbeitete, nachträglich, aufgeklebte Kante. Wie man sieht, ein Fehler kann auch nachträglich noch gut repariert werden. 😉

Weiterhin die untere Rückwand, povisorisch mit den beiden Seitenteilen arrangiert. Sie werden später untereinander und mit dem restlichen Fahrerhaus verklebt.

Und schliesslich gibt es da noch die Frage, wie soll ich es bauen. Ein Beispiel dafür, die beiderseits des Fahrerhauses angebrachten Kunststoffblenden mit seinen sechs Be-und Entlüftungsrippen. Im Original sieht das so aus.

Nachdem ich wieder nach bewährter Methode, dass Bauteil von einer Fotovorlage auf die passende Modellgröße skaliert hatte, eine erste Anprobe …

Nachdem die Blendenkonturen ausgeschnitten waren, einige Versuche der Nachbildung. Links zwei Versuche, mit unterschiedlich geformten Klingen, die Lamellen aus der Blende auszuformen. Das untere ist deutlich besser, aber keine wirkliche Grundlage für einen weiteren Versuch. Rechts eine Ausführung, um aus 2 mm schmalen Streifen, die Lamellenoptik zu erschaffen. Gefallen hat mir das auch nicht, weil es nicht an die Realität herankommt. Dazwischen fehlen einfach die Abstände. Das ist mir bei den ersten „Sticheleien“ sogar fast besser gelungen. 😏

Vielleicht versuche ich es noch einmal, in dem ich die Lamellen doppelt übereinander und gleichzeitig die unteren Ebene nach hinten versetzt verklebe. Das so entstehende Schattenbild könnte möglicherweise zum gewünschten Ergebnis führen.

Für weitere Bauansätze wurde noch andere Fräserformen bestellt. Als Schleifstein gibt es das Werkzeug schon in meinem Dremel-Fundus, in Metall ist das aber eher meine Wahl.

Mit dem Koordinatentisch will ich also auch noch versuchen, Lamellen in die PS-Platte zu fräsen. Dazu wird das Bauteil zunächst mit allen Umrissen und der geplanten Struktur aufgezeichnet. Im nächsten Schritt werden die Lamellen gefräst. Danach, wenn umsetzbar, die umlaufende Konturenlinie. Sollte alles das gelingen, wird zum Schluss die Blendenform ausgeschnitten. Das wäre aber noch nicht das Ende. Ich plane das Bauteil später noch einmal mit durchgefärbten, schwarzen PS-Platten zu bauen. Diese Optik soll einen möglichst realistischen Kontrast zum Lack ergeben.

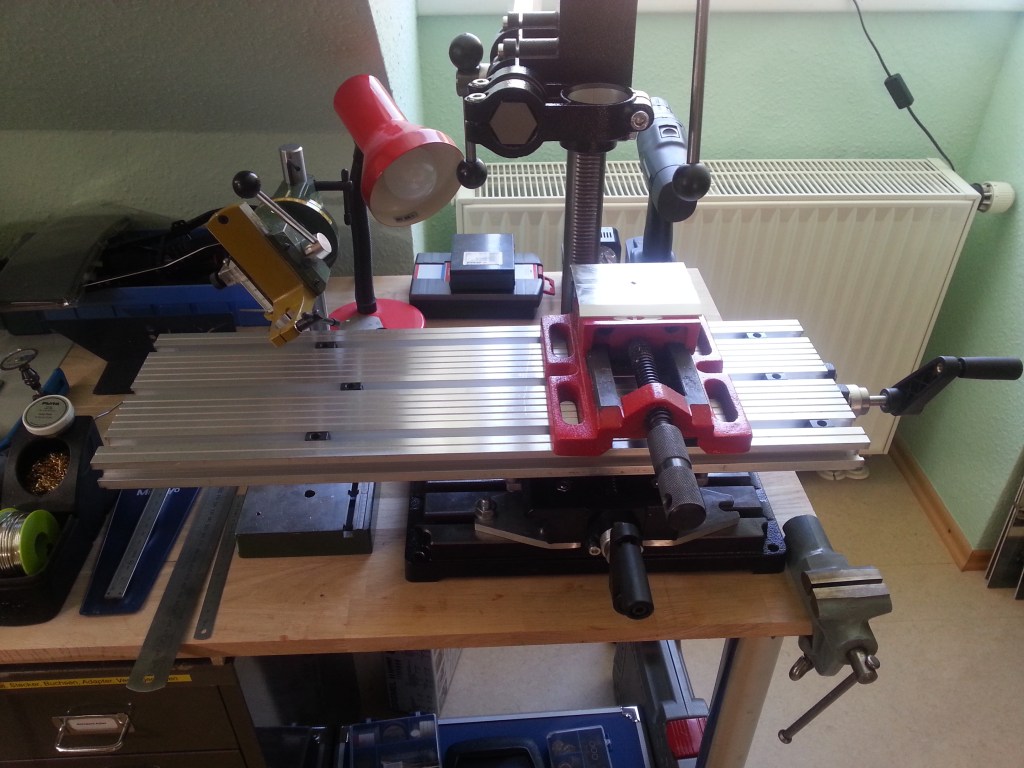

Zum Schluss noch ein Foto des neuen vielversprechenden Werkzeuges. Der Tisch lässt sich in zwei Ebenen, links-rechts, vorne-hinten in 0,1 mm Schritten, jeweils parallel verschieben. Über die dahinter stehende Bohrsäule, ist zudem eine Höhenverstellung der Werkzeuge möglich. Der Motorantrieb erfolgt bis auf weiteres mittels einer Bohrmaschine, über ein Spannfutter. Perfekt wird das aber erst mit einem drehzahlgesteuerten Fräsmotor, als zweite Ausbaustufe. In der 43 mm Maschinenaufnahme sind auch Gewindeschneidvorrichtungen zu montieren, sodass auch eine perfekt, winklige Gewindeherstellung machbar wird. Freihand ist das schon ein Balanceakt, besonders bei sehr kleinen Modellgewinden.

Wird schnellstmöglich fortgesetzt …

Ein Kommentar zu „Reparaturen und Experimente“