Quellen: Wabeco Maschinenmanufaktur Remscheid, Forex, Bing Fotosuche

Nachdem in den vorherigen Beiträgen, die Aussenseite der Heckklappe im Baufokus stand, nunmehr also die Innenseite. Dennoch sind an der Aussenseite weitere Arbeitsstunden fällig geworden. Nachdem die Mulde mit dem Heckabschluss verklebt war, galt es, die bis dahin harten Kanten in gefällige Rundungen umzuarbeiten. Das hört sich allerdings einfacher an, als getan. Ich versuche das Problem einmal in Bildern zu dokumentieren.

Besonders entlang der langen, horizontalen Kanten, ist eine unsauber befeilte Rundung, sofort im Gegenlicht erkennbar. Richtig erst, wenn die Flächen lackiert sind. Diesen Schritt werde ich in den nächsten Wochen vornehmen müssen, um mit einer ersten Füllerschicht die Untergrundqualität der bisher vorbereiten Bauteile beurteilen zu können.

Zu sehen sind hier die noch vorhandenen Differenzen, zwischen der bereits bestehenden Rundung und dem Kontrollstrich. Vor allem in den Ecken der Mulde. Entlang der Mitte kann mit einem schräg angeordneten Schleifklotz, eine schöne, lang angelegte Schleifbahn erzeugt werden. Das Ergebnis ist dort entsprechend akzeptabel. In den Ecken hingegen, muss sehr genau auf ein perfekt ausgerichtetes Schleifmittel geachtet werden, da hier fast nur senkrecht geschliffen werden kann. Der Vollständigkeit halber sei erwähnt, dass mein Berufsbild nicht dem eines Maschinenbauers entspricht. Denen gelingt nach etlichen Semestern Feilen, eine solche Arbeit aus dem Handgelenk. Ich kenne mich da aus, befindet sich doch in meinem Freundeskreis ein solcher Feilenjongleur. Der war aber gerade nicht zur Hand… 😎

Da in den nächsten Bauabschnitten noch weitere solcher Fasen und Aussparungen auf dem Arbeitsprogramm stehen, wurde im Haushaltsausschuss ein Nachtragshaushalt erarbeitet und auch gleich einstimmig beschlossen. Als Ergebnis wurde bei einem renommierten Remscheider Maschinenbauunternehmen eine Bestellung ausgelöst. Einen Koordinatentisch mit Bohr- und Fräsständer, sowie einem 58-teiligen Satz Spannpratzen, um alle zu bearbeitenden Teile, sicher auf dem Koordinatentisch befestigen zu können. Ein sehr universelles Werkzeug, dass bestimmt auch bei weiteren Baumassnahmen hilfreich sein wird. Als Antrieb für die Schleifmittel, wird bis auf weiteres meine Handbohrmaschiene dienen. Absehbar muss ich dann wohl noch einmal vor den Haushaltsausschuss. „Mann“ hat es schon geahnt, ja ein drehzahlgereglter Fräsmotor mit ausgewuchtetem Spannfutter muss auch noch her. Das also auf Dauer unbedingt noch erforderliche Zubehör, wird den derzeitigen Anschaffungswert wohl deutlich überschreiten… 😉

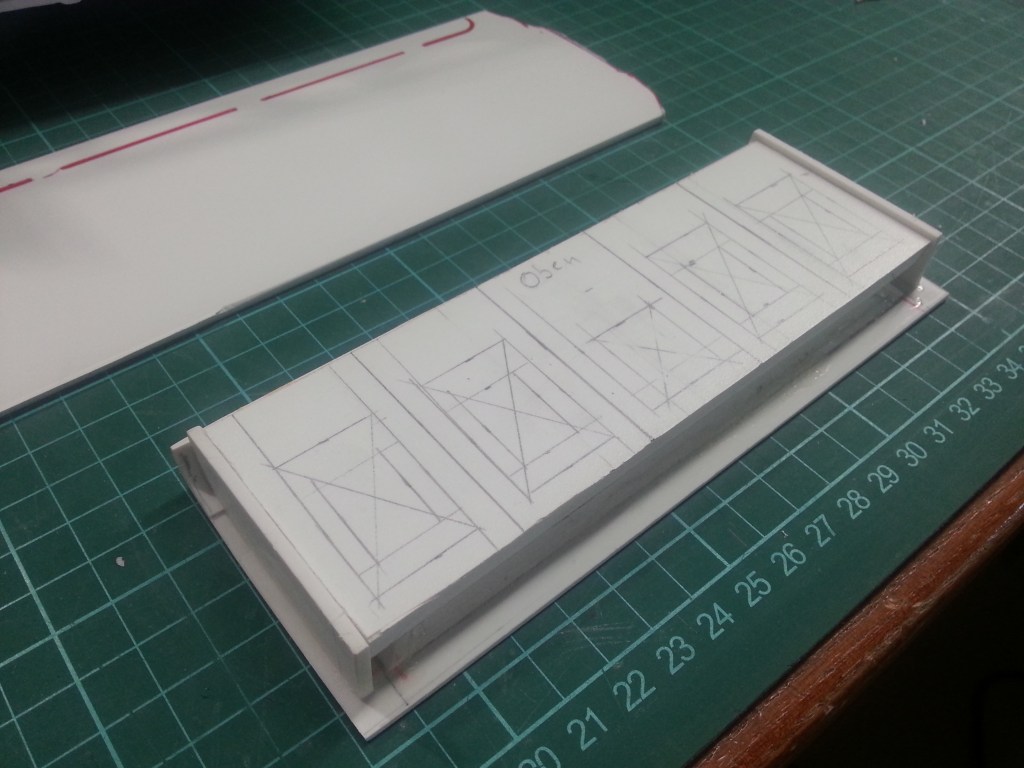

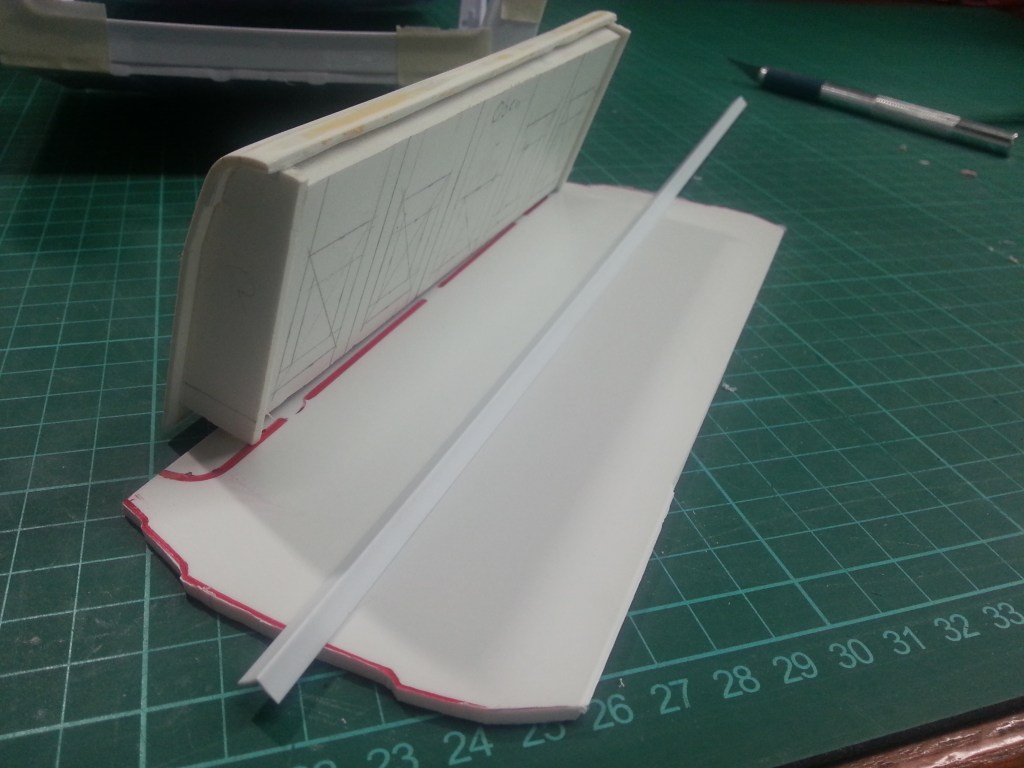

Nun aber wie schon angekündigt, zum Baustand der Heckklappen-Innenseite. Als Füllung zwischen den beiden seitlichen Abschlüssen und auch als Basis für die Konturierung, wurde aus dem Material Forex ein entsprechendes Element hergestellt. Forex ist eine leicht geschäumte, geschlossenzellige Hartschaumstoffplatte mit einer besonders feinzelligen, homogenen Struktur und einer seidenmatten Oberfläche. Sie lässt sich sägen, bohren, fräsen, schleifen, kleben und lackieren. Ist somit also vielfältig zu verarbeiten. Das so hergestellte Baulement an seinem neuen Platz. Sichtbar auch schon, die später herauszuarbeitenden Konturen.

Hier das Original zur Ansicht. Diese zweistufigen Mulden will ich mittels Koordinatentisch und Fäser aus dem Forex fräsen. Ohne dies jemals zuvor probiert zu haben. Aber offen gestanden, alles was mir bisher bereits gelungen ist, hat keinen Gegenpart. Das freut und erstaunt mich oft noch selbst, macht aber auch Hoffnung die nächsten Hürde zu überspringen.

Im weiteren noch die dreidimensionale Ansicht. Darauf auch das Winkelprofil, mit dem später der obere Abschluss zwischen Innen- und Aussenseite verbunden wird. Sollte meine vorbeschriebene Planung scheitern, würde ich die Füllung in gleicher Art, aber ohne die aufwändige Struktur neubauen. Davon will ich jetzt aber nur spekulieren, das Ziel ist klar abgegrenzt! 👍

Auch noch erkennbar, die ebenfalls bereits ausgearbeitete untere Rückwand des neugestalteten Comanche Fahrerhauses. Dort sind noch einige Feinarbeiten an den Konturen erforderlich, bevor ich auch an diesem Bauteil die Fräse ansetzen will. An der ersten Karosserie hatte ich diese Schritte ja schon in einer dreilagigen Sandwichbauweise realisisiert. Das sah dann damals so aus.

Diese sehr aufwändig umgebaute Karosserie steht hier auch noch und wartet auf eine Fertigstellung als Truggy. Mit einem Überrollkäfig also, anstelle der Ladefläche. Hier wird dann der Innenraum als Wettbewerbsfahrzeug aufgebaut. Mit Aluminium-Cockpit, Schalensätzen und ohne jegliche Innenverkleidung. Angestrebt wird dann, eine dem Original nachempfundene rohe Blechstruktur. Werde davon berichten, wenn es soweit ist. Hier noch einmal einige Bilder als spätere Vorlagen.

Wird schnellstmöglich fortgesetzt…😍