Im Raum liegt der Geruch von geschmolzenem Kunststoff, mit seinem ganz unver-wechselbaren Aroma. Tisch, Boden und letztlich auch ich selbst sind über und über mit feinem Kunststoffstaub bedeckt. Es gibt jetzt keinen Weg mehr zurück. An eine Nieder-lage zu denken, verbietet der Ehrgeiz. Zugegeben, Operationen wie diese habe ich schon mehr als drei Jahrzehnte nicht mehr in Angriff genommen. Gleichgültig ob es die Versuche mit meiner Konstantstromquelle, oder die jetzt in Arbeit befindlichen Karosseriemodifikationen betreffen.

Das grosse Zittern hat inzwischen auch etwas nachgelassen. Ladefläche und Dachpartie haben die ersten Schnitte hinter sich. Ein altbewährtes Werkzeug, eine Laubsäge und meine Dremel haben die Trennarbeiten erfolgreich begleitet. Kleine Unzulänglichkeiten werden später mit Spachtelmasse kaschiert.

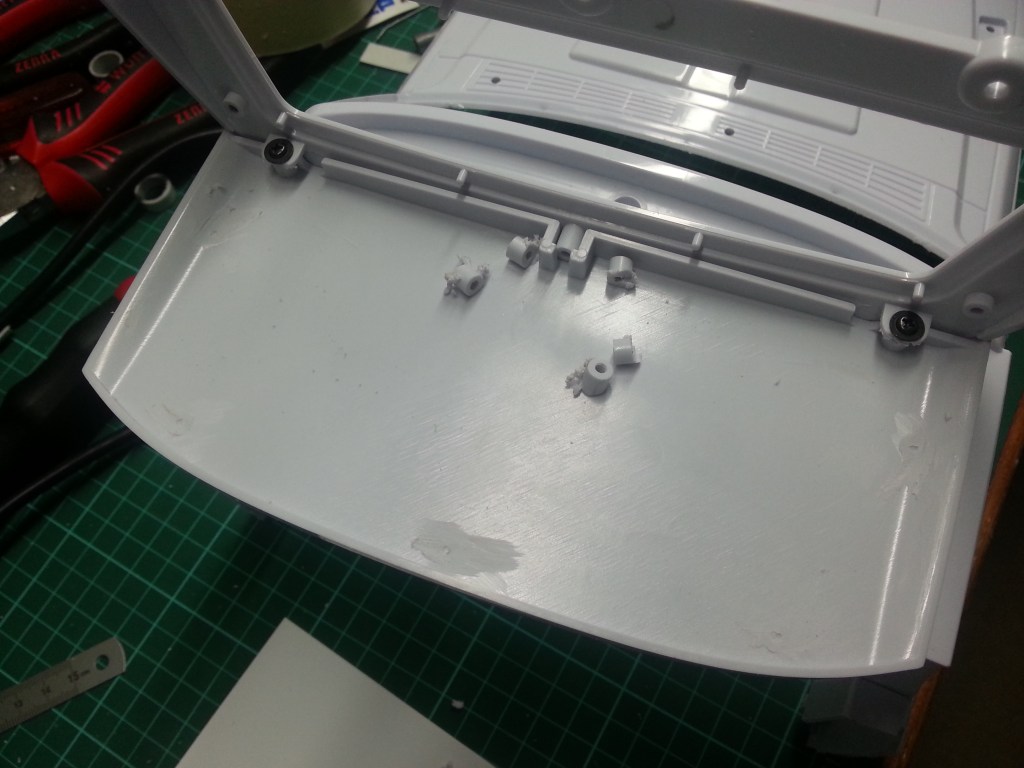

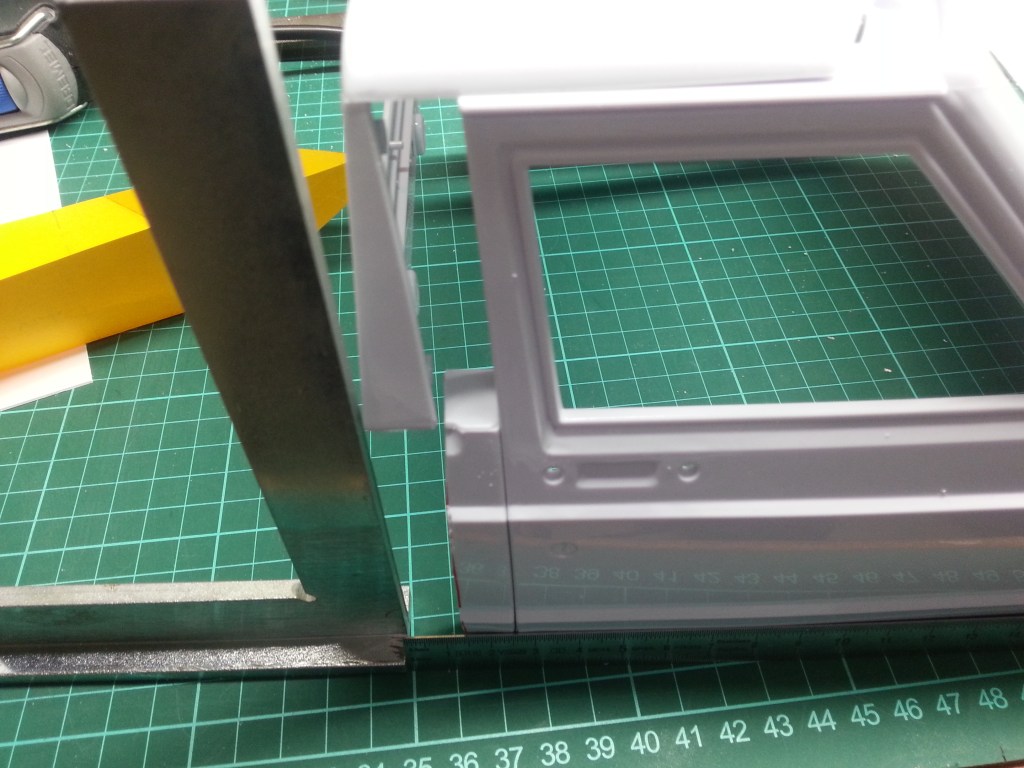

Die Gußteile der Schraubbefestigung sind weg,

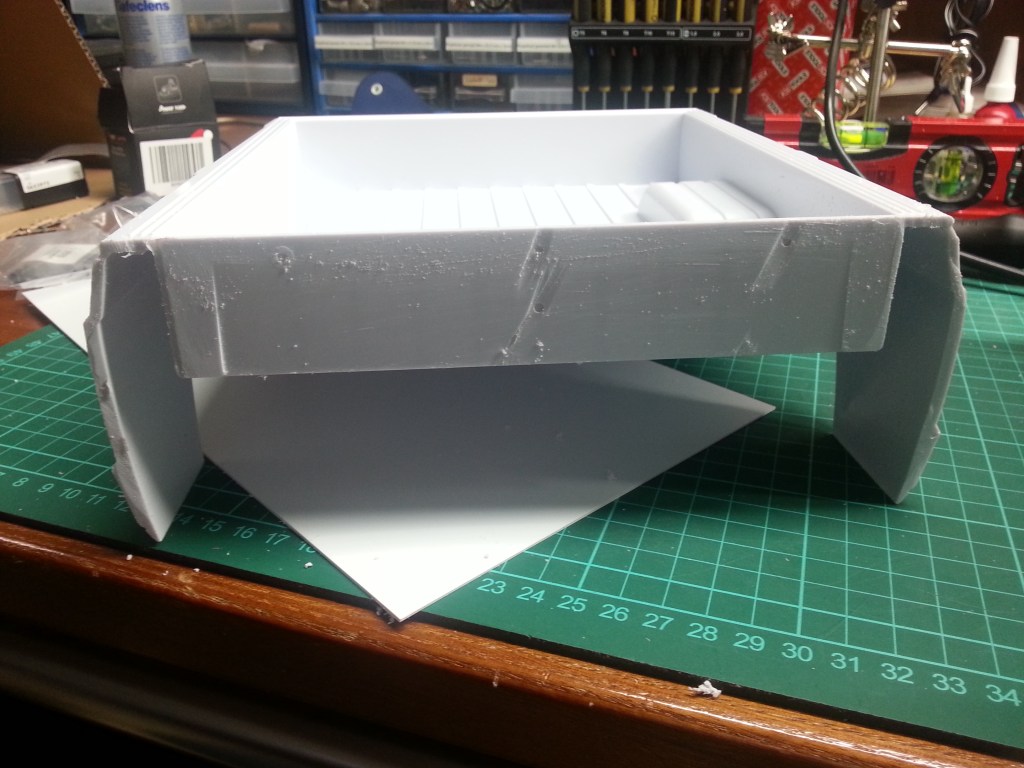

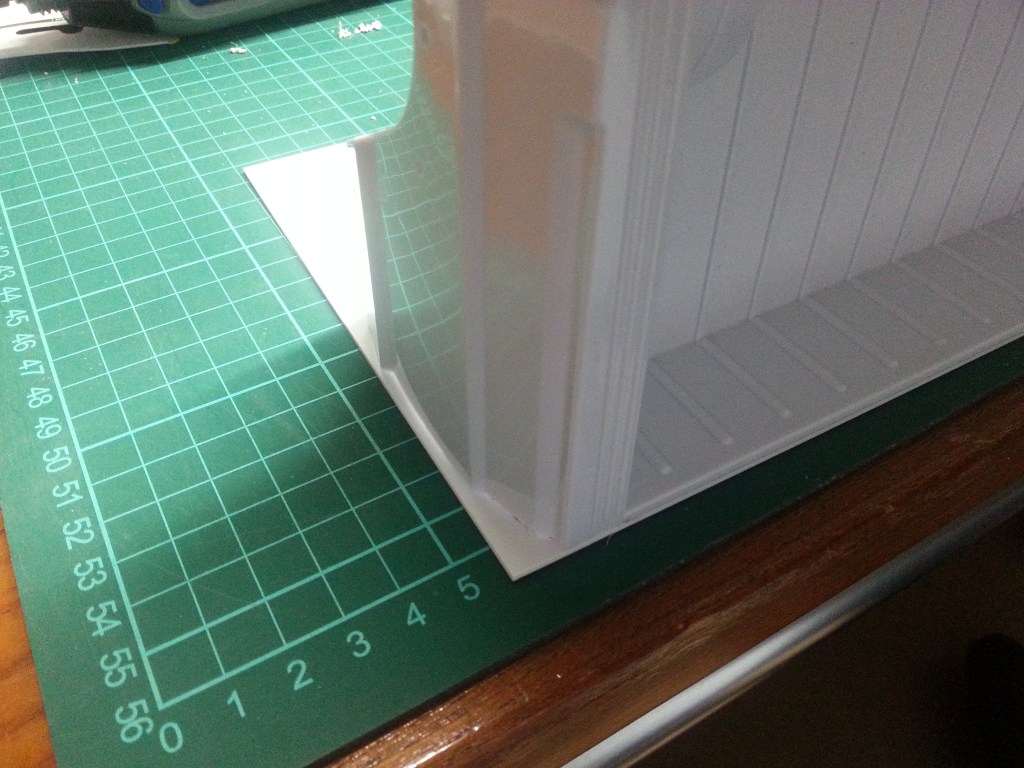

die Rückwand zweier Seitenteile beraubt

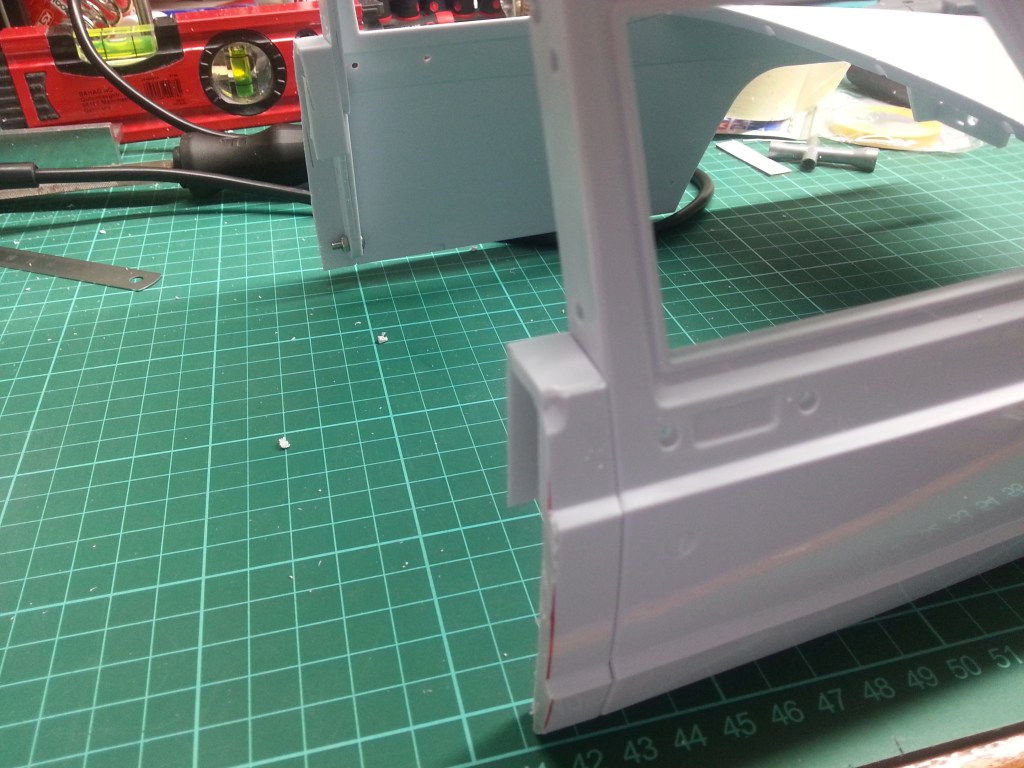

und am Fahrerhaus befestigt!

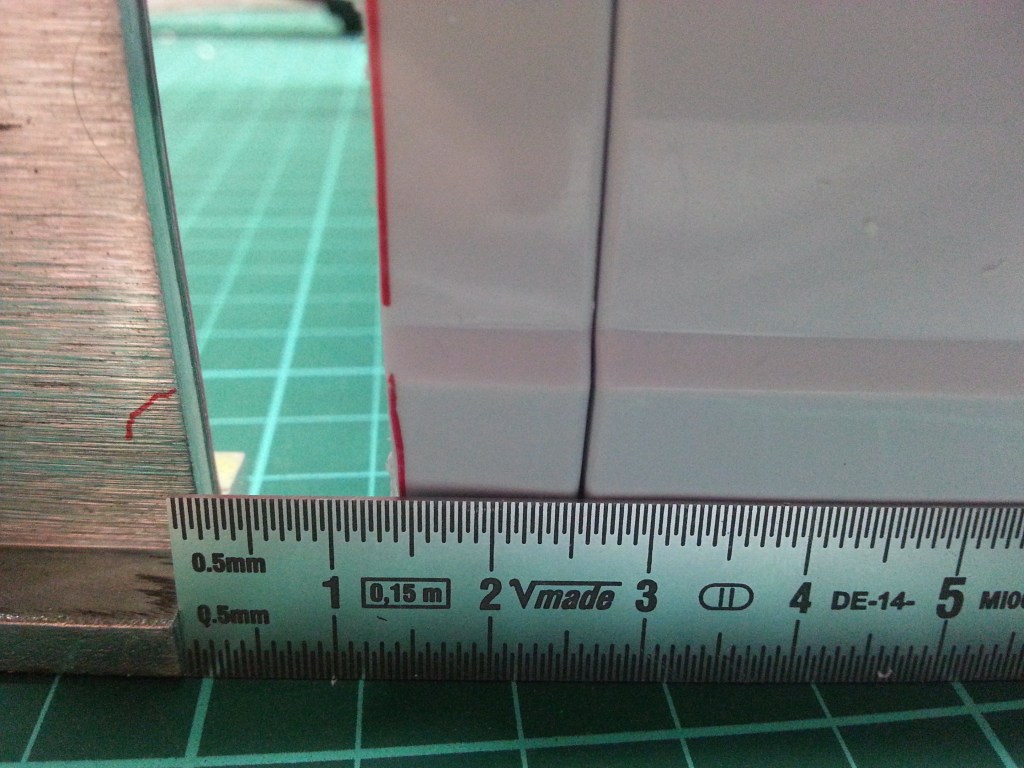

Das Maß X2 ist ja zwischenzeitlich ermittelt und Grundlage dieser Arbeiten. Ein weiteres Teil bis zur Hinterkante des Fahrerhauses fehlt noch. Werde jetzt in mich gehen und überlegen, ob ich ein Teil passend anfüge oder gleich alles in einem Element neu herstelle.

Oberhalb der Windschutzscheibe, wartet auf dem Dach noch eine beträchtliche Lücke auf seine Schliessung, der ich aber deutlich entspannter gegenüberstehe.

Ein Klacks dagegen das Einpassen der Lücke am vorderen Abschluss der Ladefläche. Kontur der Ladefläche auf die Kunststoffplatte übertragen, ausschneiden und verkleben. Auf der Unterseite wird dabei noch eine stabile Versteifung mit eingebaut, auf der später die Ladefläche vorne auf dem Rahmenträger befestigt wird.

Zum Abschluss müssen ggf. noch Anpassungsarbeiten im Bereich der Stoßstange durchgeführt werden. Nach dem Vorbild der vorderen Stoßstange wird auch am Heck ein selbstgebautes Alu-Bauteil aufgebaut. Nach der notwendigen Verspachtelung und Feinschliff wäre die Ladefläche theoretisch bereit für die Lackierung!

Wenn das Muster des eigens angeschaften Alu-Riffelblechs mit den schmalen Flächen harmoniert, werden die Trittflächen damit ausgestattet. Lediglich die Position der beiden Ösen für die Abschleppschäkel werden wahrscheinlich mehr zur Mitte, Richtung Trittfläche verlegt. Ziel ist es, die dabei entstehenden Kräfte besser aufzunehmen und in den Rahmen abzuleiten. Dadurch sollten die Hebelkräfte verkleinert werden. Das erfordert auch eine stabile Unterlage. Je nach Fahrzeuggewicht und Steigung könnten hier vermutlich Zugkräfte von mehr 10 kg auftreten.

Das Oberteil vom Fahrerhaus erfordert zwei kleine passgenau, gefertigte Elemente. Auf dieser Fläche wird später noch das Entlüftungsgitter des Fahrerhauses montiert. Am oberen Abschluss muss auch noch die Regenrinne verlängert werden. Aber wie schon Eingangs erwähnt, bleibt auch hier noch die Option, dass Element bis nach unten komplett neu zu erstellen. Tendenziell strebe ich inzwischen zur Anpassung der fehlenden Teile. Durch die bereits vorhandenen Bezugspunkte könnte ich Kunststoffstreifen von hinten in den Innenraum einkleben und darauf passende Teile in die Leerräume flächenbündig einpassen.

Wird fortgesetzt …

Ein Kommentar zu „Baustelle Fahrerhaus, Teil 3“